Ein Röhrenofen mit kontrollierter Atmosphäre ist das entscheidende Werkzeug für die Umwandlung von metallorganischen Gerüstverbindungen (MOFs) in leistungsstarke funktionelle Materialien. Er ermöglicht die Hochtemperaturpyrolyse in spezifischen inerten Umgebungen, wie Stickstoff oder Argon, um die chemische Struktur des Materials grundlegend zu verändern, ohne es zu zerstören.

Die Kern Erkenntnis: Der Ofen ermöglicht die gleichzeitige Umwandlung organischer Liganden in eine leitfähige Kohlenstoffmatrix und von Metallionen in aktive Nanopartikel. Ohne diese kontrollierte Atmosphäre würde die organische Struktur einfach verbrennen und leistungsschwache, isolierende Massenoxide zurücklassen.

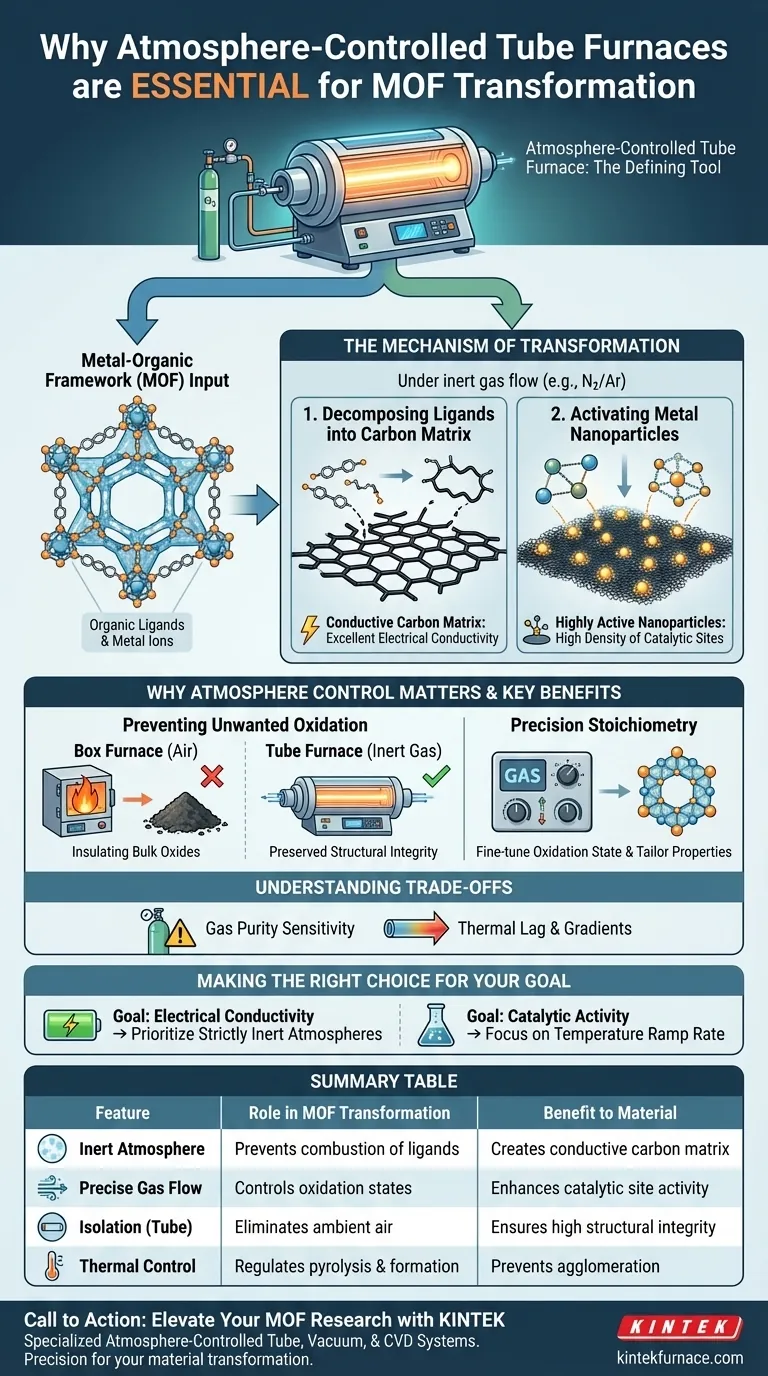

Der Mechanismus der Transformation

Um zu verstehen, warum diese Ausrüstung unerlässlich ist, muss man die chemischen Veränderungen betrachten, die während des Erhitzens innerhalb der MOF-Struktur auftreten.

Zersetzung von Liganden zu Kohlenstoff

Die Hauptfunktion des Ofens besteht darin, die in den MOFs vorhandenen organischen Liganden zu zersetzen. In einer inerten Atmosphäre verbrennen diese organischen Stoffe nicht; stattdessen wandeln sie sich in eine leitfähige Kohlenstoffmatrix um.

Dieses Kohlenstoffgerüst ist entscheidend für Anwendungen wie Sensoren. Es stellt sicher, dass das Endmaterial eine ausgezeichnete elektrische Leitfähigkeit aufweist, was nicht erreicht werden kann, wenn die Liganden an der Luft vollständig oxidiert werden.

Aktivierung von Metallnanopartikeln

Gleichzeitig manipuliert die Ofenatmosphäre die im MOF vorhandenen Metallionen. Durch kontrollierte Reduktion oder Oxidation werden diese Ionen in hochaktive Nanopartikel umgewandelt.

Diese Nanopartikel werden zu den aktiven katalytischen Zentren des Materials. Der Prozess gewährleistet eine hohe Dichte dieser Zentren, was die Empfindlichkeit und Reaktivität des Materials direkt verbessert.

Warum die Atmosphärenkontrolle wichtig ist

Das "Röhren"-Design des Ofens dient nicht nur dem Erhitzen, sondern auch der Isolierung und der Steuerung des Gasflusses.

Verhinderung unerwünschter Oxidation

Herkömmliche Kammeröfen lassen oft Umgebungsluft mit der Probe interagieren. Wenn ein MOF an der Luft erhitzt wird, verbrennen die organischen Linker vollständig und zerstören die Kohlenstoffstruktur.

Der Röhrenofen mit kontrollierter Atmosphäre verhindert diese unnötige Oxidation. Durch Aufrechterhaltung eines positiven Drucks an Inertgas wird die strukturelle Integrität erhalten, die für Hochleistungssensormaterialien erforderlich ist.

Präzise Stöchiometrie

Während das Hauptziel bei MOFs oft die Karbonisierung ist, bietet der Ofen auch die Flexibilität, den Sauerstoffgehalt bei Bedarf fein abzustimmen.

So wie Forscher den Sauerstofffluss regulieren, um Supraleiter zu optimieren, können Sie die Gasumgebung anpassen, um den genauen Oxidationszustand des Metalls zu steuern. Diese Präzision ermöglicht es Ihnen, die Eigenschaften des Materials – von der Leitfähigkeit bis zur katalytischen Aktivität – auf mikroskopischer Ebene anzupassen.

Verständnis der Kompromisse

Obwohl ein Röhrenofen mit kontrollierter Atmosphäre leistungsstark ist, führt er spezifische Variablen ein, die verwaltet werden müssen, um Fehler zu vermeiden.

Empfindlichkeit gegenüber Gasreinheit

Die Qualität Ihres Ergebnisses hängt vollständig von der Reinheit Ihrer Gasquelle ab. Selbst Spuren von Sauerstoff in einer "Stickstoff"-Umgebung können die Leitfähigkeit der Kohlenstoffmatrix beeinträchtigen.

Thermische Trägheit und Gradienten

Röhrenöfen können entlang der Rohrlänge thermische Gradienten aufweisen. Die Platzierung der MOF-Probe außerhalb der konstanten Temperaturzone kann zu unvollständiger Pyrolyse oder inkonsistenter Nanopartikelbildung führen.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie den Ofen verwenden, sollte von den spezifischen Eigenschaften bestimmt werden, die Sie in Ihrem Endmaterial benötigen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie streng inerte Atmosphären (Ar oder N2), um die Bildung der graphitischen Kohlenstoffmatrix zu maximieren und die Verbrennung von Liganden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Konzentrieren Sie sich auf die Temperaturrampe, um die Größe der Metallnanopartikel zu steuern; schnelles Aufheizen kann zu Agglomeration führen und die Dichte der aktiven Zentren verringern.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren das Schicksal des Materials.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der MOF-Transformation | Vorteil für das Material |

|---|---|---|

| Inerte Atmosphäre | Verhindert die Verbrennung organischer Liganden | Erzeugt eine leitfähige Kohlenstoffmatrix |

| Präziser Gasfluss | Kontrolliert die Oxidationszustände von Metallionen | Verbessert die Aktivität katalytischer Zentren |

| Isolation (Rohr) | Eliminiert Kontamination durch Umgebungsluft | Gewährleistet hohe strukturelle Integrität |

| Thermische Kontrolle | Reguliert Pyrolyse und Nanopartikelbildung | Verhindert Agglomeration für bessere Empfindlichkeit |

Erweitern Sie Ihre MOF-Forschung mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Probe und einem leistungsstarken funktionellen Material. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme mit kontrollierter Atmosphäre, die Ihnen die absolute Beherrschung Ihrer Pyrolyseumgebung ermöglichen.

Ob Sie Sensoren, Katalysatoren oder Energiespeicherlösungen entwickeln, unsere anpassbaren Hochtemperaturöfen gewährleisten die exakte Stöchiometrie und strukturelle Integrität, die Ihre Forschung erfordert.

Bereit, Ihre Materialtransformation zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen Drehrohrofen in der Baustoffindustrie? Unerlässlich für die Hochtemperatur-Materialverarbeitung

- Wie trägt eine Rohröfen zur Karbonisierung von Biomasse bei? Präzise Pyrolyse für überlegene Materialien meistern

- Wie trägt ein manueller Laborheber zur Prozesspräzision in Split-Rohröfen bei? Perfekte Ausrichtung erreichen

- Wie erleichtern industrielle Röhrenöfen die Herstellung von Perowskiten mit hoher Stabilität? Verbesserung der Phas Reinheit

- Welche Rolle spielt ein Hochtemperatur-Rohrofen beim Graphitrecycling? Wiederherstellung von Reinheit und Struktur

- Wie trägt ein Hochtemperatur-Rohrofen zur Stickstoffdotierung von Graphenoxid bei? Verbessern Sie Ihre F&E

- Was sind die Hauptvorteile des Designs eines Rohrofens? Erzielen Sie präzises, gleichmäßiges Heizen für Ihr Labor

- Wie funktioniert die Temperaturregelung in einem 70-mm-Rohrofen? Erzielen Sie präzise thermische Kontrolle für Ihr Labor