In der Baustoffindustrie sind Drehrohrofen die kritische Technologie, die für die Hochtemperatur-Chemielumineszenz von Rohstoffen in stabile, Zwischenprodukte verwendet wird. Ihre Hauptaufgaben sind die Herstellung von Zementklinker – der Kernbestandteil von Portlandzement – und das Brennen von Gips zur Herstellung von Putz. Dies erreichen sie durch die kontinuierliche Verarbeitung großer Materialmengen mit hochgleichmäßiger und kontrollierter Hitze.

Die zentrale Herausforderung bei der Herstellung von Baustoffen besteht darin, konsistente chemische und physikalische Eigenschaften über riesige Produktmengen hinweg zu erzielen. Drehrohrofen lösen dies, indem sie einen kontinuierlichen Materialfluss mit präziser, gleichmäßiger Erwärmung kombinieren und so sicherstellen, dass jedes Partikel im industriellen Maßstab die notwendige Umwandlung durchläuft.

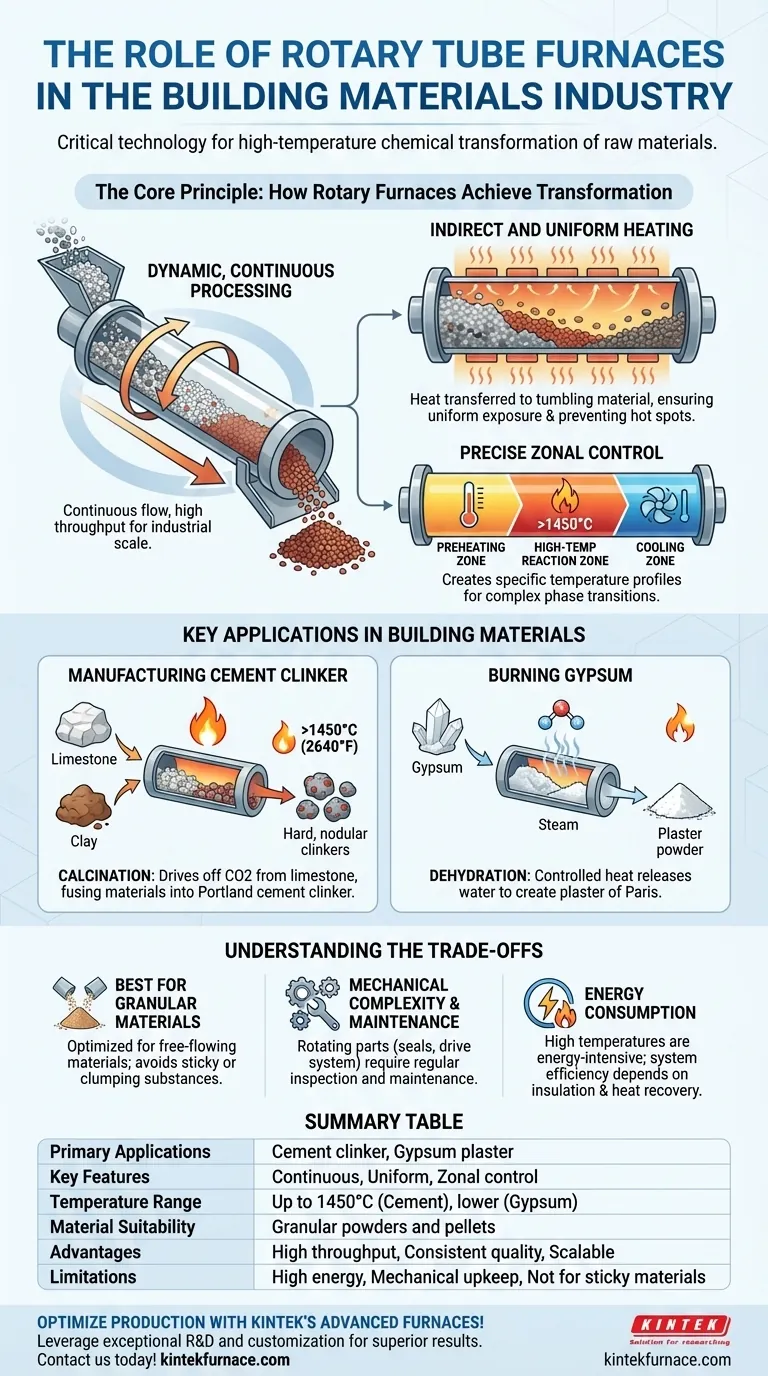

Das Grundprinzip: Wie Drehrohrofen die Umwandlung erreichen

Um die Rolle dieser Öfen zu verstehen, muss man zunächst ihr grundlegendes Design verstehen. Es handelt sich nicht einfach um Backöfen; sie sind dynamische Verarbeitungssysteme, die für bestimmte Ergebnisse entwickelt wurden.

Dynamische, kontinuierliche Verarbeitung

Ein Drehrohrofen besteht aus einem langen, zylindrischen Rohr, das leicht geneigt ist und sich langsam um seine Achse dreht. Rohmaterial wird kontinuierlich in das höhere Ende eingeführt und fällt aufgrund der Drehung und Neigung allmählich zum unteren Ende, wo es ausgetragen wird.

Diese kontinuierliche Bewegung ist der Schlüssel zu ihrem hohen Durchsatz und macht sie ideal für den massiven Maßstab, den die Baustoffindustrie erfordert.

Indirekte und gleichmäßige Erwärmung

Der Ofen arbeitet nach dem Prinzip der indirekten Befeuerung. Das rotierende Rohr ist in eine größere, statische Heizkammer eingebettet. Heizelemente oder Brenner erhitzen die Außenseite des Rohres, und diese Wärme wird auf das im Inneren tummelnde Material übertragen.

Die ständige Drehung stellt sicher, dass jedes Partikel angehoben und durch die heiße Atmosphäre des Rohres geschleudert wird, was eine außergewöhnlich gleichmäßige Hitzeexposition garantiert. Dies verhindert Hot Spots und stellt sicher, dass die chemischen Reaktionen im gesamten Ansatz gleichmäßig ablaufen.

Präzise Zonensteuerung

Industrielle Drehrohrofen sind oft mit mehreren thermischen Steuerzonen entlang der Rohrlänge konstruiert. Dies ermöglicht es Ingenieuren, ein präzises Temperaturprofil für das Material zu erstellen, während es transportiert wird.

Ein typisches Profil kann eine Vorwärmzone, eine Hochtemperatur-Reaktionszone (oder „Kalzinierungszone“) und eine Abkühlzone umfassen. Dieses Maß an Kontrolle ist unerlässlich für komplexe chemische Phasenübergänge, die die endgültigen Eigenschaften des Materials bestimmen.

Wichtige Anwendungen in Baustoffen

Die einzigartigen Fähigkeiten von Drehrohrofen machen sie für zwei grundlegende Prozesse in der Industrie unverzichtbar.

Herstellung von Zementklinker

Zementklinker ist die Hauptkomponente von modernem Portlandzement. Er entsteht durch das Erhitzen einer homogenen Mischung aus Kalkstein und Ton auf Temperaturen über 1450 °C (2640 °F).

Bei diesem Prozess führt der Drehrohrofen die Kalzinierung durch, treibt Kohlendioxid aus dem Kalkstein aus und verschmilzt die restlichen Materialien zu neuen Verbindungen. Die gleichmäßige, extreme Hitze stellt sicher, dass diese komplexe chemische Reaktion vollständig ist und die harten, körnigen Klinker entstehen, die später zu Zementpulver zermahlen werden.

Brennen von Gips

Wenn Gipsgestein erhitzt wird, durchläuft es eine Dehydratisierung und gibt Wassermoleküle ab, um Calciumsulfat-Hemihydrat zu werden – allgemein bekannt als Stuckgips.

Ein Drehrohrofen liefert die kontrollierte, gleichmäßige Hitze, die für diesen Prozess erforderlich ist, typischerweise bei viel niedrigeren Temperaturen als bei der Zementherstellung. Die präzise Temperaturkontrolle verhindert das „Totbrennen“ des Gipses, was ihn als Putz unbrauchbar machen würde.

Verständnis der Kompromisse

Obwohl Drehrohrofen leistungsstark sind, handelt es sich um eine spezialisierte Lösung mit bestimmten Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für die richtige Anwendung.

Am besten geeignet für körnige Materialien

Die Konstruktion ist für die Verarbeitung von Pulvern, Pellets und anderen rieselfähigen körnigen Materialien optimiert. Materialien, die klebrig sind, einen niedrigen Schmelzpunkt haben oder zu großen Klumpen verklumpen können, können erhebliche betriebliche Probleme verursachen.

Mechanische Komplexität und Wartung

Die rotierende Natur des Ofens führt zu mechanischer Komplexität. Die Dichtungen an beiden Enden des Rohres und das Antriebssystem, das den Zylinder dreht, sind Verschleißstellen, die regelmäßige Inspektion und Wartung erfordern, um Wärmeverluste zu verhindern und die Zuverlässigkeit zu gewährleisten.

Energieverbrauch

Das Erhitzen eines großen, rotierenden Metallrohrs auf sehr hohe Temperaturen ist ein energieintensiver Prozess. Obwohl die Wärmeübertragung auf das Material hoch effizient ist, hängt die Gesamtsystemeffizienz von der Isolierung, der Dichtungsintegrität und den Wärmerückgewinnungssystemen ab, was die Kapitalkosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer thermischen Prozesstechnologie hängt vollständig von Ihrem Material, Ihrem Produktionsvolumen und den gewünschten Endeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Materialien wie Zementklinker oder Eisenerzpellets liegt: Ein Drehrohrofen ist die Industriestandardlösung und bietet einen unvergleichlichen Durchsatz und Produktkonsistenz.

- Wenn Ihr Hauptaugenmerk auf der Dehydratisierung von Pulvern wie Gips bei niedrigeren Temperaturen liegt: Die kontinuierliche Verarbeitung und gleichmäßige Erwärmung eines Drehrohrofens bieten eine überlegene Effizienz und Qualitätskontrolle gegenüber statischen Chargenverfahren im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf F&E, Kleinchargenverarbeitung oder der Handhabung mechanisch empfindlicher Materialien liegt: Ein statischer Kammer- oder Rohrofen kann die geeignetere Wahl sein, da er die mechanische Komplexität und das Potenzial für Staubentwicklung eliminiert.

Letztendlich liegt die Stärke des Drehrohrofens in seiner Fähigkeit, einem kontinuierlich bewegten Materialstrom eine präzise thermische Kontrolle aufzuerlegen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendungen | Zementklinkerproduktion, Gipsbrennen für Putz |

| Hauptmerkmale | Kontinuierliche Verarbeitung, Gleichmäßige Erwärmung, Zonale Temperaturkontrolle |

| Temperaturbereich | Bis zu 1450 °C für Zement, niedriger für Gips |

| Materialeignung | Am besten für körnige Materialien wie Pulver und Pellets |

| Vorteile | Hoher Durchsatz, Konsistente Produktqualität, Industrielle Skalierbarkeit |

| Einschränkungen | Hoher Energieverbrauch, Mechanische Komplexität, Nicht für klebrige Materialien |

Optimieren Sie Ihre Baustoffproduktion mit den fortschrittlichen Drehrohrofen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturlösungen, die auf Zement, Gips und mehr zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohrofen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate