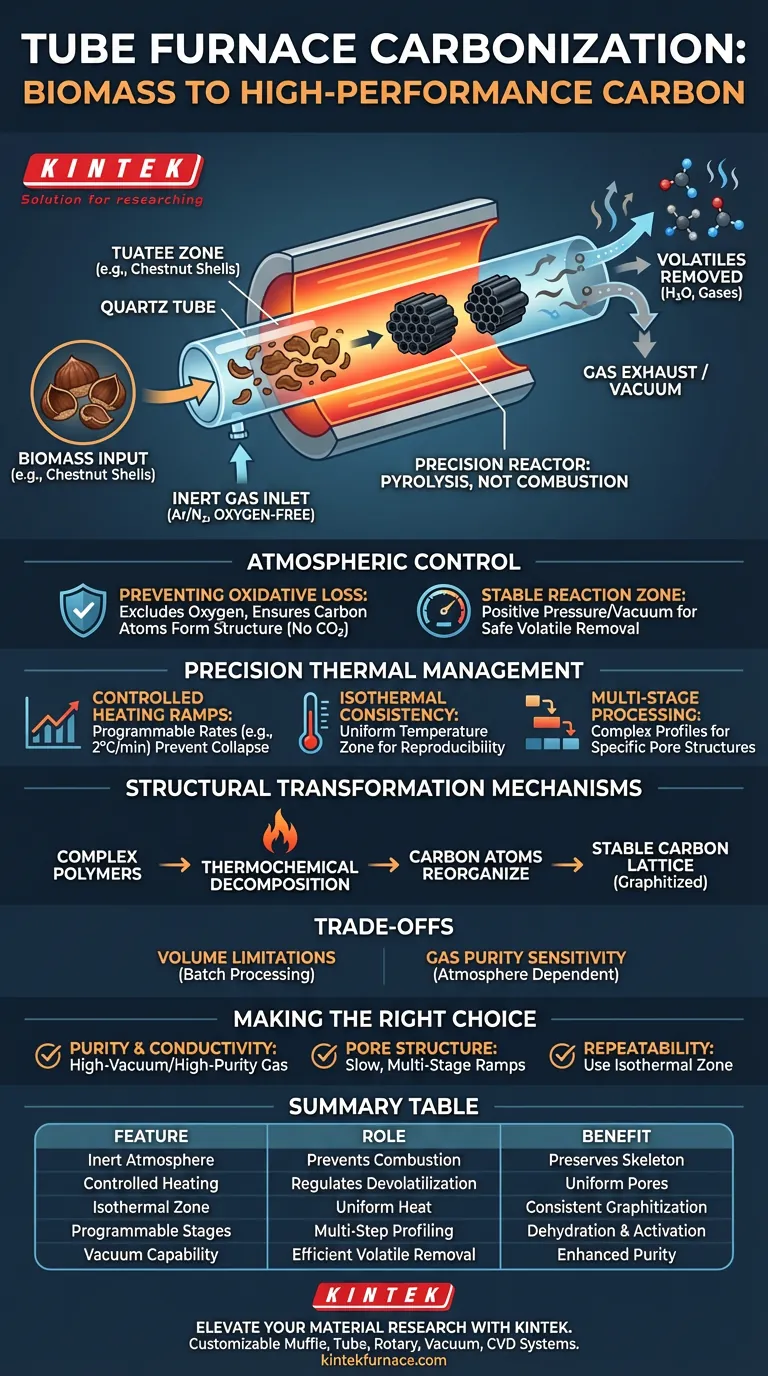

Die Hauptfunktion eines Rohröfens bei der Biomassekarbonisierung besteht darin, eine streng kontrollierte, inerte Reaktionsumgebung zu schaffen, die die Verbrennung verhindert. Durch die Isolierung von Materialien wie Kastanienschalen in einer sauerstofffreien Atmosphäre – typischerweise unter Verwendung von Argon oder Stickstoff – stellt der Ofen sicher, dass die Biomasse bei hohen Temperaturen nicht zu Asche verbrennt. Stattdessen wird das Material einer thermochemischen Zersetzung unterzogen, bei der flüchtige Bestandteile abgetrennt werden, um ein stabiles, umstrukturiertes Kohlenstoffgerüst zu hinterlassen.

Ein Rohröfen dient als Präzisionsreaktor, der Wärme von der Verbrennung entkoppelt. Er ermöglicht die spezifische Umorganisation von Kohlenstoffelementen durch Dehydratisierung und Devolatilisierung und stellt sicher, dass das Endprodukt das komplizierte Strukturgerüst der ursprünglichen Biomasse bewahrt.

Die Rolle der Atmosphärenkontrolle

Verhinderung von oxidativem Verlust

Der wichtigste Beitrag des Rohröfens ist der Ausschluss von Sauerstoff. Wenn Biomasse an offener Luft erhitzt wird, verbrennt sie einfach (oxidiert).

Durch das Versiegeln des Materials in einem Rohr und das Spülen mit Inertgasen wie Argon oder Stickstoff ermöglicht der Ofen eine Pyrolyse anstelle einer Verbrennung. Dies stellt sicher, dass die Kohlenstoffatome erhalten bleiben, um die endgültige Struktur zu bilden, anstatt sich mit Sauerstoff zu verbinden und CO2 zu bilden.

Schaffung einer stabilen Reaktionszone

Der Ofen hält einen positiven Druck von Inertgas oder ein kontrolliertes Vakuum aufrecht. Diese Umgebung ist entscheidend für die Stabilität der chemischen Veränderungen, die in der Biomasse stattfinden.

Sie ermöglicht die sichere Entfernung flüchtiger organischer Stoffe, die während des Erhitzens freigesetzt werden, ohne dass die Gefahr einer unkontrollierten Entzündung oder einer Kontamination der Kohlenstoffstruktur besteht.

Präzises Wärmemanagement

Kontrollierte Heizrampen

Bei der Karbonisierung geht es nicht nur darum, eine hohe Temperatur zu erreichen, sondern darum, wie man dorthin gelangt. Rohröfen ermöglichen programmierbare Heizraten (z. B. 2 °C/min oder 10 °C/min).

Diese allmähliche Erwärmung ist entscheidend für die geordnete Dehydrierung. Sie verhindert einen Struktureinbruch, der auftreten kann, wenn flüchtige Stoffe zu schnell entweichen, und stellt sicher, dass das resultierende Kohlenstoffgerüst hart und gleichmäßig ist.

Isotherme Konsistenz

Rohröfen bieten eine deutliche "isotherme Zone" – einen Bereich, in dem die Temperatur perfekt konstant ist.

Ob bei der Vor-Karbonisierung bei 350 °C oder bei der Graphitierung bei 1000 °C – diese Konsistenz stellt sicher, dass jedes Partikel des Kastanienschalenpulvers die exakt gleiche thermische Geschichte erfährt. Dies ist entscheidend, um die Reproduzierbarkeit von experimentellen Daten und Materialleistungen zu gewährleisten.

Mehrstufige Verarbeitung

Fortschrittliche Rohröfen, insbesondere Zweizonenmodelle, ermöglichen komplexe thermische Profile.

Sie können den Ofen so programmieren, dass er bei einer niedrigeren Temperatur hält, um das Material zu dehydrieren, und dann auf eine höhere Temperatur für die Aktivierung hochfährt. Diese Fähigkeit unterstützt die Bildung spezifischer Porenstrukturen und hoher chemischer Stabilität in einem einzigen kontinuierlichen Prozess.

Mechanismen der strukturellen Transformation

Thermochemische Zersetzung

Die vom Ofen bereitgestellte Wärme treibt den Abbau komplexer organischer Polymere in der Biomasse (Zellulose, Hemizellulose und Lignin) an.

Da die Umgebung kontrolliert ist, ist diese Zersetzung selektiv. Sie treibt Wasserstoff und Sauerstoff effektiv in Form von Wasser und Gasen ab und reichert den Kohlenstoffgehalt des verbleibenden Feststoffs an.

Gerüstorganisation

Während die flüchtigen Stoffe entweichen, reorganisieren sich die verbleibenden Kohlenstoffatome. Der Rohröfen liefert die Energie, die diese Atome benötigen, um sich in einem stabilen, leitfähigen Gitter anzuordnen.

Dieser Prozess wandelt die rohe biologische Struktur der Kastanienschale in ein graphitiertes Kohlenstoffmaterial um, das für Hochleistungsanwendungen wie Batterieelektroden geeignet ist.

Verständnis der Kompromisse

Obwohl Rohröfen eine unübertroffene Präzision bieten, gibt es inhärente Einschränkungen zu beachten.

Volumenbeschränkungen

Rohröfen sind im Allgemeinen Batch-Verarbeitungsgeräte mit begrenzter Probenkapazität. Der Durchmesser des Rohrs begrenzt das Volumen der Biomasse, das Sie gleichzeitig karbonisieren können, was sie ideal für die Forschung oder die Herstellung hochwertiger Produkte macht, aber weniger geeignet für die industrielle Massenproduktion.

Empfindlichkeit gegenüber Gasreinheit

Die Qualität des Outputs hängt vollständig von der Reinheit der Inertatmosphäre ab. Selbst geringe Lecks oder minderwertiges Argon können Sauerstoff einführen, was zu Oberflächenoxidation oder "Ausbrennen" führt, was die Leitfähigkeit und Struktur des endgültigen Kohlenstoffmaterials beeinträchtigt.

Die richtige Wahl für Ihr Projekt treffen

Um die Effektivität eines Rohröfens für Ihre spezifische Biomasseanwendung zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre Endziele ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leitfähigkeit liegt: Priorisieren Sie einen Ofen mit Hochvakuumfähigkeiten oder Argonfluss hoher Reinheit, um die Sauerstoffexposition vollständig zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Porenstruktur liegt: Nutzen Sie die programmierbaren Heizraten, um eine langsame, mehrstufige Rampe zu erstellen, die es den flüchtigen Stoffen ermöglicht zu entweichen, ohne die Porenwände einstürzen zu lassen.

- Wenn Ihr Hauptaugenmerk auf experimenteller Wiederholbarkeit liegt: Stellen Sie sicher, dass Ihre Proben streng innerhalb der konstanten isothermen Zone des Ofens platziert werden, und vermeiden Sie Temperaturgradienten in der Nähe der Rohrenden.

Durch die Nutzung der präzisen Atmosphäre und der thermischen Steuerung eines Rohröfens verwandeln Sie biologische Abfälle in ein hochentwickeltes Kohlenstoffmaterial.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Karbonisierung | Vorteil für Biomassematerial |

|---|---|---|

| Inertatmosphäre | Verhindert Verbrennung/Oxidation | Bewahrt Kohlenstoffgerüst; vermeidet Aschebildung |

| Kontrollierte Heizrampe | Reguliert Devolatilisierung | Verhindert Struktureinbruch; gewährleistet gleichmäßige Poren |

| Isotherme Zone | Sorgt für gleichmäßige Wärmeverteilung | Gewährleistet konsistente Graphitierung über Proben hinweg |

| Programmierbare Stufen | Mehrstufige thermische Profilierung | Ermöglicht Dehydrierung und Aktivierung in einem Zyklus |

| Vakuumfähigkeit | Effiziente Entfernung von flüchtigen Stoffen | Verbessert Reinheit und chemische Stabilität von Kohlenstoff |

Verbessern Sie Ihre Materialforschung mit KINTEK

Verwandeln Sie Biomasse wie Kastanienschalen mit Präzision und Leichtigkeit in Hochleistungs-Kohlenstoffmaterialien. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine breite Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Karbonisierungs- und Graphitierungsanforderungen zu erfüllen. Ob Sie spezifische Porenstrukturen oder hochreine Batterieelektroden anstreben, unsere Labor-Hochtemperaturöfen bieten die thermische Genauigkeit und Atmosphärenkontrolle, die Sie für Ihren Erfolg benötigen.

Bereit, Ihren Pyrolyseprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Qian Wu, Yuanzheng Luo. Hierarchical porous biomass-derived electrodes with high areal loading for lithium–sulfur batteries. DOI: 10.1039/d5ra02380g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum ist der Wärmebehandlungsprozess mit einem Rohrofen für die Herstellung von Mn7Co3Ce1Ox-Katalysatoren unerlässlich?

- Warum wird für die Kalzinierung von NiWO4 ein Hochtemperatur-Rohröfen benötigt? Erzielung von Hochleistungs-Kathodenmaterialien

- Was ist die Funktion der Vakuumversiegelung in Quarzrohren beim Wachstum von Fe3GaTe2-Kristallen? Erzielen Sie hochreine Ergebnisse

- Wie schneidet ein geteilter Rohrofen im Vergleich zu nicht geteilten Rohröfen ab? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie haben sich Rohröfen im Laufe der Zeit entwickelt? Von der Basiserhitzung zur Präzisionssteuerung

- Wie ist die Struktur eines Wirbelschicht-Vertikalrohrofens aufgebaut?Optimierung von Wärmeübertragung und Effizienz

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Welche Anwendungen in der fortschrittlichen Materialforschung umfassen Rohröfen? Erschließen Sie Präzision für Materialien der nächsten Generation