Der grundlegende Unterschied zwischen einem geteilten Rohrofen und einem nicht geteilten (oder massiven) Rohrofen ist der physische Zugang. Ein geteilter Rohrofen ist in zwei Hälften gebaut und lässt sich aufklappen, was einen direkten Zugang von der Seite zur inneren Arbeitssonde ermöglicht. Im Gegensatz dazu ist ein nicht geteilter Ofen ein einziger, massiver Zylinder, bei dem Proben und Geräte von den Enden geladen und entladen werden müssen.

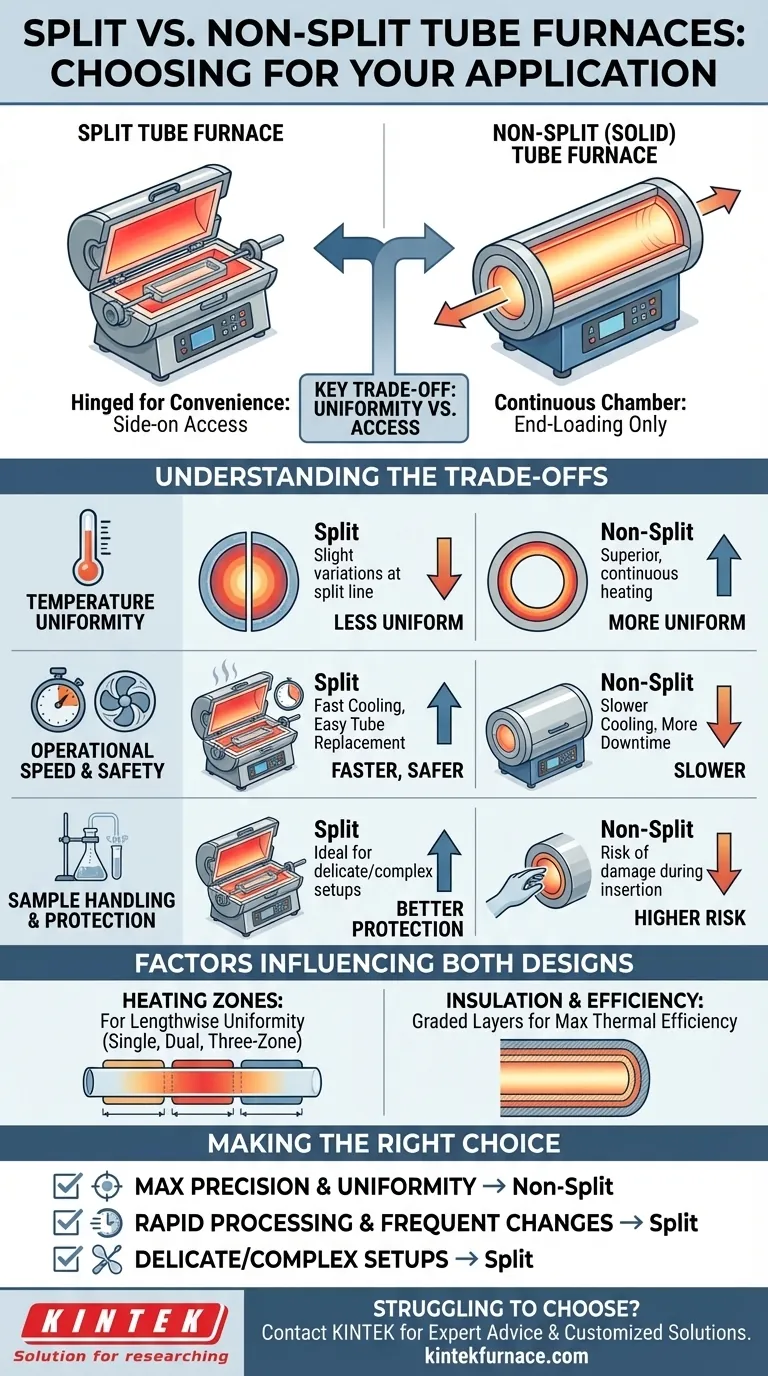

Ihre Wahl hängt nicht davon ab, welcher Ofen universell „besser“ ist, sondern von einem kritischen Kompromiss: Nicht geteilte Öfen bieten eine überlegene Temperaturhomogenität, während geteilte Rohröfen einen unübertroffenen Bedienkomfort und Probenschutz bieten.

Der grundlegende Designunterschied: Der Zugang

Die primäre Unterscheidung bestimmt, wie Sie während jeder Phase Ihres Prozesses mit dem Ofen und Ihrer Probe interagieren.

Geteilte Rohröfen: Aufklappbar für mehr Komfort

Ein geteilter Rohrofen besteht aus halbzylindrischen Heizelementen, die entlang eines Scharniers geöffnet werden können. Dieses Design bietet direkten, offenen Zugang zur Kammer.

Dies ist besonders wertvoll bei der Arbeit mit großen, empfindlichen oder komplexen experimentellen Aufbauten, die nicht ohne Beschädigungsgefahr einfach von der Seite in eine Röhre eingeschoben werden können.

Nicht geteilte (massive) Rohröfen: Eine durchgehende Kammer

Ein nicht geteilter Ofen verfügt über eine durchgehende, massive Heizzkammer. Der Zugang ist auf die beiden Enden der Prozessröhre beschränkt, die typischerweise aus dem Ofenkörper herausragen.

Dieses einfachere Design ist robust, erfordert jedoch das sorgfältige Einsetzen und Entfernen aller Materialien durch die Öffnung der Röhre.

Die wichtigsten Kompromisse verstehen

Der Designunterschied beim Zugang führt zu einer Reihe wichtiger Leistungs- und Betriebs-Kompromisse, die Sie für Ihre spezifische Anwendung berücksichtigen müssen.

Temperaturhomogenität: Der Vorteil des nicht geteilten Ofens

Der Hauptvorteil eines nicht geteilten Ofens ist sein Potenzial für eine gleichmäßigere Temperaturverteilung. Der durchgehende Ring von Heizelementen sorgt für eine gleichmäßigere Erwärmung, insbesondere über den Querschnitt der Röhre.

Geteilte Rohröfen, die oft über Ober- und Unterheizelemente verfügen, können leichte Temperaturschwankungen an der Trennlinie aufweisen. Obwohl gut konstruierte Modelle dies minimieren, ist ein massives Röhrendesign von Natur aus gleichmäßiger.

Betriebsgeschwindigkeit & Sicherheit: Der Vorteil des geteilten Rohrofens

Geteilte Rohröfen eignen sich hervorragend für Prozesse, die eine schnelle Abkühlung erfordern. Durch einfaches Öffnen des Ofenkörpers werden die Arbeitssonde und die Probe der Umgebungsluft ausgesetzt, was einen viel schnelleren Temperaturabfall ermöglicht, als wenn man wartet, bis ein massiver Ofen auf natürliche Weise abkühlt.

Dieses Design erleichtert auch den Austausch einer Arbeitssonde erheblich und schneller und reduziert so Ausfallzeiten.

Probenhandhabung & -schutz: Der Vorteil des geteilten Rohrofens

Für Experimente mit fixierten Katalysatoren, In-situ-Sonden oder unregelmäßig geformten Proben ist der seitliche Zugang eines geteilten Rohrofens von unschätzbarem Wert.

Er minimiert das Risiko, einen sorgfältig vorbereiteten Aufbau beim Einsetzen oder Entfernen zu stören oder zu beschädigen, was eine häufige Herausforderung bei der Endbeladung von nicht geteilten Öfen darstellt.

Faktoren, die beide Designs beeinflussen

Obwohl die Entscheidung zwischen „geteilt“ und „nicht geteilt“ zentral ist, gibt es andere Merkmale, die beiden Typen gemeinsam sind und die Leistung ebenfalls beeinflussen.

Heizzonen für Längshomogenität

Beide Ofentypen können mit einer, zwei oder drei Heizzonen konfiguriert werden. Ein Drei-Zonen-Ofen verwendet unabhängige Steuerungen für die Mittel- und Endzonen, um ein außergewöhnlich homogenes Temperaturprofil entlang der Länge der Röhre zu erzeugen.

Diese Funktion kann den Wärmeverlust an den Enden kompensieren und ist entscheidend für Prozesse, die eine konstante Temperatur über einen großen Bereich erfordern, unabhängig vom Ofentyp.

Isolierung und Effizienz

Moderne Öfen, sowohl geteilte als auch nicht geteilte, verwenden abgestufte Schichten hochwertiger Isolierung und isolierende Vorräume an den Rohrenden. Diese Merkmale sind darauf ausgelegt, die thermische Effizienz zu maximieren und den Wärmeverlust an die Umgebung zu minimieren.

Breitere Ofenklassifizierungen

Das Merkmal „geteilt“ vs. „nicht geteilt“ ist nur ein Aspekt eines Ofens. Diese Wahl kann mit anderen Klassifizierungen kombiniert werden, wie z. B. horizontaler oder vertikaler Ausrichtung und der Kompatibilität mit Vakuum oder spezifischen atmosphärischen Bedingungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung der Stärken des Geräts mit Ihren primären experimentellen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturpräzision und -homogenität liegt: Ein nicht geteilter (massiver) Rohrofen ist die überlegene Wahl, da seine durchgehende Heizzkammer die gleichmäßigste Wärmeverteilung bietet.

- Wenn Ihr Hauptaugenmerk auf schneller Verarbeitung und häufigen Probenwechseln liegt: Ein geteilter Rohrofen bietet erhebliche Vorteile durch seine schnellen Kühlfähigkeiten und den einfachen Zugang zur Röhre.

- Wenn Sie mit großen, empfindlichen oder komplexen Aufbauten in der Röhre arbeiten: Der seitliche Zugang eines geteilten Rohrofens ist entscheidend für den Schutz Ihrer Probe und Ihrer Ausrüstung beim Beladen und Entladen.

Letztendlich befähigt Sie das Verständnis dieses grundlegenden Kompromisses zwischen Homogenität und Zugang, den Ofen auszuwählen, der Ihre experimentellen Ziele direkt unterstützt.

Zusammenfassungstabelle:

| Merkmal | Geteilter Rohrofen | Nicht geteilter Rohrofen |

|---|---|---|

| Zugang | Seitlich über aufklappbare Hälften | Nur Endbeladung |

| Temperaturhomogenität | Leichte Abweichungen an der Trennlinie | Überlegen, durchgehende Heizung |

| Betriebsgeschwindigkeit | Schnelle Abkühlung, einfacher Rohraustausch | Langsamere Abkühlung, mehr Ausfallzeiten |

| Probenhandhabung | Ideal für empfindliche oder komplexe Aufbauten | Risiko der Beschädigung beim Einsetzen/Entfernen |

| Am besten geeignet für | Schnelle Verarbeitung, häufige Wechsel | Maximale Präzision und Homogenität |

Sie sind unsicher bei der Wahl des richtigen Ofens für Ihr Labor? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir eine vielfältige Produktlinie an, darunter Rohröfen, Muffelöfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, unabhängig davon, ob Sie Wert auf Temperaturhomogenität oder Bedienkomfort legen. Lassen Sie uns Ihnen helfen, Ihre Prozesse zu optimieren – kontaktieren Sie uns noch heute für eine fachkundige Beratung und eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor