Die Hauptfunktion der Vakuumversiegelung in Quarzrohren besteht darin, eine inerte, isolierte Umgebung zu schaffen, die für chemische Stabilität unerlässlich ist. Insbesondere für das Wachstum von $Fe_3GaTe_2$-Einkristallen mittels der Selbstflussmethode verhindert das Versiegeln der Rohmaterialien bei einem Hochvakuum (0,01 Pa) die Oxidation von Eisen, Gallium und Tellur während des Hochtemperatur-Schmelzprozesses und stellt sicher, dass der endgültige Kristall eine hohe Reinheit und präzise chemische Verhältnisse beibehält.

Durch die Eliminierung von Sauerstoff und Feuchtigkeit wirkt das vakuumversiegelte Quarzrohr als streng kontrollierter Behälter, der die Elemente zwingt, miteinander und nicht mit der Atmosphäre zu reagieren. Diese Isolation ist der entscheidende Faktor für das Erreichen des richtigen stöchiometrischen Gleichgewichts, das für die Bildung hochwertiger Einkristalle erforderlich ist.

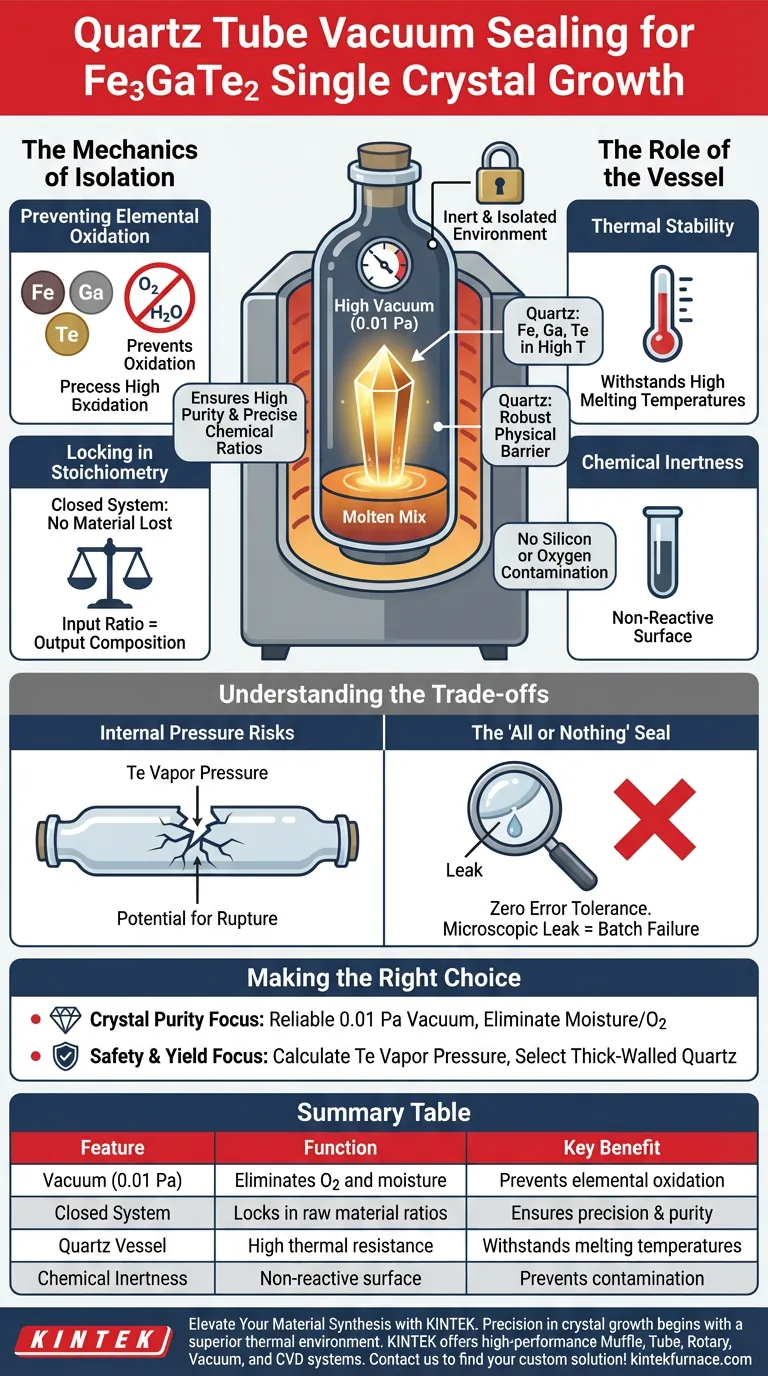

Die Mechanik der Isolation

Verhinderung der elementaren Oxidation

Bei den für das Kristallwachstum erforderlichen hohen Temperaturen werden Rohmaterialien wie Eisen (Fe), Gallium (Ga) und Tellur (Te) hochreaktiv.

Selbst Spuren von Luft führen dazu, dass diese Elemente schnell Oxide bilden.

Das auf 0,01 Pa evakuierte Quarzrohr entfernt diese atmosphärischen Verunreinigungen und stellt sicher, dass die Rohmaterialien in ihren metallischen elementaren Formen verbleiben.

Sicherung der Stöchiometrie

Die Qualität eines Einkristalls hängt von der Einhaltung eines exakten Atomverhältnisses (Stöchiometrie) ab.

Wenn ein Teil des Eisens oder Galliums durch Oxidation verloren geht, verschiebt sich das Verhältnis, was potenziell zu Verunreinigungen oder Strukturdefekten im Kristallgitter führt.

Die Vakuumversiegelung schafft ein geschlossenes System, in dem kein Material ein- oder austritt, was garantiert, dass das Eingangsverhältnis der Ausgangszusammensetzung entspricht.

Die Rolle des Gefäßes

Thermische Stabilität

Der Wachstumsprozess erfordert das Schmelzen der Mischung.

Quarz wird verwendet, da er eine außergewöhnliche thermische Beständigkeit aufweist und seine strukturelle Integrität bei den Prozesstemperaturen beibehält, die zum Schmelzen des Flusses und des gelösten Stoffes erforderlich sind.

Er dient als robuste physische Barriere, die der thermischen Belastung des Ofens standhält, ohne sich zu zersetzen.

Chemische Inertheit

Über die Temperaturbeständigkeit hinaus darf das Reaktionsgefäß die Schmelze nicht kontaminieren.

Quarz ist in Bezug auf die spezifischen Reaktanten ($Fe$, $Ga$, $Te$), die in diesem Prozess verwendet werden, chemisch inert.

Dies stellt sicher, dass das Rohr ausschließlich als Behälter dient und verhindert, dass Silizium oder Sauerstoff von der Rohrwand in den sich entwickelnden Kristall gelangen.

Verständnis der Kompromisse

Risiken durch Innendruck

Während die Vakuumdichtung vor äußerer Luft schützt, erzeugt sie intern eine geschlossene Druckumgebung.

Flüchtige Elemente wie Tellur können beim Erhitzen einen erheblichen Dampfdruck erzeugen.

Wenn das Quarzrohr fehlerhaft ist oder die Wände zu dünn sind, kann dieser Innendruck dazu führen, dass das Gefäß während der Synthese platzt.

Die "Alles oder Nichts"-Dichtung

Der Erfolg dieser Methode hängt vollständig von der Perfektion der Vakuumdichtung ab.

Im Gegensatz zu offenen Systemen, in denen geringfügige Schwankungen toleriert werden könnten, erlaubt ein vakuumversiegeltes Rohr keine Fehler.

Ein mikroskopisch kleines Leck oder eine unvollkommene Dichtung bei 0,01 Pa macht den gesamten Prozess ungültig, da atmosphärische Verunreinigungen sofort die Reinheit der Charge beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um das erfolgreiche Wachstum von $Fe_3GaTe_2$ sicherzustellen, müssen Sie die Integrität des Versiegelungsprozesses priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Kristallreinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem zuverlässig 0,01 Pa oder weniger erreicht, um Feuchtigkeits- und Sauerstofftaschen vor dem Versiegeln vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Ausbeute liegt: Berechnen Sie den erwarteten Dampfdruck von Tellur bei Ihrer Maximaltemperatur und wählen Sie Quarzrohre mit ausreichender Wandstärke, um der Belastung standzuhalten.

Der Unterschied zwischen einem hochwertigen Einkristall und einer kontaminierten Probe liegt effektiv in der Qualität Ihrer Vakuumumgebung.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Wachstum von Fe3GaTe2 | Hauptvorteil |

|---|---|---|

| Vakuum (0,01 Pa) | Eliminiert O2 und Feuchtigkeit | Verhindert elementare Oxidation von Fe, Ga und Te |

| Geschlossenes System | Sichert Rohmaterialverhältnisse | Gewährleistet präzise Stöchiometrie und Kristallreinheit |

| Quarzgefäß | Hohe thermische Beständigkeit | Hält Schmelztemperaturen ohne Zersetzung stand |

| Chemische Inertheit | Nicht reaktive Oberfläche | Verhindert Kontamination des Gefäßes mit der Probe |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision im Kristallwachstum beginnt mit einer überlegenen thermischen Umgebung. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf fortschrittliche Laboranforderungen zugeschnitten sind. Ob Sie $Fe_3GaTe_2$-Einkristalle züchten oder neue Legierungen entwickeln, unsere anpassbaren Hochtemperaturöfen bieten die Vakuumintegrität und thermische Stabilität, die für Ihren Erfolg unerlässlich sind.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Ki‐Hoon Son, Hyejin Ryu. Persistent ferromagnetic ground state in pristine and Ni-doped Fe3GaTe2 flakes. DOI: 10.1186/s40580-024-00458-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche einzigartigen Merkmale weist ein Mehrstations-Vakuumrohrofen hinsichtlich der Atmosphärenkontrolle auf? Parallelversuche mit hoher Reinheit ermöglichen

- Warum wird ein Röhrenofen mit kontrollierter Atmosphäre für die NC-Substratvorbereitung benötigt? Wesentlich für die Karbonisierung.

- Wie gewährleistet ein Vertikaler Wirbelschichtofen die Reaktionsstabilität? Schlüsselmechanismen für Schwefeloxidationsversuche

- Welche Funktion erfüllt eine Rohröfen beim Sintern von Bor-Duplex-Edelstahl? Meisterung hochpräziser Ergebnisse

- Was sind die Hauptvorteile eines Atmosphäre-Rohrofens? Präzise Steuerung für fortschrittliche Materialbearbeitung erreichen

- Was sind die verschiedenen Arten von Rohröfen und ihre Merkmale? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind die wichtigsten Konstruktionsmerkmale eines Spaltrohrofens? Erschließen Sie überragenden Zugang für komplexe Experimente

- Welche Rolle spielt ein Laborrohr-Ofensystem bei der katalytischen Pyrolyse von LLDPE? Steigerung von Ausbeute und Präzision