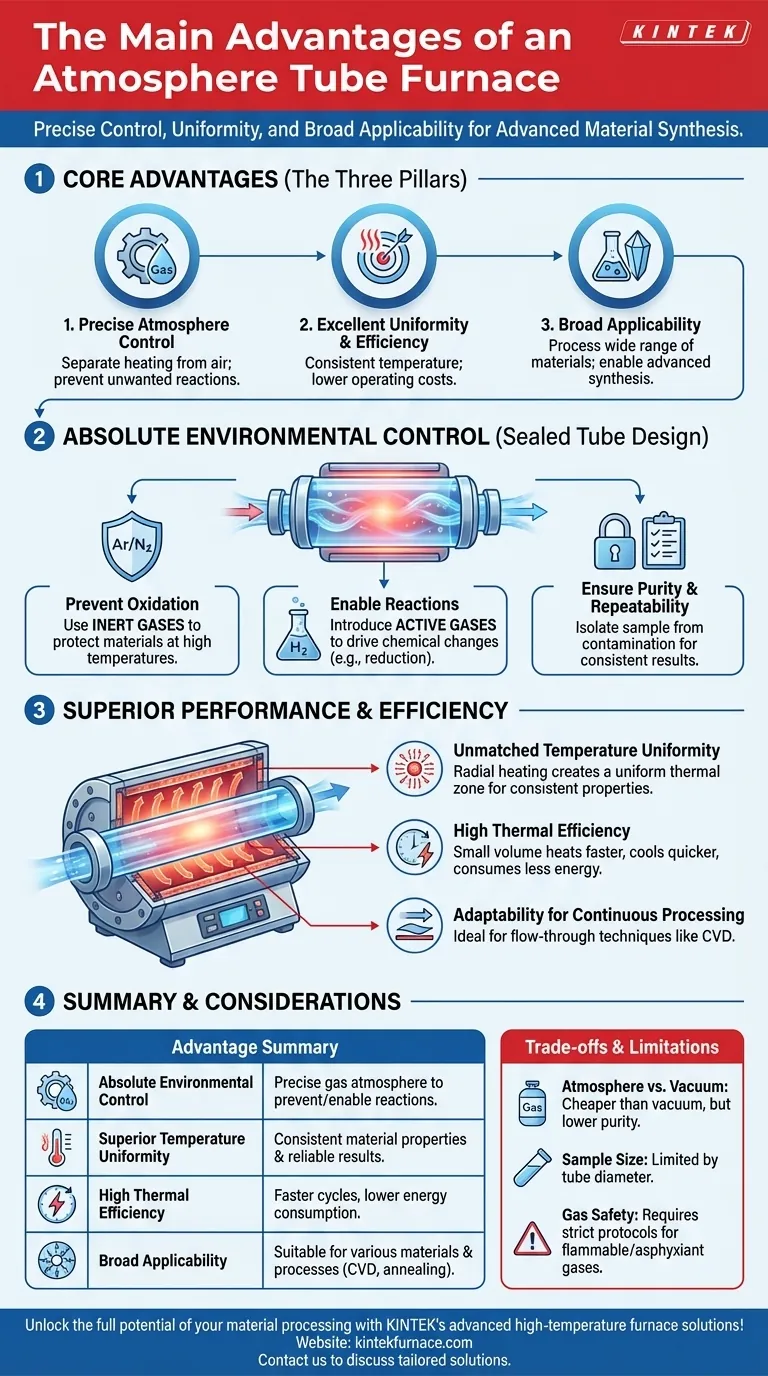

Im Kern bietet ein Atmosphäre-Rohrofen drei Hauptvorteile: präzise und flexible Kontrolle über die interne Atmosphäre, hervorragende Temperaturgleichmäßigkeit und Effizienz sowie eine breite Anwendbarkeit für die Verarbeitung einer Vielzahl von Materialien. Diese Fähigkeiten ermöglichen eine fortschrittliche Materialsynthese und -behandlung, die in einem Standardofen, der in Umgebungsluft betrieben wird, unmöglich wäre.

Der wahre Wert eines Atmosphäre-Rohrofens liegt in seiner Fähigkeit, den Heizprozess vom Einfluss der Luft zu trennen. Diese Kontrolle über die chemische Umgebung ist entscheidend, um unerwünschte Reaktionen wie Oxidation zu verhindern und spezifische Materialtransformationen zu ermöglichen.

Der Kernvorteil: Absolute Umweltkontrolle

Das entscheidende Merkmal dieses Ofens ist sein geschlossenes Rohrdesign, das es Ihnen ermöglicht, die Umgebungsluft vollständig durch ein spezifisches, kontrolliertes Gas zu ersetzen. Dies eröffnet Verarbeitungsmöglichkeiten, die in der modernen Materialwissenschaft und -technik unerlässlich sind.

Oxidation mit inerten Atmosphären verhindern

Viele fortschrittliche Materialien, insbesondere Metalle und bestimmte Keramiken, oxidieren oder zersetzen sich, wenn sie in Gegenwart von Sauerstoff erhitzt werden.

Ein Atmosphäre-Rohrofen löst dieses Problem, indem er die Luft spült und das Rohr mit einem inerten Gas, wie Argon oder Stickstoff, füllt. Dies schafft eine stabile Umgebung, die die Reinheit und strukturelle Integrität des Materials bei hohen Temperaturen schützt.

Reaktionen mit aktiven Atmosphären ermöglichen

Neben der bloßen Schaffung eines Schutzschildes können diese Öfen aktive oder reaktive Gase einleiten, um absichtlich chemische Veränderungen hervorzurufen.

Zum Beispiel kann Wasserstoffgas verwendet werden, um Metalloxide in ihren reinen metallischen Zustand zu reduzieren. Andere Gasmischungen, wie Formiergas (eine Mischung aus Stickstoff und Wasserstoff), werden für spezifische Glühprozesse verwendet.

Prozessreinheit und Wiederholbarkeit gewährleisten

Durch die Isolierung der Probe in einem versiegelten Rohr verhindern Sie Kontaminationen durch externen Staub, Feuchtigkeit oder Luftpartikel.

Diese strenge Kontrolle über Atmosphäre und Temperatur stellt sicher, dass jeder Verarbeitungslauf identisch ist, was zu hochkonsistenten und wiederholbaren Ergebnissen führt – eine unverzichtbare Anforderung sowohl für die Forschung als auch für die industrielle Produktion.

Überlegene Leistung und Effizienz

Das Design eines Rohrofens ist von Natur aus effizient. Die zylindrische Heizkammer und die gezielte Isolierung führen zu einer besseren Leistung und niedrigeren Betriebskosten im Vergleich zu größeren, weniger spezialisierten Geräten.

Unübertroffene Temperaturgleichmäßigkeit

Die Heizelemente umgeben typischerweise das Keramikrohr und erzeugen eine radial gleichmäßige Heizzone.

Dies stellt sicher, dass die gesamte Probe die gleiche Temperatur erfährt, was entscheidend für die Erzielung konsistenter Materialeigenschaften ist, egal ob Sie Kristalle züchten, Pulver sintern oder Komponenten glühen.

Hohe thermische Effizienz

Das Erhitzen eines kleinen, begrenzten Volumens erfordert deutlich weniger Energie als das Erhitzen der großen Kammer eines herkömmlichen Kastenofens.

Dies führt zu schnelleren Aufheiz- und Abkühlzeiten und einem geringeren Gesamtenergieverbrauch, wodurch die Betriebskosten gesenkt und der Labor- oder Produktionsdurchsatz verbessert werden.

Anpassungsfähigkeit für kontinuierliche Verarbeitung

Das Rohrdesign ist einzigartig für kontinuierliche oder Durchlaufprozesse geeignet. Gase können an einem Ende ständig zugeführt und am anderen Ende abgeleitet werden, was Techniken wie die chemische Gasphasenabscheidung (CVD) ermöglicht, bei der Vorläufergase reagieren, um einen dünnen Film auf einem Substrat zu bilden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Atmosphäre-Rohrofen nicht die Universallösung für alle Heizanwendungen. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Atmosphäre vs. Vakuum: Kosten und Reinheit

Im Vergleich zu einem Vakuumofen ist ein Atmosphäreofen im Allgemeinen kostengünstiger und einfacher zu bedienen.

Ein Vakuumofen kann jedoch ein höheres Maß an Reinheit erreichen, indem er fast alle Gasmoleküle entfernt, was für Anwendungen notwendig ist, die selbst auf Spuren von atmosphärischen Elementen empfindlich reagieren. Ein Atmosphäreofen ersetzt die Luft lediglich durch ein anderes Gas.

Einschränkungen bei Probengröße und Geometrie

Die primäre Einschränkung eines Rohrofens ist der Durchmesser des Rohrs. Dies begrenzt naturgemäß die Größe und Form der Proben, die verarbeitet werden können. Große oder unregelmäßig geformte Komponenten eignen sich besser für einen Kasten- oder Retortenofen mit kontrollierter Atmosphäre.

Gashandhabung und Sicherheitsprotokolle

Der Betrieb eines Atmosphäreofens erfordert die Verwaltung von Druckgasflaschen und die Sicherstellung einer ordnungsgemäßen Belüftung. Die Verwendung von brennbaren Gasen wie Wasserstoff oder erstickenden Gasen wie Argon erfordert strenge Sicherheitsprotokolle, spezielle Ausrüstung und Bedienerschulung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von dem Material ab, das Sie verarbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation oder Kontamination liegt: Ein Atmosphäre-Rohrofen mit inertem Gasfluss ist das ideale Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herbeiführung spezifischer chemischer Veränderungen (wie Reduktion) liegt: Die Möglichkeit, aktive Gase zu verwenden, macht diesen Ofen unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung an der Luft ohne atmosphärische Empfindlichkeit liegt: Ein einfacherer, kostengünstigerer Muffel- oder Kastenofen ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und dem Ausgasen von Materialien liegt: Ein Vakuumofen ist die überlegene, wenn auch komplexere und teurere Wahl.

Letztendlich ermöglicht Ihnen ein Atmosphäre-Rohrofen, die chemischen Bedingungen Ihres thermischen Prozesses präzise zu steuern, was ihn zu einem unverzichtbaren Instrument für die Herstellung und Veredelung fortschrittlicher Materialien macht.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Absolute Umweltkontrolle | Versiegeltes Rohrdesign ermöglicht präzise Gasatmosphärenkontrolle, um Oxidation zu verhindern oder spezifische Reaktionen zu ermöglichen. |

| Überragende Temperaturgleichmäßigkeit | Radial gleichmäßige Erwärmung gewährleistet konsistente Materialeigenschaften und zuverlässige Ergebnisse. |

| Hohe thermische Effizienz | Schnellere Aufheiz-/Abkühlzeiten und geringerer Energieverbrauch reduzieren die Betriebskosten. |

| Breite Anwendbarkeit | Geeignet für verschiedene Materialien und Prozesse wie CVD, Glühen und Reduktionsreaktionen. |

Erschließen Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefert KINTEK diverse Labore mit zuverlässigen Atmosphäre-Rohröfen, die Teil unseres Produktsortiments sind, das Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und konsistente Ergebnisse sowie erhöhte Effizienz liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Forschungs- und Produktionsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung