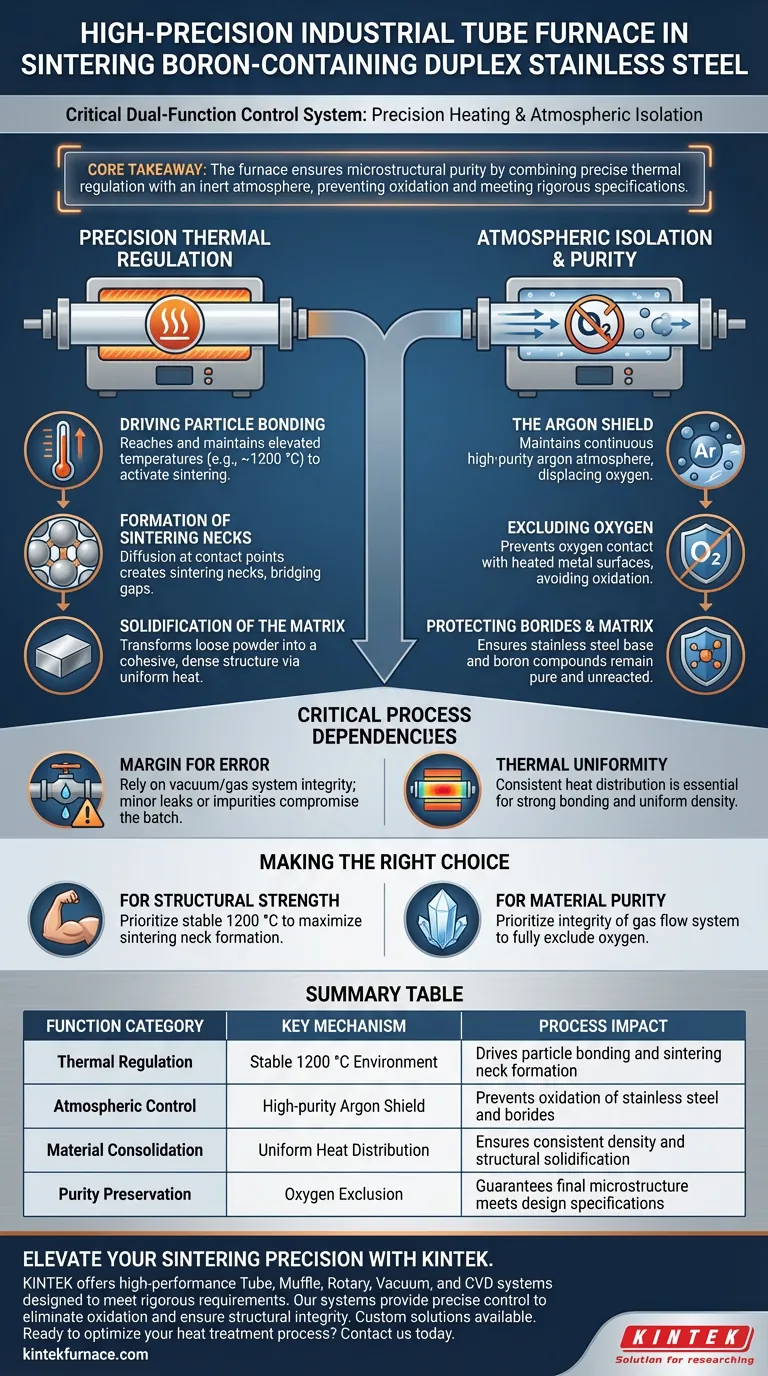

Ein hochpräziser industrieller Rohröfen fungiert als kritisches duales Kontrollsystem beim Sintern von borhaltigem Duplex-Edelstahl. Seine primäre mechanische Funktion besteht darin, eine stabile Hochtemperaturumgebung (typischerweise um 1200 °C) zu erzeugen, die Metallpartikel zum Binden zwingt, indem sie „Sinterhälse“ bildet. Gleichzeitig dient er als Isolationskammer, die hochreines Argon verwendet, um Sauerstoff strikt auszuschließen und chemische Degradation zu verhindern.

Kernbotschaft Der Ofen ist nicht nur ein Heizgerät, sondern ein Werkzeug zur Gewährleistung der mikrostrukturellen Reinheit. Durch die Kombination präziser thermischer Regelung mit einer Inertatmosphäre verhindert er die Oxidation sowohl der Edelstahlmatrix als auch der Boride und stellt sicher, dass das Material strenge Konstruktionsspezifikationen erfüllt.

Präzise thermische Regelung

Förderung der Partikelbindung

Die grundlegende Rolle des Ofens besteht darin, erhöhte Temperaturen, wie z. B. 1200 °C, zu erreichen und aufrechtzuerhalten. Diese spezifische thermische Energie wird benötigt, um den Sinterprozess zu aktivieren.

Bildung von Sinterhälsen

Bei diesen Temperaturen findet an den Kontaktpunkten zwischen einzelnen Pulverpartikeln eine Diffusion statt. Dies führt zum Wachstum von Sinterhälsen, die die Lücken zwischen den Partikeln überbrücken.

Verfestigung der Matrix

Das Wachstum dieser Hälse verwandelt das lose Pulverpressling in eine feste, kohäsive Struktur. Die Präzision des Ofens sorgt dafür, dass diese Verdichtung gleichmäßig über das Material erfolgt.

Atmosphärische Isolation und Reinheit

Der Argon-Schutzschild

Zum Schutz des Materials hält der Ofen eine kontinuierliche Atmosphäre aus hochreinem Argon aufrecht. Dieses Inertgas füllt die Röhre und verdrängt effektiv die normale atmosphärische Luft.

Ausschluss von Sauerstoff

Das Vorhandensein von Sauerstoff bei Sintertemperaturen wäre für Edelstahl katastrophal. Die Argonatmosphäre wirkt als Barriere und verhindert, dass Sauerstoff mit den erhitzten Metalloberflächen in Kontakt kommt.

Schutz von Boriden und der Matrix

Sowohl die Edelstahlbasis als auch die Borverbindungen (Boride) sind sehr oxidationsempfindlich. Die atmosphärische Kontrolle des Ofens stellt sicher, dass diese Elemente rein und unreagiert bleiben.

Gewährleistung der Konstruktionskonformität

Durch die Verhinderung der Oxidation garantiert der Ofen, dass die endgültige gesinterte Mikrostruktur frei von Oxiden ist. Diese Reinheit ist unerlässlich, damit das Material spezifische mechanische und konstruktive Anforderungen erfüllt.

Kritische Prozessabhängigkeiten

Fehlerspielraum

Obwohl Hochpräzisionsöfen eine Kontrolle bieten, sind sie stark auf die Integrität des Vakuum- oder Gassystems angewiesen. Selbst ein geringfügiger Leck oder eine Verunreinigung im Argonvorrat kann die gesamte Charge beeinträchtigen.

Thermische Gleichmäßigkeit

Die Bildung von Sinterhälsen hängt von einer gleichmäßigen Wärmeverteilung ab. Jede Kaltstelle in der Ofenrohr führt zu schwacher Bindung und inkonsistenter Materialdichte.

Die richtige Wahl für Ihr Ziel treffen

Um das erfolgreiche Sintern von borhaltigem Duplex-Edelstahl zu gewährleisten, priorisieren Sie die folgenden Betriebsparameter:

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur von 1200 °C ohne Schwankungen aufrechterhalten kann, um die Bildung starker Sinterhälse zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Integrität des Gasflusssystems, um sicherzustellen, dass die hochreine Argonatmosphäre während des gesamten Zyklus Sauerstoff vollständig ausschließt.

Der Erfolg Ihres Sinterprozesses hängt von der Fähigkeit des Ofens ab, extreme Hitze mit absoluter atmosphärischer Isolation zu vereinbaren.

Zusammenfassungstabelle:

| Funktionskategorie | Schlüsselmechanismus | Prozessauswirkung |

|---|---|---|

| Thermische Regelung | Stabile 1200 °C Umgebung | Fördert Partikelbindung und Sinterhalsbildung |

| Atmosphärische Kontrolle | Hochreiner Argon-Schutzschild | Verhindert Oxidation von Edelstahl und Boriden |

| Materialkonsolidierung | Gleichmäßige Wärmeverteilung | Gewährleistet konsistente Dichte und strukturelle Verfestigung |

| Reinheitserhaltung | Sauerstoffausschluss | Garantiert, dass die endgültige Mikrostruktur die Konstruktionsspezifikationen erfüllt |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Das Erreichen der perfekten Balance zwischen thermischer Gleichmäßigkeit und atmosphärischer Reinheit ist entscheidend für fortschrittliche Materialien wie borhaltigen Duplex-Edelstahl. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK leistungsstarke Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre anspruchsvollsten Labor- und Industrieanforderungen zugeschnitten sind.

Unsere Systeme bieten die präzise Kontrolle, die erforderlich ist, um Oxidation zu eliminieren und die strukturelle Integrität zu gewährleisten. Ob Sie ein Standardmodell oder eine vollständig anpassbare Lösung für einzigartige Hochtemperaturanwendungen benötigen, KINTEK liefert die Zuverlässigkeit, die Ihre Forschung verdient.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Microstructural Evolution of a Pre-Alloyed Duplex Stainless Steel 2205 with Boron Addition Prepared by Powder Metallurgy. DOI: 10.3390/powders4030024

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind ein Hochrein-Argonversorgungssystem und ein Durchflussmesser in einem Röhrenofen integriert? Optimieren Sie die Pyrolysequalität

- Was sind die Hauptunterschiede zwischen einem Labor-Rohrofen und einem Kammerofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist die Einkapselung von Rohmaterialien in einem vakuumversiegelten Quarzrohr für das Kristallwachstum notwendig? Schlüssel zur Reinheit

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität

- Was sind einige der fortschrittlichen Merkmale von aufwendigeren Rohröfen?Präzisionserwärmung und -steuerung für anspruchsvolle Anwendungen

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Was ist die Grundfunktion eines Hochtemperatur-Rohrofens? Präzise thermische Verarbeitung für die Materialsynthese

- Wie reinigt man einen Aluminiumoxid-Rohrofen? Spitzenleistung & Langlebigkeit sichern