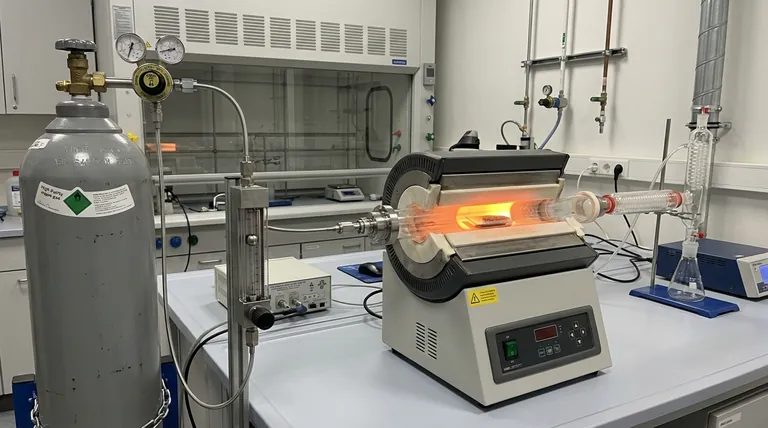

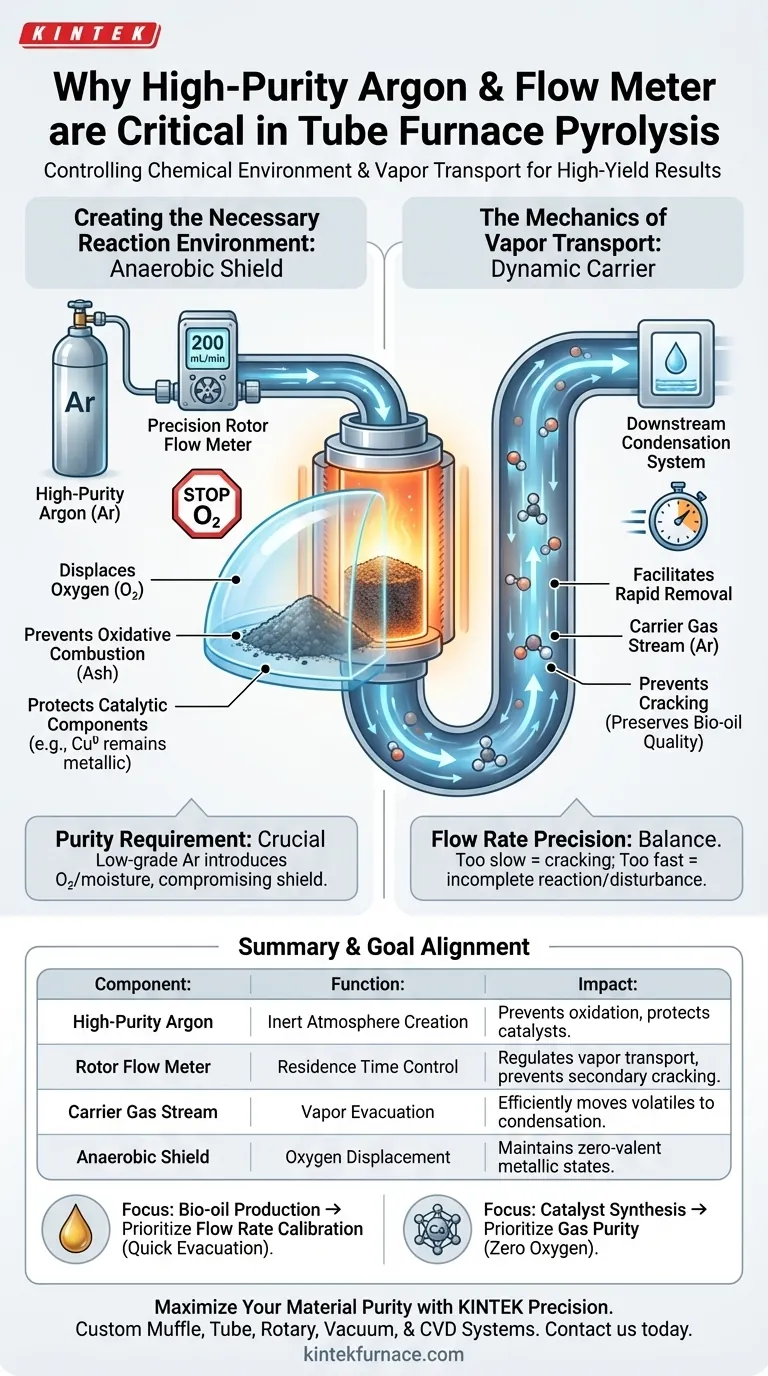

Ein Hochrein-Argonversorgungssystem, gekoppelt mit einem Präzisionsdurchflussmesser, ist die kritische Infrastruktur zur Steuerung der chemischen Umgebung in einem Röhrenofen. Durch die Regulierung des Gasflusses – typischerweise auf eine bestimmte Rate wie 200 ml/min – verdrängt diese Einrichtung systematisch Sauerstoff, um Verbrennung zu verhindern, und fungiert gleichzeitig als Transportmittel. Diese doppelte Funktion stellt sicher, dass empfindliche Materialien nicht oxidieren und flüchtige Dämpfe evakuiert werden, bevor sie sich zersetzen können.

Die Pyrolyse beruht auf einem empfindlichen Gleichgewicht: Die Argonzufuhr schafft eine anaerobe Abschirmung, um die Materialzerstörung zu verhindern, während der Durchflussmesser die Geschwindigkeit bestimmt, mit der Produkte entfernt werden, um ihre chemische Integrität zu erhalten.

Schaffung der notwendigen Reaktionsumgebung

Herstellung eines anaeroben Zustands

Die grundlegende Anforderung der Pyrolyse ist die thermische Zersetzung in Abwesenheit von Sauerstoff.

Die Argonzufuhr wirkt wie eine inerte "Schutzschicht". Sie spült die Reaktionskammer und entfernt effektiv Luft, um sicherzustellen, dass die Umgebung streng anaerob ist.

Verhinderung oxidativer Verbrennung

Ohne diese inerte Atmosphäre würde das Kohlenstoffsubstrat im Ofen einfach verbrennen.

Die Einführung von Hochrein-Argon verhindert, dass der Kohlenstoff einer oxidativen Verbrennung unterliegt, und ermöglicht ihm, sich strukturell zu verändern, anstatt zu Asche zu werden.

Schutz katalytischer Komponenten

Für Aufbauten, die metallische Katalysatoren beinhalten, ist das Fehlen von Sauerstoff nicht verhandelbar.

Spezifische Materialien, wie z. B. Kupfernanopartikel, müssen in ihrem nullwertigen metallischen Zustand (Cu0) verbleiben, um korrekt zu funktionieren. Die Argonabschirmung verhindert, dass diese Partikel zu Kupferoxid oxidieren, und bewahrt ihre aktiven Eigenschaften für Anwendungen wie die Jodentfernung.

Die Mechanik des Dampftransports

Erleichterung des schnellen Abtransports

Das Argon ist nicht nur eine statische Atmosphäre; es ist ein dynamisches Trägergas.

Geregelt durch den Rotordurchflussmesser, drückt der Gasstrom flüchtige Dämpfe physisch aus der Hochtemperaturzone. Er transportiert sie effizient zum nachgeschalteten Kondensationssystem.

Verhinderung sekundärer Rissbildung

Die Transportgeschwindigkeit ist direkt mit der Produktqualität verbunden.

Wenn flüchtige Dämpfe zu lange in der Hitzezone verbleiben, unterliegen sie einer "sekundären Rissbildung" und zerfallen in kleinere, weniger wünschenswerte Moleküle. Das Trägergas sorgt dafür, dass diese Dämpfe schnell abtransportiert werden, was für die Erhaltung der Qualität von Produkten wie Bioöl entscheidend ist.

Verständnis der Kompromisse

Die Bedeutung der Präzision des Durchflussmessers

Der Rotordurchflussmesser ist kein optionales Zubehör; er ist eine Kontrollvariable.

Eine Rate von 200 ml/min wird oft kalibriert, um die Verweilzeit auszugleichen. Wenn der Fluss zu langsam ist, ruiniert die sekundäre Rissbildung das Bioöl; wenn er zu schnell ist, kann er notwendige Reaktionen verhindern oder die Probe stören.

Materialreinheitsanforderungen

Die Wirksamkeit des Systems hängt vollständig von der Reinheit des Argons ab.

Die Verwendung von minderwertigem Argon führt Spuren von Sauerstoff oder Feuchtigkeit ein. Dies beeinträchtigt die anaerobe Umgebung und führt zu genau der Oxidation oder Katalysatorzersetzung, die das System verhindern sollte.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Röhrenofen-Einrichtung zu optimieren, stimmen Sie Ihre Gasregelungsstrategie auf Ihr spezifisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf der Bioölproduktion liegt: Priorisieren Sie die Kalibrierung der Durchflussrate, um sicherzustellen, dass flüchtige Dämpfe sofort abtransportiert werden, um sekundäre Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorsynthese (z. B. Kupfer) liegt: Priorisieren Sie die Gasreinheit, um sicherzustellen, dass kein Sauerstoff vorhanden ist, und halten Sie Metalle in ihrem aktiven, nullwertigen Zustand.

Letztendlich wird die Qualität Ihrer Pyrolyse-Ergebnisse davon bestimmt, wie effektiv Sie die Atmosphäre und die Verweilzeit der Dämpfe kontrollieren.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Auswirkung auf die Pyrolyse |

|---|---|---|

| Hochrein-Argon | Schaffung einer inerten Atmosphäre | Verhindert oxidative Verbrennung und schützt Katalysatoren |

| Rotordurchflussmesser | Kontrolle der Verweilzeit | Reguliert die Geschwindigkeit des Dampftransports, um sekundäre Rissbildung zu verhindern |

| Trägergasstrom | Dampfabsaugung | Transportiert flüchtige Stoffe effizient zum Kondensationssystem |

| Anaerobe Abschirmung | Sauerstoffverdrängung | Erhält nullwertige Zustände in metallischen Nanopartikeln |

Maximieren Sie Ihre Materialreinheit mit KINTEK Präzision

Lassen Sie nicht zu, dass Oxidation oder sekundäre Rissbildung Ihre Forschung beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Laborlösungen, einschließlich Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Gasflussanforderungen angepasst werden können. Unterstützt durch unsere fachkundige F&E und Fertigung helfen wir Ihnen, die präzisen anaeroben Umgebungen und die Flusskontrolle zu erreichen, die für hochertragreiche Pyrolyse und Katalysatorsynthese erforderlich sind.

Bereit, Ihre Laborfähigkeiten zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird Biokohle mit KOH gemischt und bei 800 °C in einem Rohröfen behandelt? Entschlüsseln Sie die Geheimnisse hierarchischer poröser Kohlenstoffe

- Was sind die Vorteile der Verwendung eines Induktionserwärmungs-Quarzrohr-Ofens für die $\beta$-Ga$_2$O$_3$-Glühung? Steigern Sie Ihren Durchsatz

- Warum werden Rohröfen verwendet? Präzisionsheizung für Ihr Labor freischalten

- Welche Faktoren sollten beim Kauf eines Drei-Zonen-Ofens berücksichtigt werden? Gewährleistung von Präzision und Effizienz für Ihre thermischen Prozesse

- Wie trägt ein Hochtemperatur-Rohrofen zur Stickstoffdotierung von Graphenoxid bei? Verbessern Sie Ihre F&E

- Wie stellt ein Hochtemperatur-Rohrofen die Leistung von Magnesiumlegierung-Gerüsten sicher? Experte für Sinterleitfaden

- Was sind die Hauptmerkmale einer geteilten Rohrofen (Einzonen)? Einfacher Zugang und gleichmäßige Erwärmung freischalten

- Was sind die Einschränkungen von Edelstahlrohröfen? Temperatur- und Kontaminationsprobleme überwinden