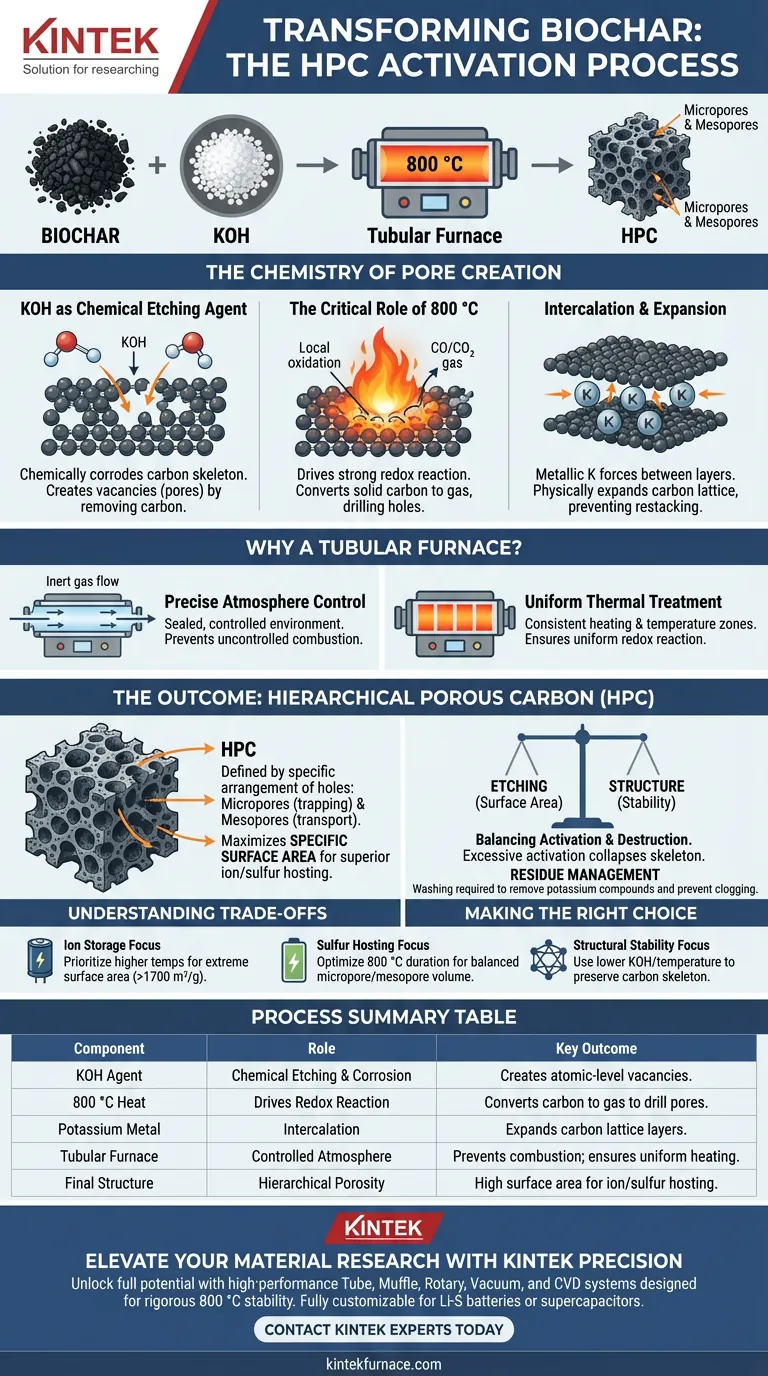

Biokohle wird mit Kaliumhydroxid (KOH) gemischt und bei 800 °C behandelt, um einen kontrollierten chemischen Ätzprozess, die sogenannte Aktivierung, auszulösen. Diese spezielle Kombination erzeugt eine "hierarchische" Porenstruktur – ein komplexes Netzwerk mikroskopischer und mesoskopischer Tunnel –, indem das Kohlenstoffgerüst lokal oxidiert wird. Dies erhöht die spezifische Oberfläche des Materials erheblich und verwandelt die Biokohle in einen Hochleistungsträger, der in der Lage ist, eine massive Menge an aktiven Substanzen wie Schwefel aufzunehmen.

Kernbotschaft: Die intensive Hitze des Rohrofens ermöglicht es KOH, als korrosives Mittel zu wirken, das Kohlenstoff oxidiert und Kaliummetall zwischen die Atomlagen einlagert. Diese doppelte Wirkung "exfoliert" die Biokohle und erzeugt die riesige Oberfläche und Porosität, die für fortschrittliche Energiespeicheranwendungen erforderlich sind.

Die Chemie der Porenerzeugung

KOH als chemisches Ätzmittel

Bei hohen Temperaturen beschichtet Kaliumhydroxid (KOH) die Biokohle nicht nur; es greift sie aktiv an.

KOH wirkt als starkes Ätzmittel, das das Kohlenstoffgerüst chemisch korrodiert. Diese Reaktion "frisst" bestimmte Kohlenstoffatome weg und hinterlässt Lücken, die zu Poren werden.

Die entscheidende Rolle von 800 °C

Die spezifische Temperatur von 800 °C wird gewählt, um eine starke Redoxreaktion zwischen dem Kohlenstoff und dem KOH anzutreiben.

Bei dieser Temperatur lösen die thermodynamischen Bedingungen lokale Oxidationen aus. Dies wandelt den festen Kohlenstoff in Gas (CO/CO₂) um und bohrt effektiv Löcher in die Materialstruktur, um Mikroporen und Mesoporen zu erzeugen.

Interkalation und Expansion

Während dieses Prozesses wird KOH zu metallischem Kalium reduziert.

Dieses metallische Kalium drängt sich zwischen die Kohlenstoffschichten (ein Prozess namens Interkalation). Dies dehnt das Kohlenstoffgitter physikalisch aus, verhindert das Wiederstapeln der Schichten und erhöht weiter das verfügbare Volumen für Ionen oder aktive Materialien.

Warum einen Rohröfen verwenden?

Präzise Atmosphärenkontrolle

Ein Rohröfen ist unerlässlich, da er eine abgedichtete, kontrollierte Umgebung ermöglicht.

Dieser Prozess erfordert oft eine inerte Atmosphäre oder spezifische Reduktionsgase, um korrekt zu funktionieren. Das Rohrohrdesign verhindert eine unkontrollierte Verbrennung (Oxidation) der Biokohle, die in einer offenen Umgebung auftreten würde.

Gleichmäßige thermische Behandlung

Konsistenz ist entscheidend für die Porenverteilung.

Der Rohröfen liefert präzise gesteuerte Heizraten und konstante Temperaturzonen. Dies stellt sicher, dass die Redoxreaktion gleichmäßig in der gesamten Probe abläuft und nicht nur an der Oberfläche.

Das Ergebnis: Hierarchischer poröser Kohlenstoff (HPC)

Definition der "hierarchischen" Struktur

Das Ziel ist nicht nur, Löcher zu erzeugen, sondern eine spezifische *Anordnung* von Löchern zu schaffen.

Dieser Prozess liefert eine Mischung aus Mikroporen (zum Einfangen von Ionen/Schwefel) und Mesoporen (Kanäle für den Transport). Diese mehrstufige Struktur macht den Kohlenstoff "hierarchisch".

Maximierung der spezifischen Oberfläche

Die ultimative Erfolgsmetrik in diesem Prozess ist die spezifische Oberfläche.

Durch die Maximierung der Kontaktfläche schafft das Material zahlreiche aktive Zentren. Dies ermöglicht es dem Kohlenstoff, erheblich mehr Schwefel oder Elektrolyte aufzunehmen, was die Leistung von Batterien und Superkondensatoren direkt verbessert.

Verständnis der Kompromisse

Ausgleich zwischen Ätzen und Struktur

Es gibt eine feine Linie zwischen Aktivierung und Zerstörung.

Während die KOH-Ätzung die Oberfläche vergrößert, kann übermäßige Aktivierung (zu viel KOH oder zu hohe Temperatur) das Kohlenstoffgerüst kollabieren lassen. Dies zerstört die leitfähigen Bahnen und schwächt das Material mechanisch.

Rückstandsmanagement

Der Prozess führt chemische Nebenprodukte ein, die verwaltet werden müssen.

Nach der Ofenbehandlung muss das Material oft gewaschen werden, um restliche Kaliumverbindungen zu entfernen. Wenn die "geätzten" Trümmer nicht entfernt werden, können sie die Poren verstopfen, die Sie zu schaffen versucht haben.

Die richtige Wahl für Ihr Ziel treffen

Dieser Aktivierungsprozess ist hochgradig abstimmbar. Die Anpassung Ihrer Parameter im Rohröfen bestimmt die endgültigen Eigenschaften Ihres Kohlenstoffs.

- Wenn Ihr Hauptaugenmerk auf Ionenspeicherung (Superkondensatoren) liegt: Priorisieren Sie höhere Temperaturen (bis zu 800–1000 °C), um die Interkalation zu maximieren und extreme Oberflächen zu erzielen (potenziell >1700 m²/g).

- Wenn Ihr Hauptaugenmerk auf Schwefelhosting (Li-S-Batterien) liegt: Stellen Sie sicher, dass die Dauer der 800 °C-Behandlung optimiert ist, um das Mikroporenvolumen zum Einfangen von Schwefel mit Mesoporen für den Elektrolytzugang auszugleichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verwenden Sie ein geringeres KOH-Verhältnis oder eine leicht reduzierte Temperatur, um das Kohlenstoffgerüst zu erhalten und dennoch eine moderate Aktivierung zu erzielen.

Die Präzision der 800 °C-Rohröfenbehandlung verwandelt minderwertige Biokohle in ein hochwertiges, funktionales Nanomaterial.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Aktivierung | Wichtigstes Ergebnis |

|---|---|---|

| KOH-Mittel | Chemische Ätzung & Korrosion | Erzeugt Lücken auf atomarer Ebene (Poren) |

| 800 °C Hitze | Treibt Redoxreaktion an | Wandelt Kohlenstoff in Gas um, um Poren zu bohren |

| Kaliummetall | Interkalation | Dehnt Kohlenstoffgitter-Schichten aus |

| Rohröfen | Kontrollierte Atmosphäre | Verhindert Verbrennung; gewährleistet gleichmäßige Erwärmung |

| Endstruktur | Hierarchische Porosität | Hohe Oberfläche für Ionen-/Schwefelhosting |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Kohlenstoffaktivierungsexperimente mit KINTEKs Hochleistungs-Laborlösungen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir hochpräzise Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen thermischen Stabilitäts- und Inertatmosphärenanforderungen von 800 °C für die überlegene Produktion von hierarchischem porösem Kohlenstoff (HPC) aufrechtzuerhalten.

Ob Sie Schwefelhosting für Li-S-Batterien optimieren oder die Oberfläche für Superkondensatoren maximieren, unsere Ausrüstung ist vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen. Gewährleisten Sie jedes Mal eine gleichmäßige thermische Behandlung und wiederholbare Ergebnisse.

Bereit, Ihre Biokohlenstoffforschung zu transformieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die wichtigsten Merkmale von Rohröfen? Präzisionserwärmung für fortschrittliche Anwendungen

- Welche Wärmebehandlungsverfahren können mit Rohröfen durchgeführt werden? Entfesseln Sie Präzision für die Materialwissenschaft

- Wie wird die Temperatur in einem Rohrofen geregelt? Meister Sie präzise thermische Prozesse für Ihr Labor

- Was ist die Funktion eines vertikalen Aluminiumoxid-Röhrenreaktors bei der Vergasung von Schwarzlauge-Kohle? Präzisionskinetische Analyse

- Welche zentralen Prozessbedingungen bieten Rohröfen für die Graphitierung und MCW? Präzisionsheizung

- Welche wesentlichen Umgebungsbedingungen bietet ein Laborröhrenofen für die MoS2-Sulfidierung? Beherrschen Sie die 750 °C Synthese

- Was sind die Vorteile von horizontalen Rohröfen? Erzielen Sie überlegene thermische Gleichmäßigkeit und Flexibilität

- Welche strukturellen Vorteile bieten Vakuumrohröfen? Reinheit und Präzision in der Materialverarbeitung erreichen