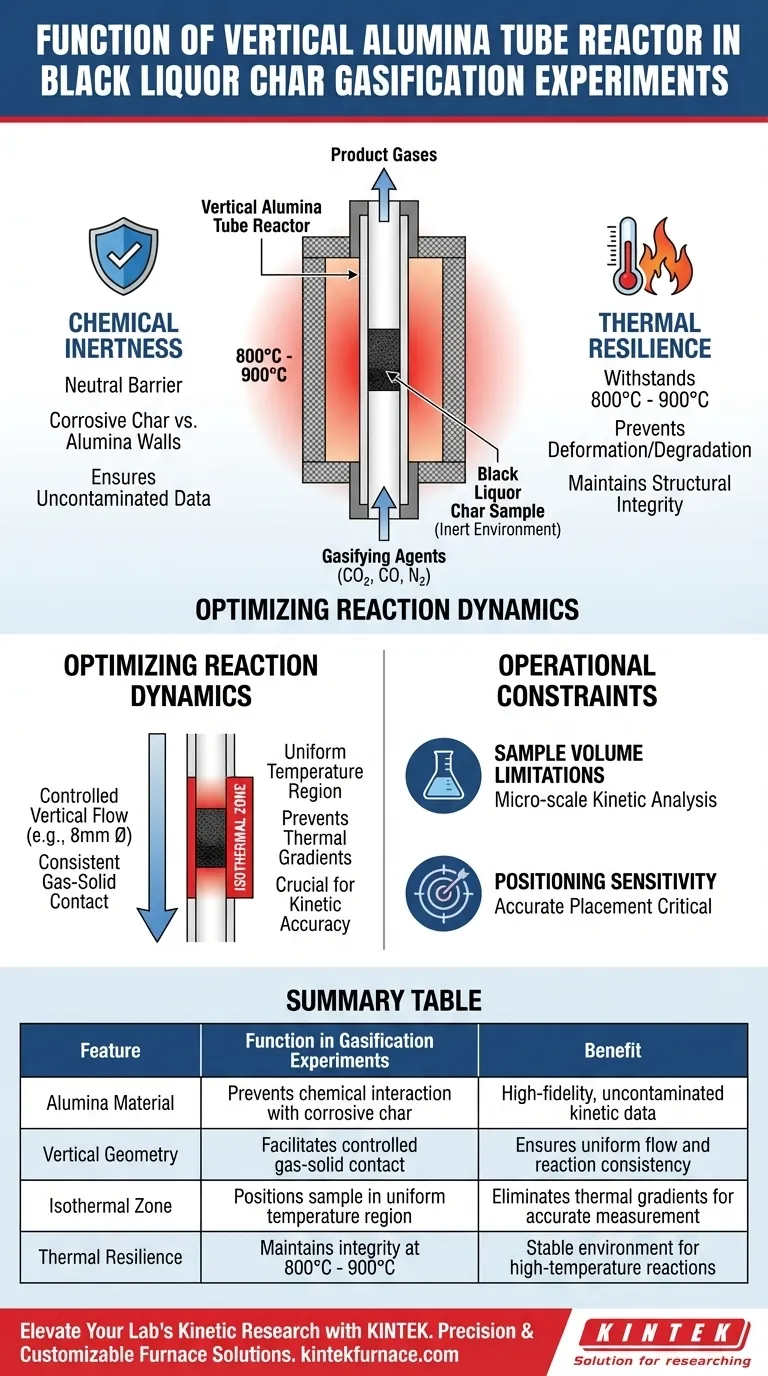

Bei Vergasungsexperimenten mit Schwarzlauge-Kohle fungiert der vertikale Aluminiumoxid-Röhrenreaktor als primäres Aufnahmegefäß, das zur Isolierung spezifischer chemischer Reaktionskinetiken entwickelt wurde. Er bietet eine chemisch inerte Umgebung, die Temperaturen zwischen 800 °C und 900 °C standhält und sicherstellt, dass die korrosive Schwarzlauge-Kohle nur mit den Vergasungsmitteln und nicht mit den Reaktorwänden interagiert. Diese Anordnung ist unerlässlich, um genaue, unverfälschte Daten bezüglich der Kohlenstoffumwandlungsraten zu erhalten.

Durch die Kombination von Hochtemperaturstabilität mit spezifischer vertikaler Geometrie eliminiert dieses Reaktordesign externe Variablen und ermöglicht es Forschern, die intrinsischen kinetischen Eigenschaften des Brennstoffs mit hoher Präzision zu messen.

Entwicklung von hochgetreuen Daten

Um zu verstehen, warum dieser spezielle Reaktortyp verwendet wird, muss man die Materialanforderungen der Verarbeitung von Schwarzlauge-Kohle betrachten.

Chemische Inertheit

Die Hauptaufgabe des Aluminiumoxidmaterials besteht darin, als neutrale Barriere zu fungieren. Schwarzlauge-Kohle ist stark korrosiv, und eine genaue kinetische Messung erfordert, dass die Reaktorwände nicht am chemischen Prozess teilnehmen.

Aluminiumoxid stellt sicher, dass die Kohlenstoffumwandlung ausschließlich durch die Wechselwirkung zwischen der Kohle und den Vergasungsmitteln angetrieben wird.

Thermische Belastbarkeit

Die Vergasung erfordert intensive Hitze, um Reaktionen einzuleiten und aufrechtzuerhalten. Der Reaktor ist speziell dafür ausgelegt, seine strukturelle Integrität im kritischen Betriebsbereich von 800 °C bis 900 °C aufrechtzuerhalten.

Diese thermische Beständigkeit verhindert physikalische Verformungen oder Materialdegradation, die experimentelle Ergebnisse verfälschen könnten.

Optimierung der Reaktionsdynamik

Über die Materialeigenschaften hinaus spielt die physikalische Geometrie des Rohrs eine entscheidende Rolle für die Durchführung des Experiments.

Kontrollierter vertikaler Fluss

Der Reaktor hat typischerweise ein schmales Design, oft etwa 300 mm lang und mit einem Durchmesser von 8 mm. Diese Geometrie zwingt die Reaktionsgase – wie CO2, CO und N2 – vertikal durch die Mitte des Rohrs zu strömen.

Dies stellt sicher, dass das Gas direkt durch den Probenbereich strömt, was einen effektiven und konsistenten Gas-Feststoff-Kontakt ermöglicht.

Die isotherme Zone

Die vertikale Anordnung ist nicht willkürlich; sie ist so konzipiert, dass die Probe innerhalb einer bestimmten "isothermen Zone" des Ofens platziert wird.

Durch die Beibehaltung der Probe in dieser Zone stellen Forscher sicher, dass die Temperatur während der Reaktion gleichmäßig bleibt, wodurch thermische Gradienten verhindert werden, die kinetische Daten verzerren könnten.

Verständnis der betrieblichen Einschränkungen

Obwohl das vertikale Aluminiumoxidrohr ideal für kinetische Studien ist, bringt es spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Begrenzungen des Probenvolumens

Der enge Durchmesser (z. B. 8 mm) begrenzt das Volumen der Kohle, das in einem einzigen Durchgang verarbeitet werden kann. Dieses Design ist für die mikroskalige kinetische Analyse optimiert und nicht für die Massenverarbeitung oder den Durchsatz.

Positionierungsempfindlichkeit

Da die Genauigkeit der Daten von der "isothermen Zone" abhängt, ist die physikalische Platzierung der Probe innerhalb des Rohrs entscheidend. Leichte Fehlausrichtungen können dazu führen, dass die Probe aus dem Bereich mit gleichmäßiger Temperatur gerät und die Gültigkeit der Reaktionsdaten beeinträchtigt wird.

Die richtige Wahl für Ihr Experiment treffen

Bei der Gestaltung eines Vergasungsexperiments definiert die Wahl des Reaktors die Qualität Ihrer Daten.

- Wenn Ihr Hauptaugenmerk auf Materialverträglichkeit liegt: Verlassen Sie sich auf die Aluminiumoxidkonstruktion, um chemische Wechselwirkungen zwischen der Schwarzlauge-Kohle und den Gefäßwänden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kinetischer Genauigkeit liegt: Nutzen Sie die vertikale Rohrgeometrie, um einen gleichmäßigen Gasfluss und eine präzise Platzierung in der isothermen Zone des Ofens zu gewährleisten.

Der Erfolg dieser Experimente hängt letztendlich davon ab, die Variable zu isolieren, die Sie messen möchten, und das vertikale Aluminiumoxidrohr ist das Standardwerkzeug, um diese Isolierung zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Funktion in Vergasungsexperimenten | Vorteil |

|---|---|---|

| Aluminiumoxid-Material | Verhindert chemische Wechselwirkung mit korrosiver Kohle | Hochgetreue, unverfälschte kinetische Daten |

| Vertikale Geometrie | Ermöglicht kontrollierten Gas-Feststoff-Kontakt | Gewährleistet gleichmäßigen Fluss und Reaktionskonsistenz |

| Isotherme Zone | Positioniert die Probe in einem Bereich mit gleichmäßiger Temperatur | Eliminiert thermische Gradienten für genaue Messung |

| Thermische Belastbarkeit | Aufrechterhaltung der Integrität bei 800 °C - 900 °C | Stabile Umgebung für Hochtemperaturreaktionen |

Verbessern Sie die kinetische Forschung Ihres Labors mit KINTEK

Präzision bei Vergasungsexperimenten beginnt mit der richtigen Ausrüstung. KINTEK bietet Hochleistungs-Rohr-, Muffel- und Vakuumsysteme, unterstützt durch fachkundige F&E und Fertigung. Unsere vertikalen Aluminiumoxidreaktoren sind anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen und sicherzustellen, dass Ihre Forschung höchste Genauigkeit und Reproduzierbarkeit erzielt.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Fernando Leo Bueno - CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512148

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche verschiedenen Arten von Rohröfen gibt es? Finden Sie die perfekte Lösung für die Anforderungen Ihres Labors

- Welche technischen Bedingungen bietet eine Vakuumrohr-Ofen für Kohlenstoff-Xerogel? Beherrschen Sie Hochleistungs-Karbonisierung

- Was ist der Konstruktionsvorteil eines geteilten Muffelofens (Split Tube Furnace)? Erschließen Sie einfachen Zugang für komplexe Laboreinrichtungen

- Warum wird eine industrielle Röhrenofen für die Wärmebehandlung von TiO2-Partikeln unter Argonatmosphäre verwendet?

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von ferromagnetischem MoS2? Beherrschen Sie Defekt-Engineering & Magnetismus

- Warum ist eine hohe Druckbeständigkeit eine kritische Anforderung für SCWG-Rohrreaktoren? Sicherstellung des Erfolgs bei der Mikrokunststoffenergie

- Was ist die Bedeutung der Heizzone in einem vertikalen Rohrofen? Entsperren Sie Präzision für die Materialverarbeitung

- Welche Vorteile bieten Quarzdurchlauföfen? Reinheit und Sichtbarkeit bei Hochtemperaturprozessen erreichen