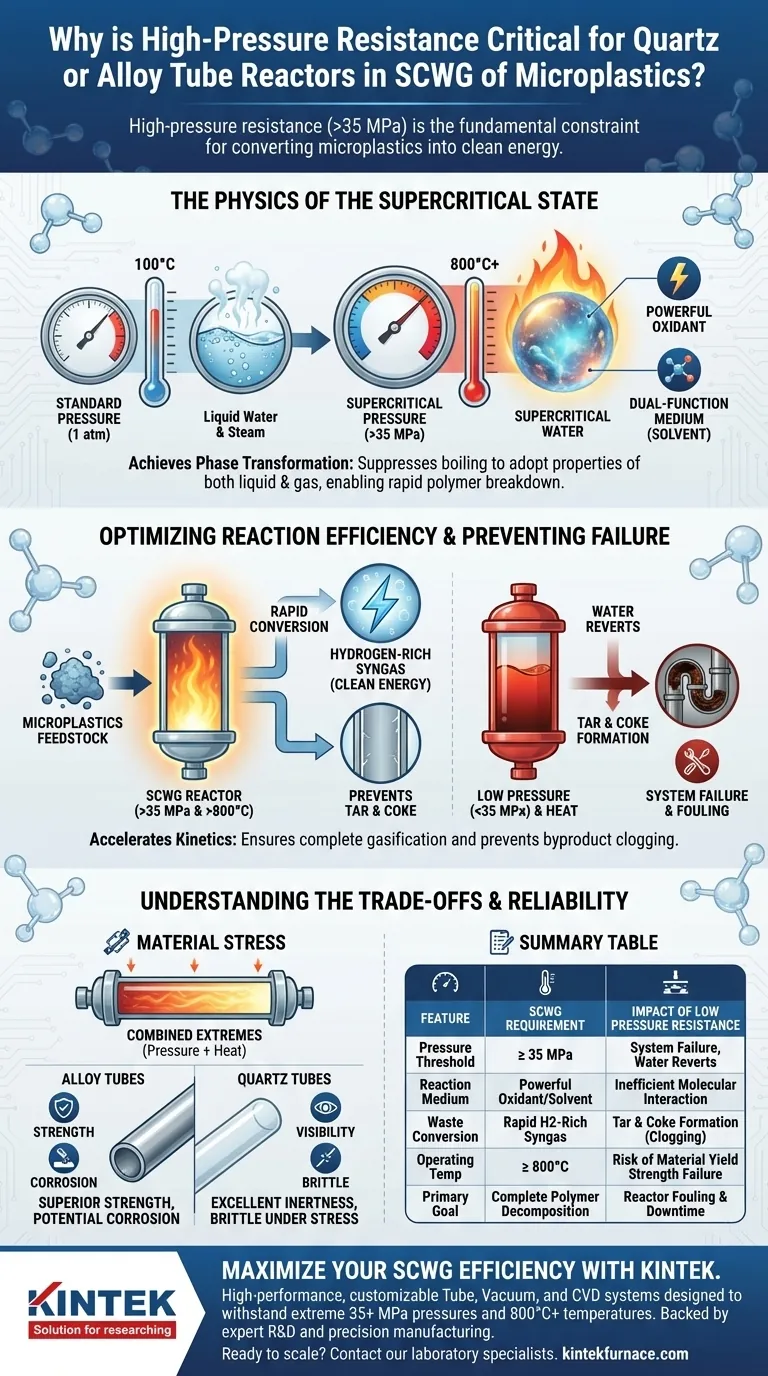

Hohe Druckbeständigkeit ist die grundlegende Einschränkung, die über Erfolg oder Misserfolg der Umwandlung von Mikroplastik in saubere Energie entscheidet. Für Quarz- oder Legierungsrohrreaktoren, die bei der überkritischen Wasservergasung (SCWG) eingesetzt werden, muss das Material inneren Drücken standhalten, die oft 35 MPa überschreiten, um Wasser im überkritischen Zustand zu halten. Ohne diese strukturelle Widerstandsfähigkeit kann das System das einzigartige Reaktionsmedium, das zur schnellen Zersetzung von Polymeren in wasserstoffreiches Synthesegas erforderlich ist, nicht aufrechterhalten.

Kernbotschaft Die Effizienz von SCWG hängt vollständig davon ab, Wasser in der überkritischen Phase zu halten, was die Aufrechterhaltung eines extremen Drucks neben hoher Hitze erfordert. Kann der Reaktor Drücke über 35 MPa nicht aufrechterhalten, kehrt Wasser in den normalen flüssigen oder Dampfzustand zurück, stoppt den Oxidationsprozess und ermöglicht es dem System, mit Teer und Koks zu verstopfen.

Die Physik des überkritischen Zustands

Erreichung der Phasenwandlung

Der Hauptgrund für die hohe Druckbeständigkeit ist die physikalische Anforderung, Wasser umzuwandeln. Bei normalem atmosphärischem Druck siedet Wasser bei 100 °C. Bei SCWG muss der Reaktor jedoch das Sieden unterdrücken, um den überkritischen Punkt zu erreichen.

Dies erfordert im Allgemeinen Drücke von über 35 MPa. Nur bei diesem intensiven Druck hört Wasser auf, sich wie eine typische Flüssigkeit oder ein Gas zu verhalten, und nimmt Eigenschaften beider an.

Wasser als duales Medium

Sobald der Reaktor diesen Druck aufrechterhält, wirkt das Wasser sowohl als starkes Oxidationsmittel als auch als Reaktionsmedium. Diese Doppelrolle ist entscheidend für den Abbau der komplexen Kohlenstoffketten in Mikroplastik.

Wenn der Reaktordruck abfällt, verliert das Wasser seine Lösungseigenschaften. Dies macht es unwirksam bei der Interaktion mit dem Kunststoff-Rohmaterial auf molekularer Ebene.

Optimierung der Reaktionseffizienz

Beschleunigung der chemischen Umwandlung

Umgebungen mit hohem Druck erleichtern die schnelle Umwandlung von Mikroplastik. Die Referenzdaten zeigen, dass die Reaktionskinetik erheblich beschleunigt wird, wenn der Druck das Wasser im überkritischen Zustand hält.

Diese Geschwindigkeit ist entscheidend für die Umwandlung von festen Abfällen in wasserstoffreiches Synthesegas. Ein Reaktor, der in der Lage ist, hohen Druck aufrechtzuerhalten, stellt sicher, dass die Verweilzeit für eine vollständige Vergasung ausreicht.

Verhinderung von Systemausfällen

Über die Gasproduktion hinaus ist hoher Druck für die Langlebigkeit des Systems unerlässlich. In Umgebungen mit niedrigerem Druck führt der Abbau von Kunststoffen oft zur Bildung von Teer und Koks.

Diese Nebenprodukte sind klebrig und fest und führen zu Verunreinigungen und Verstopfungen des Reaktors. Durch die Aufrechterhaltung eines hohen Drucks (>35 MPa) vergasen die überkritischen Wasser diese Zwischenprodukte effektiv und verhindern, dass sie sich an den Reaktorwänden ablagern.

Verständnis der Kompromisse

Die Belastung durch kombinierte Extreme

Obwohl der Druck im Mittelpunkt steht, kann er nicht isoliert betrachtet werden. Diese Reaktoren müssen gleichzeitig Temperaturen von über 800 °C standhalten.

Diese Kombination erzeugt immense thermische und mechanische Belastungen. Ein Material kann bei Raumtemperatur 35 MPa aushalten, aber seine Streckgrenze sinkt bei 800 °C oft erheblich.

Grenzen der Materialauswahl

Die Konstruktion für diese Bedingungen beinhaltet einen strengen Kompromiss zwischen Haltbarkeit und chemischer Inertheit.

Legierungsrohre bieten im Allgemeinen eine überlegene Festigkeit, können aber in der rauen oxidativen Umgebung von überkritischem Wasser anfällig für Korrosion sein. Quarzrohre bieten eine ausgezeichnete chemische Beständigkeit und Sichtbarkeit, sind aber spröde, was bei unsachgemäßer Handhabung ein höheres Risiko für katastrophale Ausfälle unter Druck birgt.

Sicherstellung der Zuverlässigkeit des Reaktors

Um sicherzustellen, dass Ihr SCWG-Projekt sicher und effizient abläuft, bewerten Sie Ihr Reaktordesign anhand Ihrer spezifischen Ziele.

- Wenn Ihr Hauptaugenmerk auf maximaler Umwandlungseffizienz liegt: Stellen Sie sicher, dass Ihr Reaktor für Werte weit über dem Schwellenwert von 35 MPa ausgelegt ist, um sicherzustellen, dass das Wasser während des gesamten Prozesses ein starkes Oxidationsmittel bleibt.

- Wenn Ihr Hauptaugenmerk auf der Betriebskontinuität liegt: Bevorzugen Sie Materialien, die der Bildung von Ruß oder Koks bei Druckschwankungen standhalten und eine dauerhafte Verstopfung verhindern.

Ein Reaktor mit ausreichender Druckbeständigkeit ist nicht nur ein Behälter; er ist der aktive Ermöglicher der chemischen Physik, die erforderlich ist, um Kunststoffabfälle in Kraftstoff umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Anforderung der überkritischen Wasservergasung (SCWG) | Auswirkung geringer Druckbeständigkeit |

|---|---|---|

| Druckschwelle | ≥ 35 MPa | Systemausfall; Wasser kehrt zu Flüssigkeit/Dampf zurück |

| Reaktionsmedium | Wasser wirkt als starkes Oxidationsmittel/Lösungsmittel | Ineffiziente molekulare Interaktion; langsame Kinetik |

| Abfallumwandlung | Schnelle Umwandlung in H2-reiches Synthesegas | Bildung von Teer und Koks (Verstopfung) |

| Betriebstemperatur | ≥ 800 °C | Risiko des Versagens der Streckgrenze des Materials |

| Hauptziel | Vollständige Polymerzersetzung | Reaktorverunreinigung und Systemausfallzeiten |

Maximieren Sie Ihre SCWG-Effizienz mit KINTEK

Lassen Sie nicht zu, dass Reaktorversagen Ihre Durchbrüche im Bereich grüne Energie aufhalten. KINTEK bietet Hochleistungs-, kundenspezifische Rohr-, Vakuum- und CVD-Systeme, die den extremen Drücken von 35+ MPa und Temperaturen von 800 °C+ standhalten, die für die überkritische Wasservergasung erforderlich sind.

Unterstützt durch erstklassige F&E und Präzisionsfertigung gewährleisten unsere Reaktoren eine konsistente Phasenwandlung und verhindern kostspielige Teerbildung, unabhängig davon, ob Sie hochfeste Legierungen oder chemisch inerte Quarze verwenden.

Bereit, Ihre Mikrokunststoffumwandlung zu skalieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um ein System zu entwerfen, das auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Dorota Wieczorek, Katarzyna Ławińska. Microplastic Recovery and Conversion Pathways: The Most Recent Advancements in Technologies for the Generation of Renewable Energy. DOI: 10.3390/en18184949

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt ein Hochtemperatur-Rohrofen zur Vorkarbonisierung von Biomasse bei? Optimieren Sie noch heute die Kohlenstoffausbeute

- Warum ist ein Hochtemperatur-Rohrofen mit kontrollierter Atmosphäre für die Herstellung von magnetischem FeCo@C notwendig? | KINTEK

- Was ist die Funktion eines elektrischen Rohrofens im Prozess der Kohlefaser-Rückgewinnung? Master CFRP Recycling

- Welche Kernfunktionen erfüllt eine Röhrenofen mit Argonatmosphäre? Optimierung des Al-PTFE FGM-Sinterns

- Welche kritischen Reaktionsbedingungen bietet eine Röhrenofenschmelze für die NiS2-Synthese? Erzielen Sie reine Phasen

- Was sind die Hauptanwendungen von Rohröfen in der Materialforschung und Chemie? Erschließen Sie die präzise Hochtemperaturverarbeitung

- Was ist der Zweck der Verwendung eines Rohrofens für eine zweite Kalzinierung bei 750°C? Beherrschung der Aktivierung von Biokohle

- Für welche Anwendungen eignen sich Rohröfen? Ideal für präzise thermische Prozesse im Labor