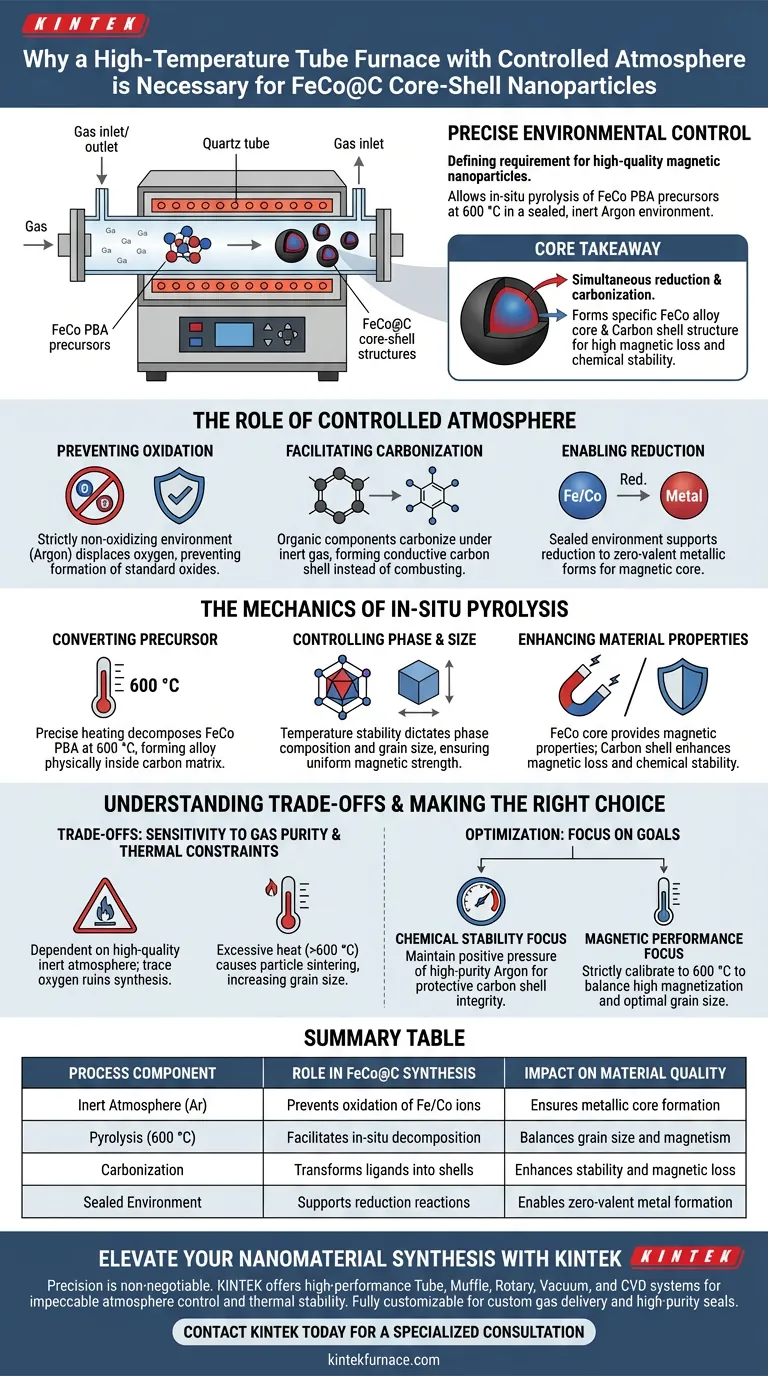

Präzise Umweltkontrolle ist die entscheidende Anforderung für die Synthese hochwertiger magnetischer Nanopartikel. Ein Hochtemperatur-Rohrofen ist notwendig, da er eine versiegelte, inerte Umgebung – typischerweise unter Verwendung von Argon – bietet, die die In-situ-Pyrolyse von FeCo-Preußischblau-Analog (PBA)-Vorläufern bei 600 °C ermöglicht, ohne das Metall zu oxidieren.

Kernbotschaft Der Rohrofen ermöglicht einen gleichzeitigen Reduktions- und Karbonisierungsprozess, der Vorläufer in eine spezifische Kern-Schale-Struktur (FeCo-Legierungskern, Kohlenstoffschale) umwandelt. Diese Doppelstruktur ist entscheidend für die Erzielung des hohen magnetischen Verlusts und der chemischen Stabilität, die für fortgeschrittene Anwendungen erforderlich sind.

Die Rolle der kontrollierten Atmosphäre

Verhinderung von Oxidation

Die Synthese von metallischem FeCo erfordert eine streng nicht-oxidierende Umgebung.

Wenn während des Erhitzens Sauerstoff vorhanden ist, bilden Eisen und Kobalt Standardoxide anstelle der gewünschten metallischen Legierung. Der Rohrofen nutzt eine Schutzatmosphäre (speziell Argon für FeCo-Vorläufer), um den Sauerstoff vollständig zu verdrängen.

Ermöglichung der Karbonisierung

Die Atmosphäre ermöglicht die Umwandlung der organischen Bestandteile des Vorläufers, anstatt sie zu verbrennen.

Unter Inertgasschutz durchlaufen die Liganden im Vorläufer eine Karbonisierung. Dies bildet eine leitfähige Kohlenstoffschale um den Metallkern, anstatt wie in einem offenen Ofen zu Asche zu verbrennen.

Ermöglichung der Reduktion

Die versiegelte Umgebung unterstützt die Reduktion von Metallionen.

Spezifische reduzierende Gase, die während der Zersetzung der Kohlenstoffquelle freigesetzt werden, helfen bei der Umwandlung von Eisen- und Kobaltvorläufern in ihre nullwertigen metallischen Formen. Dies ist entscheidend für die Schaffung des magnetischen Kerns.

Die Mechanik der In-situ-Pyrolyse

Umwandlung des Vorläufers

Der Ofen verwendet präzise Heizprogramme, um FeCo-Preußischblau-Analog (PBA)-Vorläufer abzubauen.

Bei einer Zieltemperatur von 600 °C zersetzt sich der Vorläufer thermisch. Dieser "In-situ"-Prozess stellt sicher, dass die Metalllegierung physisch innerhalb der sich entwickelnden Kohlenstoffmatrix gebildet wird, was eine enge Kern-Schale-Bindung gewährleistet.

Kontrolle von Phase und Größe

Die Temperaturstabilität wirkt sich direkt auf die physikalischen Eigenschaften des Nanopartikels aus.

Die präzise thermische Kontrolle ermöglicht es Ihnen, die Phasenzusammensetzung und die Korngröße des Materials zu bestimmen. Temperaturschwankungen könnten zu ungleichmäßigem Kornwachstum oder unvollständiger Phasenumwandlung führen und die magnetische Stärke beeinträchtigen.

Verbesserung der Materialeigenschaften

Die resultierende Kern-Schale-Struktur erfüllt zwei verschiedene Funktionen.

Der FeCo-Legierungskern bietet starke magnetische Eigenschaften. Die leitfähige Kohlenstoffschale verbessert den magnetischen Verlust und schützt den metallischen Kern vor Umweltschäden, was eine langfristige chemische Stabilität gewährleistet.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gasreinheit

Der Erfolg dieser Methode hängt vollständig von der Qualität der Inertatmosphäre ab.

Selbst Spuren von Sauerstoff aufgrund von Lecks oder minderwertigem Argon können die Synthese ruinieren, indem sie die FeCo-Oberfläche oxidieren. Die Ofendichtungen müssen einwandfrei sein.

Thermische Einschränkungen

Während hohe Temperaturen für die Karbonisierung notwendig sind, hat übermäßige Hitze Nachteile.

Temperaturen, die signifikant über dem optimalen Bereich von 600 °C liegen, können zu Partikelsintern (Agglomeration) führen. Dies erhöht unerwünscht die Korngröße und verringert die spezifische Oberfläche des Materials.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Synthese von FeCo@C-Nanopartikeln zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Stellen Sie sicher, dass Ihr System einen positiven Druck von hochreinem Argon aufrechterhält, um die Integrität der schützenden Kohlenstoffschale zu maximieren.

- Wenn Ihr Hauptaugenmerk auf magnetischer Leistung liegt: Kalibrieren Sie Ihr Temperaturprogramm streng auf 600 °C, um hohe Magnetisierung mit optimaler Korngröße auszugleichen und Über-Sintern zu vermeiden.

Durch die strenge Kontrolle der Pyrolyseumgebung verwandeln Sie einen empfindlichen Vorläufer in einen robusten, leistungsstarken magnetischen Verbundwerkstoff.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der FeCo@C-Synthese | Auswirkung auf die Materialqualität |

|---|---|---|

| Inertatmosphäre (Ar) | Verhindert Oxidation von Fe/Co-Ionen | Gewährleistet die Bildung des metallischen Kerns |

| Pyrolyse (600 °C) | Ermöglicht In-situ-Zersetzung | Gleicht Korngröße und Magnetismus aus |

| Karbonisierung | Wandelt Liganden in Schalen um | Verbessert Stabilität und magnetischen Verlust |

| Versiegelte Umgebung | Unterstützt Reduktionsreaktionen | Ermöglicht die Bildung von nullwertigem Metall |

Verbessern Sie Ihre Nanosynthese mit KINTEK

Präzision ist nicht verhandelbar bei der Synthese empfindlicher Kern-Schale-Strukturen wie FeCo@C. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die die einwandfreie Atmosphärenkontrolle und thermische Stabilität bieten, die Ihre Forschung erfordert.

Ob Sie kundenspezifische Gaszuführung oder hochreine Dichtungen für empfindliche Pyrolyse benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Spezifikationen zu erfüllen.

Bereit, überlegene magnetische Leistung und chemische Stabilität zu erzielen?

Kontaktieren Sie KINTEK noch heute für eine spezialisierte Beratung

Visuelle Anleitung

Referenzen

- Zhuomin Jiang, Kangwon Lee. Multifunctional Ultrathin Recycled PET‐Based Membrane for Electromagnetic Interference Shielding, Antibacterial and Thermal Management. DOI: 10.1002/admi.202301047

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der ZnS-CVD? Präzise Synthese von Nanostrukturen meistern

- Was sind die Hauptvorteile eines horizontalen Elektroofens? Erzielen Sie überlegene Prozesskontrolle und Zugänglichkeit

- Was sind die Hauptanwendungen von Rohröfen in akademischen und industriellen Umgebungen? Präzise thermische Prozesse erschließen

- Welche Umweltvorteile bieten Rohröfen? Steigern Sie die Effizienz und fördern Sie nachhaltige Innovationen

- Was sind die zwei primären Typen von Rohröfen und ihre Hauptmerkmale? Vergleich: Geteilte vs. massive Bauweise

- Wie wird die Hochtemperaturumgebung eines Rohrofens zur Regenerierung von Adsorptionsmitteln genutzt? Präzise Rückgewinnung erreichen

- Warum sind Drei-Zonen-Rohröfen stark nachgefragt? Entfesseln Sie Präzision für fortschrittliche Materialien

- Welche spezifische Rolle spielt eine Röhrenofen bei der Synthese von N-C-Nanosheet-Arrays? Wesentlicher Leitfaden zur thermischen Verarbeitung