Drei-Zonen-Rohröfen sind stark gefragt, da sie ein außergewöhnliches Maß an thermischer Präzision bieten, das für die Synthese und Verarbeitung fortschrittlicher Materialien unerlässlich ist. Im Gegensatz zu Ein-Zonen-Modellen ermöglicht ihre segmentierte Heizfähigkeit Forschern und Ingenieuren entweder die Erstellung einer ausgedehnten, hochgradig gleichmäßigen Temperaturzone oder die Etablierung präziser, stabiler Temperaturgradienten – eine Flexibilität, die komplexe Fertigungsprozesse ermöglicht und reproduzierbare, hochwertige Ergebnisse sichert.

Der entscheidende Vorteil eines Drei-Zonen-Ofens ist nicht nur mehr Leistung, sondern absolute Kontrolle über das Temperaturprofil. Diese Kontrolle ist der Schlüssel, der hochentwickelte Prozesse wie die chemische Gasphasenabscheidung (CVD) und die Herstellung von Materialien der nächsten Generation ermöglicht, die mit einfacheren Geräten nicht realisierbar sind.

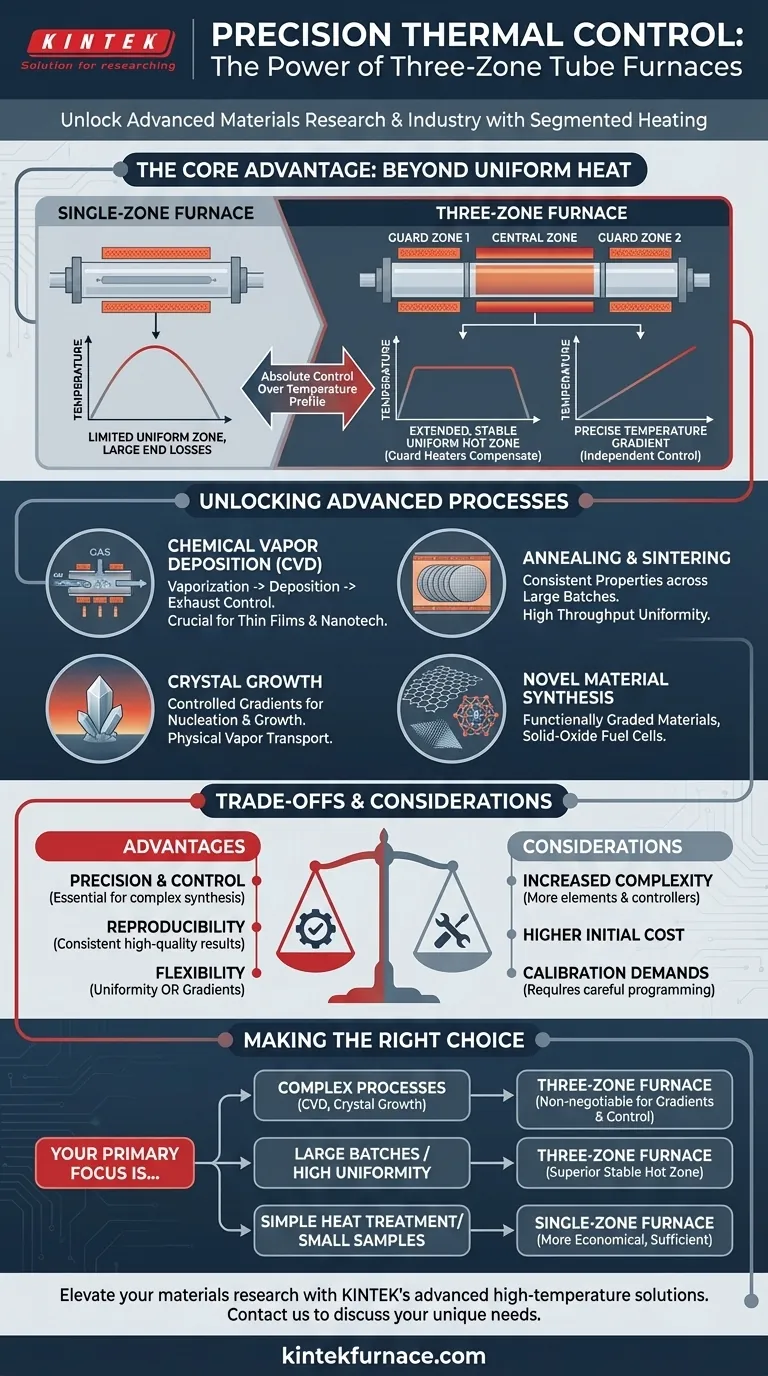

Der Kernvorteil: Über gleichmäßige Wärme hinausgehen

Das bestimmende Merkmal eines Drei-Zonen-Ofens ist seine Fähigkeit, die thermische Umgebung entlang der Länge des Prozessrohres zu manipulieren. Dies wird durch drei unabhängige Heizzonen erreicht, die jeweils über eine eigene Steuerung und ein eigenes Thermoelement verfügen.

Erreichen überlegener Temperaturhomogenität

In jedem Rohrfen muss Wärme natürlich von den Enden des Rohres entweichen. Ein Ein-Zonen-Ofen hat eine heiße Zone in der Mitte, die zu den kühleren Enden hin deutlich abfällt.

Ein Drei-Zonen-Ofen löst dieses Problem, indem er die beiden äußeren Zonen als „Schutz“-Heizungen verwendet. Indem diese auf eine etwas höhere Temperatur eingestellt werden, gleichen sie die Endverluste aus und erzeugen eine viel größere und stabilere gleichmäßige Heizzone im zentralen Bereich. Dies ist entscheidend für Prozesse, bei denen jeder Teil einer Probe exakt derselben Temperatur ausgesetzt sein muss.

Erstellung präziser Temperaturgradienten

Umgekehrt können die unabhängigen Zonen auf unterschiedliche Sollwerte programmiert werden, um einen stabilen, linearen Temperaturgradienten zu erzeugen.

Dies ermöglicht Prozesse, bei denen ein Material in einer kontrollierten Sequenz unterschiedliche Temperaturen durchlaufen muss, oder zur Untersuchung temperaturabhängiger Phänomene. Diese Fähigkeit ist fundamental für fortschrittliche Techniken wie den physikalischen Phasentransport und bestimmte Arten des Kristallwachstums.

Ermöglichung fortschrittlicher Materialprozesse

Diese präzise thermische Kontrolle ermöglicht direkt Prozesse, die für die moderne Technologie und Forschung von Grund auf wichtig sind.

Ermöglichung der chemischen Gasphasenabscheidung (CVD)

CVD ist ein Eckpfeiler der Halbleiter- und Nanotechnologiefertigung. Ein Drei-Zonen-Ofen ist ideal für diesen Prozess.

Eine Zone kann verwendet werden, um ein Vorläufermaterial zu erhitzen und zu verdampfen, die zentrale Zone kann das Substrat auf der exakten Abscheidungstemperatur halten, und die dritte Zone kann die Temperatur des Abgasbereichs steuern. Diese Zonentrennung ist entscheidend für die Kontrolle der Reaktionskinetik und die Erzielung hochwertiger Dünnschichten.

Perfektionierung von Tempern und Kristallwachstum

Für Anwendungen wie das Tempern von Halbleiterwafern oder das Sintern von Keramiken ist Gleichmäßigkeit von größter Bedeutung. Die erweiterte gleichmäßige Zone eines Drei-Zonen-Ofens ermöglicht die Verarbeitung größerer Proben oder größerer Chargen kleiner Proben und gewährleistet konsistente Materialeigenschaften und einen höheren Durchsatz.

Für spezialisiertes Kristallwachstum ist häufig ein kontrollierter Gradient erforderlich, um die Keimbildung in einem Bereich einzuleiten und das Wachstum in einem anderen zu fördern.

Synthese neuartiger Materialarchitekturen

Die Fähigkeit, komplexe thermische Profile zu programmieren, unterstützt die Schaffung fortschrittlicher Materialien. Dazu gehören funktionsgradienten Werkstoffe, deren Eigenschaften sich entlang ihrer Länge ändern, sowie die Synthese komplexer Strukturen wie Graphen, photonische Kristalle und Komponenten für Festoxid-Brennstoffzellen.

Abwägungen und Überlegungen verstehen

Obwohl ein Drei-Zonen-Ofen leistungsstark ist, ist er nicht immer die Standardwahl. Objektivität erfordert die Anerkennung seiner Komplexitäten.

Erhöhte Kosten und Komplexität

Ein Drei-Zonen-Ofen verfügt über mehr Heizelemente, Steuerungen und Thermoelemente. Dies erhöht inhärent die anfänglichen Anschaffungskosten sowie die Komplexität des Betriebs und der Wartung im Vergleich zu einer Ein-Zonen-Einheit.

Kalibrierungs- und Programmierungsanforderungen

Eine perfekt flache, gleichmäßige Zone oder ein präziser linearer Gradient wird nicht automatisch erreicht. Es erfordert eine sorgfältige anfängliche Kalibrierung und eine durchdachtere Programmierung, um sicherzustellen, dass die drei Zonen zusammenwirken, um das gewünschte Profil zu erzeugen.

Wann eine Einzelzone ausreicht

Für einfache Anwendungen wie einfache Wärmebehandlung, thermische Zersetzung einer kleinen Probe oder Machbarkeitsstudien, bei denen absolute Gleichmäßigkeit über einen großen Bereich nicht kritisch ist, ist ein Ein-Zonen-Ofen oft die praktischere und kostengünstigere Lösung.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens ist eine Investition in Ihre Prozessfähigkeit. Ihre Entscheidung sollte von den spezifischen Anforderungen Ihrer Materialien und Ziele bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf komplexen Prozessen wie CVD oder Kristallwachstum liegt: Ein Drei-Zonen-Ofen ist aufgrund seiner unverzichtbaren Fähigkeit, stabile Temperaturgradienten zu erzeugen und zu halten, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Proben oder Chargen mit hoher Gleichmäßigkeit liegt: Ein Drei-Zonen-Ofen bietet eine deutlich größere und stabilere gleichmäßige Heizzone, die konsistente und reproduzierbare Ergebnisse gewährleistet.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung oder der Entwicklung neuer Prozesse an kleinen Proben liegt: Ein wirtschaftlicherer Ein-Zonen-Ofen kann für Ihre Bedürfnisse ausreichend sein, während Sie Ihre Parameter validieren.

Letztendlich ist die Auswahl eines Drei-Zonen-Ofens eine Investition in Prozesskontrolle, Präzision und das Potenzial zur Herstellung von Materialien der nächsten Generation.

Tabellarische Zusammenfassung:

| Merkmal | Vorteil |

|---|---|

| Drei unabhängige Heizzonen | Ermöglicht präzise Temperaturgradienten und gleichmäßige Erwärmung für komplexe Prozesse |

| Schutzheizungen | Gleichen Endverluste aus und erzeugen große, stabile, gleichmäßige Heizzonen |

| Flexible Programmierung | Unterstützt fortgeschrittene Techniken wie CVD, Tempern und Kristallwachstum |

| Verbesserte Kontrolle | Verbessert die Reproduzierbarkeit und Qualität bei der Materialsynthese und -verarbeitung |

Sind Sie bereit, Ihre Materialforschung mit präziser thermischer Kontrolle auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten gestützt werden, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Egal, ob Sie an CVD, Tempern oder Kristallwachstum arbeiten, unsere Drei-Zonen-Rohröfen können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre innovativen Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern