Im Kern bietet ein horizontaler Elektroofen eine überlegene Kombination aus präziser Umweltkontrolle und operativer Zugänglichkeit. Seine Hauptvorteile liegen in der Bereitstellung einer hochgradig gleichmäßigen Wärmeverteilung entlang der Länge einer Probe, der Ermöglichung einer strengen Kontrolle über die interne Atmosphäre (einschließlich Vakuum) und der einfachen Platzierung und Beobachtung von Materialien während der Verarbeitung.

Die Entscheidung für einen horizontalen Ofen geht nicht nur um das Erhitzen einer Probe; es geht darum, die gesamte thermische und atmosphärische Umgebung um sie herum zu kontrollieren. Sein Hauptvorteil ist die Optimierung für Prozesssichtbarkeit und -kontrolle, insbesondere für stationäre, längliche Proben.

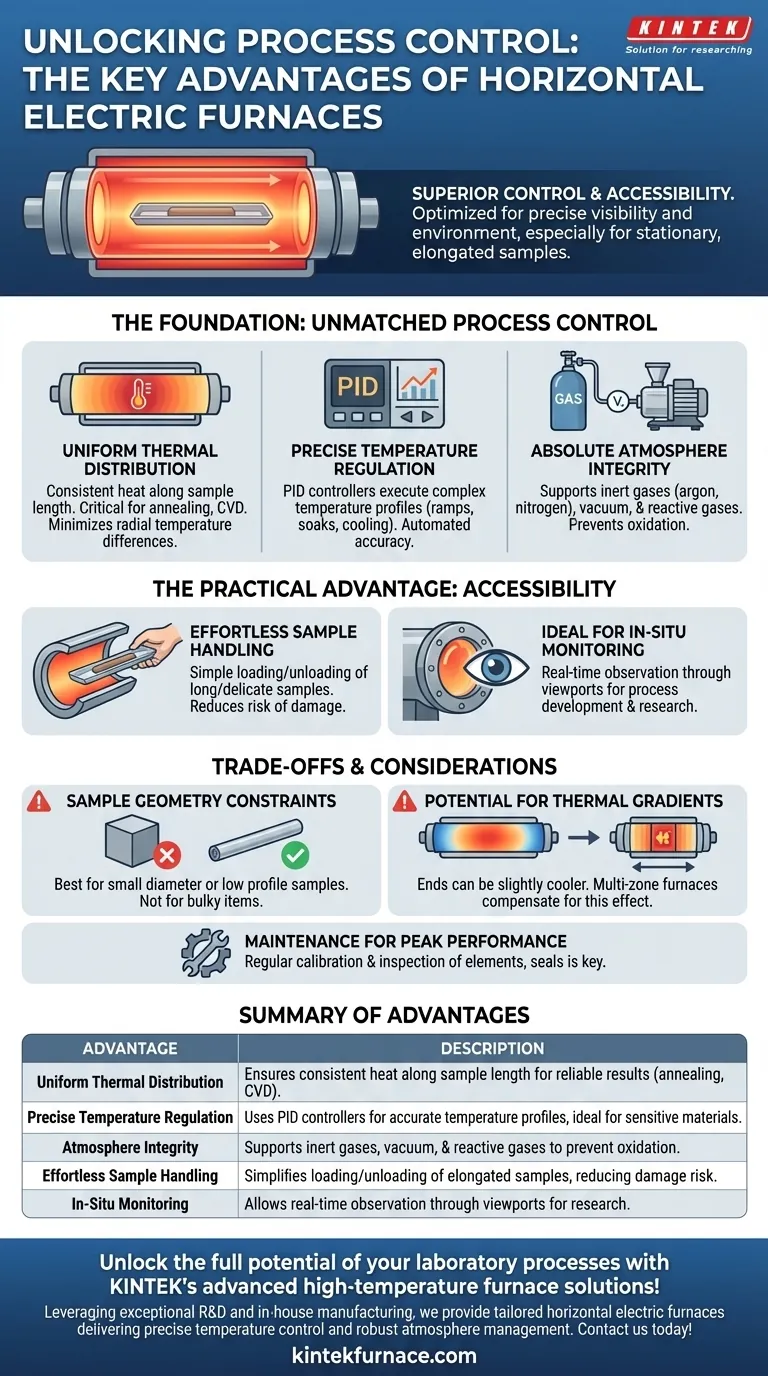

Die Grundlage: Unübertroffene Prozesskontrolle

Die entscheidenden Stärken eines horizontalen Elektroofens liegen in seiner Fähigkeit, eine hochstabile und wiederholbare Verarbeitungsumgebung zu schaffen. Dies wird durch drei Schlüsselfaktoren erreicht.

Gleichmäßige Wärmeverteilung

Die zylindrische oder rohrartige Heizkammer eines horizontalen Ofens ist ideal für die Lieferung einer konsistenten, gleichmäßigen Wärme entlang der gesamten Länge einer Probe. Dies ist entscheidend für Prozesse wie Glühen, Kristallisation oder chemische Gasphasenabscheidung, bei denen die Temperaturkonsistenz die Qualität und Zuverlässigkeit des Endergebnisses direkt beeinflusst.

Dieses Design minimiert radiale Temperaturunterschiede und stellt sicher, dass die Probe von allen Seiten gleichmäßig erhitzt wird.

Präzise Temperaturregelung

Elektrische Heizelemente, kombiniert mit modernen PID-Reglern (Proportional-Integral-Differential), ermöglichen eine außergewöhnlich präzise Temperaturregelung. Diese Systeme können komplexe Temperaturprofile ausführen, einschließlich schneller Heizrampen, längerer Haltezeiten bei einer bestimmten Temperatur und kontrollierter Abkühlzyklen.

Dieses Maß an Automatisierung und Genauigkeit ist den traditionellen, verbrennungsbasierten Methoden weit überlegen und unerlässlich für die Forschung an empfindlichen Materialien und die High-Tech-Fertigung.

Absolute Atmosphärenintegrität

Viele fortschrittliche Materialien sind bei hohen Temperaturen oxidationsempfindlich. Horizontale Rohröfen zeichnen sich durch Atmosphärenkontrolle aus und können leicht Inertgase wie Argon oder Stickstoff aufnehmen, um eine schützende Umgebung zu schaffen.

Darüber hinaus können sie versiegelt werden, um ein Vakuum aufrechtzuerhalten, was der ultimative Schutz vor Oxidation ist und für spezifische Materialreinigungsprozesse erforderlich ist. Sie können auch mit reduzierenden oder anderen reaktiven Gasen für spezielle Anwendungen verwendet werden.

Der praktische Vorteil: Zugänglichkeit

Neben der Umweltkontrolle bietet die physikalische Ausrichtung eines horizontalen Ofens deutliche betriebliche Vorteile, die sowohl im Labor als auch in der Produktion entscheidend sind.

Mühelose Probenhandhabung

Die horizontale Anordnung ermöglicht ein einfaches Be- und Entladen von Proben, die typischerweise in einer Keramikschale oder einem Rohr gehalten werden. Dies ist besonders vorteilhaft für lange oder empfindliche Proben, die in einem vertikalen Ofen mit Top-Beladung schwer zu handhaben wären.

Diese einfache Zugänglichkeit vereinfacht den Betrieb und reduziert das Risiko einer Beschädigung der Probe oder des Ofeninnenraums.

Ideal für In-situ-Überwachung

Diese Konfiguration eignet sich hervorragend für Experimente, die eine Beobachtung oder Manipulation während des Heizprozesses erfordern. Die Enden des Ofenrohrs können mit Sichtfenstern ausgestattet werden, die es Forschern ermöglichen, physikalische Veränderungen wie Schmelzen oder Farbverschiebungen in Echtzeit zu überwachen.

Diese direkte Sichtlinie ist von unschätzbarem Wert für die Prozessentwicklung und grundlegende wissenschaftliche Forschung.

Abwägung von Kompromissen und Überlegungen

Obwohl hochwirksam, ist das horizontale Design nicht universell optimal. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Einschränkungen der Probengeometrie

Horizontale Öfen eignen sich am besten für Proben mit einem relativ kleinen Durchmesser oder niedrigem Profil, die in ein Prozessrohr passen. Sie sind nicht effizient für das Erhitzen großer, sperriger oder unregelmäßig geformter Objekte, wo ein Kammerofen die bessere Wahl wäre.

Ebenso sind sie nicht ideal für die Verarbeitung von Schüttgutpulvern oder Granulaten, die zum Erreichen thermischer Gleichmäßigkeit gemischt werden müssen, eine Aufgabe, die besser für einen Drehrohrofen geeignet ist.

Potenzial für Temperaturgradienten

Obwohl hochgradig gleichmäßig, können die Enden eines Einzonen-Ofenrohrs etwas kühler sein als die Mitte. Für Anwendungen, die eine absolute Temperaturgleichmäßigkeit über eine sehr lange Länge erfordern, ist ein Mehrzonenofen mit unabhängigen Steuerungen für jeden Abschnitt erforderlich, um diesen Effekt auszugleichen.

Wartung für Spitzenleistung

Die Vorteile eines Horizontalofens hängen von der richtigen Wartung ab. Dazu gehören die regelmäßige Kalibrierung von Temperatursensoren, die periodische Inspektion und der Austausch von Heizelementen sowie die Sicherstellung der Integrität von Dichtungen und Packungen, um die Atmosphären- und Vakuumfähigkeiten aufrechtzuerhalten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Stärken auf Ihr primäres Prozessziel.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung stationärer, länglicher Proben oder dünner Schichten liegt: Ein horizontaler Rohrofen bietet die beste Kombination aus gleichmäßiger Erwärmung, Atmosphärenkontrolle und direkter Beobachtung.

- Wenn Ihr Hauptaugenmerk auf der Chargenverarbeitung von Pulvern oder Granulaten liegt, die Taumeln erfordern: Ein Drehrohrofen ist überlegen, um sicherzustellen, dass jedes Partikel durch ständiges Mischen gleichmäßig erhitzt wird.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen größerer, selbststehender oder unregelmäßig geformter Teile liegt: Ein Kammerofen bietet den notwendigen Volumenraum und eine einfachere Beladung für sperrigere Gegenstände.

Letztendlich ist die Auswahl eines Horizontalofens eine strategische Entscheidung für jeden Prozess, bei dem eine präzise, beobachtbare Kontrolle der linearen Umgebung einer Probe der wichtigste Faktor für den Erfolg ist.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Wärmeverteilung | Gewährleistet eine konsistente Wärme entlang der Probenlänge für zuverlässige Ergebnisse bei Prozessen wie Glühen und CVD. |

| Präzise Temperaturregelung | Verwendet PID-Regler für genaue Temperaturprofile, ideal für die Forschung an empfindlichen Materialien. |

| Atmosphärenintegrität | Unterstützt Inertgase, Vakuum und reaktive Gase, um Oxidation zu verhindern und spezielle Anwendungen zu ermöglichen. |

| Mühelose Probenhandhabung | Die horizontale Anordnung vereinfacht das Be- und Entladen von länglichen oder empfindlichen Proben und reduziert das Beschädigungsrisiko. |

| In-situ-Überwachung | Ermöglicht Echtzeit-Beobachtung durch Sichtfenster für Prozessentwicklung und wissenschaftliche Forschung. |

Erschließen Sie das volle Potenzial Ihrer Laborprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit maßgeschneiderten horizontalen Elektroöfen, die präzise Temperaturregelung, gleichmäßige Erwärmung und robustes Atmosphärenmanagement bieten. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und so eine optimale Leistung für Anwendungen wie Materialglühen und chemische Gasphasenabscheidung zu gewährleisten.

Bereit, Ihre Effizienz und Ergebnisse zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität