Ein Hochtemperatur-Rohrofen fungiert als Präzisionsreaktor, der rohe Biomasse isoliert, um ihre chemische Struktur grundlegend zu verändern, ohne sie zu verbrennen. Während der Vorkarbonisierung nutzt der Ofen eine streng kontrollierte inerte Atmosphäre (typischerweise Argon) und präzise Temperaturrampen, um das Material auf moderate Temperaturen, wie z. B. 350 °C, zu erhitzen. Diese spezifische Umgebung erleichtert die Pyrolyse, erzwingt die Freisetzung flüchtiger Bestandteile und bewahrt gleichzeitig das feste Material, wodurch eine sauerstoffbetriebene Verbrennung verhindert wird.

Die Hauptaufgabe des Ofens während der Vorkarbonisierung besteht darin, das Erhitzen von der Oxidation zu entkoppeln. Durch das Austreiben flüchtiger organischer Verbindungen in einer sauerstofffreien Zone wird ein entstehendes Kohlenstoffgerüst freigelegt, wodurch die wesentliche strukturelle Grundlage für jede nachfolgende Hochtemperaturaktivierung oder Graphitierung geschaffen wird.

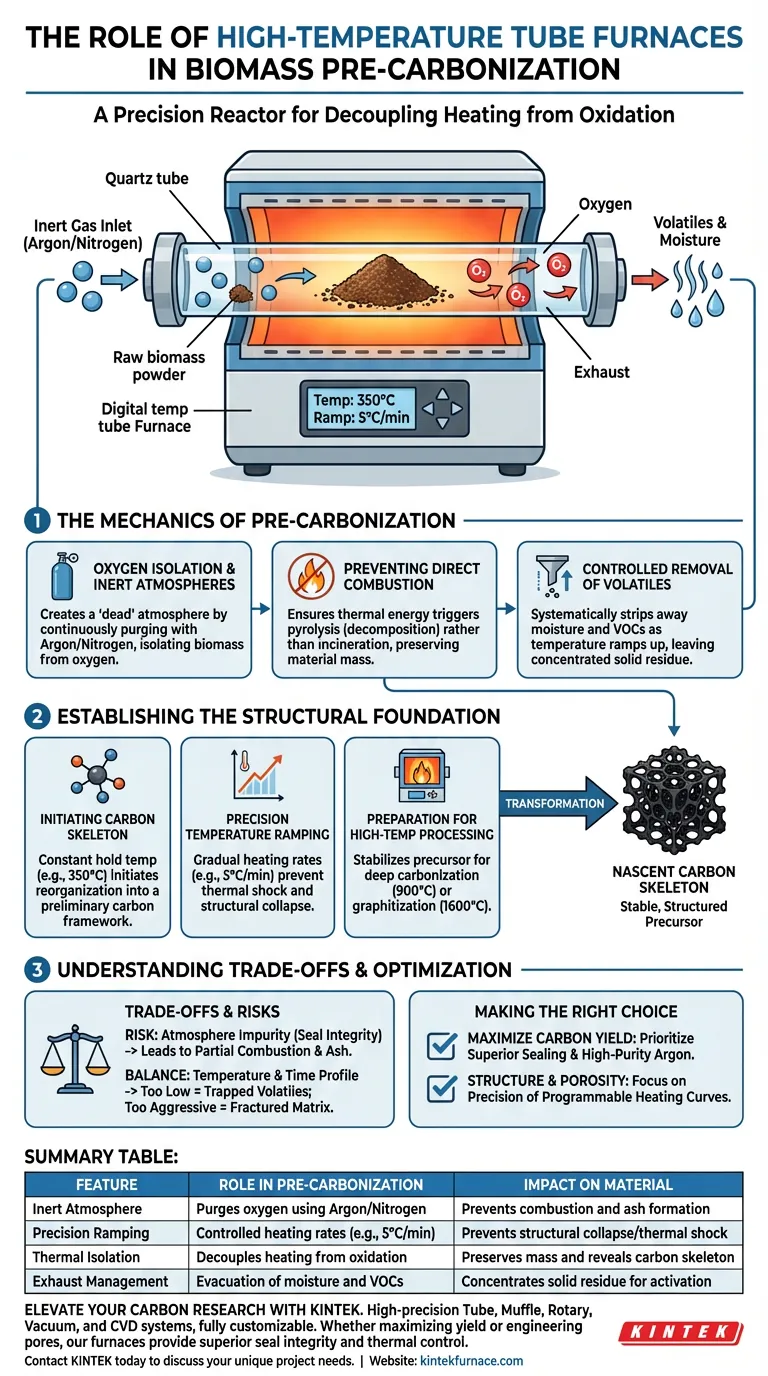

Die Mechanik der Vorkarbonisierung

Sauerstoffisolierung und inerte Atmosphären

Die wichtigste Funktion des Rohrofens ist die Schaffung einer „toten“ Atmosphäre. Durch kontinuierliches Spülen der Kammer mit Inertgasen wie Argon oder Stickstoff isoliert der Ofen das Biomassepulver effektiv vom Sauerstoff.

Verhinderung direkter Verbrennung

Ohne diese Isolierung würde das Erhitzen von Biomasse auf Hunderte von Grad einfach zu einer Einäscherung (Umwandlung des Materials in Asche) führen. Der Rohrofen stellt sicher, dass die thermische Energie eine chemische Zersetzung (Pyrolyse) auslöst und keine oxidative Verbrennung, wodurch die Masse des Materials für die Umwandlung in Kohlenstoff erhalten bleibt.

Kontrollierte Entfernung flüchtiger Bestandteile

Mit steigender Temperatur ermöglicht die Ofenumgebung die systematische Freisetzung von Nicht-Kohlenstoff-Elementen. Dieser Prozess entfernt Feuchtigkeit und flüchtige organische Verbindungen, die aus dem Rohr abgeführt werden, wodurch ein konzentrierter fester Rückstand zurückbleibt.

Schaffung der strukturellen Grundlage

Einleitung des Kohlenstoffgerüsts

Die Vorkarbonisierungsphase ist entscheidend für die Definition der Materialarchitektur. Durch die Aufrechterhaltung einer konstanten Halte-Temperatur, wie z. B. 350 °C, initiiert der Ofen die Reorganisation von organischem Material zu einem vorläufigen Kohlenstoffgerüst.

Präzise Temperaturrampen

Im Gegensatz zu unkontrollierten Heizmethoden wendet ein Rohrofen spezifische Heizraten an (z. B. 5 °C/min). Dieser allmähliche Anstieg verhindert thermische Schocks und stellt sicher, dass die Entwicklung flüchtiger Bestandteile gleichmäßig im gesamten Biomassepulver erfolgt, wodurch ein struktureller Kollaps verhindert wird.

Vorbereitung für Hochtemperaturverarbeitung

Obwohl die Vorkarbonisierung bei niedrigeren Temperaturen stattfindet, ist sie die Voraussetzung für spätere Stufen. Sie stabilisiert das Vorläufermaterial und stellt sicher, dass es einer anschließenden Erhitzung auf 900 °C oder 1600 °C zur Tiefenkarbonisierung oder Graphitierung standhalten kann, ohne seine strukturelle Integrität zu verlieren.

Verständnis der Kompromisse

Das Risiko von Atmosphärenverunreinigungen

Die Effektivität des Prozesses hängt vollständig von der Dichtheit des Rohrofens ab. Selbst geringe Sauerstofflecks während dieser Phase können zu teilweiser Verbrennung führen, die die endgültige Kohlenstoffausbeute erheblich reduziert und Ascheverunreinigungen in das Kohlenstoffgerüst einbringt.

Ausgleich von Temperatur und Zeit

Es gibt ein feines Gleichgewicht im Heizprofil. Wenn die Temperatur zu niedrig ist oder die Haltezeit zu kurz ist, bleiben flüchtige Bestandteile eingeschlossen, was die Porenstruktur während späterer Aktivierungsschritte stören kann. Umgekehrt kann eine aggressive Erwärmung zu einer schnellen Gasfreisetzung führen, die die sich entwickelnde Kohlenstoffmatrix bricht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Biomasseverarbeitung zu optimieren, müssen Sie die Ofenparameter auf Ihre gewünschten Materialeigenschaften abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohlenstoffausbeute liegt: Priorisieren Sie einen Ofen mit überlegener Abdichtung und Argonfluss hoher Reinheit, um eine oxidative Ausbrennung während der Heizphase vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Porosität liegt: Konzentrieren Sie sich auf die Präzision der programmierbaren Heizkurven, um eine langsame, gleichmäßige Freisetzung flüchtiger Bestandteile zu gewährleisten, die das Kohlenstoffgerüst intakt hält.

Durch die strenge Kontrolle der Atmosphäre und der thermischen Rampe wandelt der Rohrofen flüchtige Biomasse in einen stabilen, strukturierten Vorläufer um, der für fortschrittliche Materialanwendungen bereit ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Vorkarbonisierung | Auswirkung auf das Material |

|---|---|---|

| Inerte Atmosphäre | Spült Sauerstoff mit Argon/Stickstoff aus | Verhindert Verbrennung und Aschebildung |

| Präzise Rampen | Kontrollierte Heizraten (z. B. 5 °C/min) | Verhindert strukturellen Kollaps/thermischen Schock |

| Thermische Isolierung | Entkoppelt Erhitzen von Oxidation | Bewahrt Masse und legt Kohlenstoffgerüst frei |

| Abgasmanagement | Abführung von Feuchtigkeit und VOCs | Konzentriert festen Rückstand für die Aktivierung |

Erweitern Sie Ihre Kohlenstoffforschung mit KINTEK

Präzise Vorkarbonisierung ist die Grundlage für Hochleistungs-Biomaterialien. Mit Unterstützung von Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK hochpräzise Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Temperatur- und Atmosphärenanforderungen zu erfüllen.

Ob Sie die Kohlenstoffausbeute maximieren oder komplexe Porenstrukturen entwickeln, unsere Öfen bieten die Dichtheit und thermische Kontrolle, die für überlegene Ergebnisse erforderlich sind. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und lassen Sie unsere Ingenieure Ihnen helfen, die perfekte thermische Lösung zu entwerfen.

Visuelle Anleitung

Referenzen

- Rohit Yadav, Kusum Kumari. Synthesis and Electrochemical Characterization of Activated Porous Carbon Derived from Walnut Shells as an Electrode Material for Symmetric Supercapacitor Application. DOI: 10.3390/engproc2023059175

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie verjüngt man Vakuumröhren? Ein letzter Ausweg zur Rettung seltener Komponenten

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Welche Rolle spielt eine Röhren annealing furnace bei der Herstellung von nanoporösen NiPt-Katalysatoren? Vital Catalyst Activation

- Welche Rolle spielt eine industrielle Röhrenofenanlage bei der Pyrolyse von Fe-P-NC-Katalysatoren? Präzisionsheizung für die Fe-P-NC-Synthese

- Wie erreicht ein Rohrofen eine hohe thermische Effizienz? Energieverbrauch optimieren für Kosteneinsparungen

- Was ist das grundlegende Funktionsprinzip eines Rohrofens? Präzises Heizen für die Materialverarbeitung meistern

- Wie wirkt sich die Verwendung eines Röhrenofens für die stickstoffgeschützte Glühung auf Zinnoxidkatalysatoren aus? Überlegene Aktivität freischalten

- Wie wird ein Labor-Röhrenofen in der Forschung zu neuen Energien eingesetzt? Entriegelung von Batteriematerialien und Brennstoffzellmaterialien der nächsten Generation