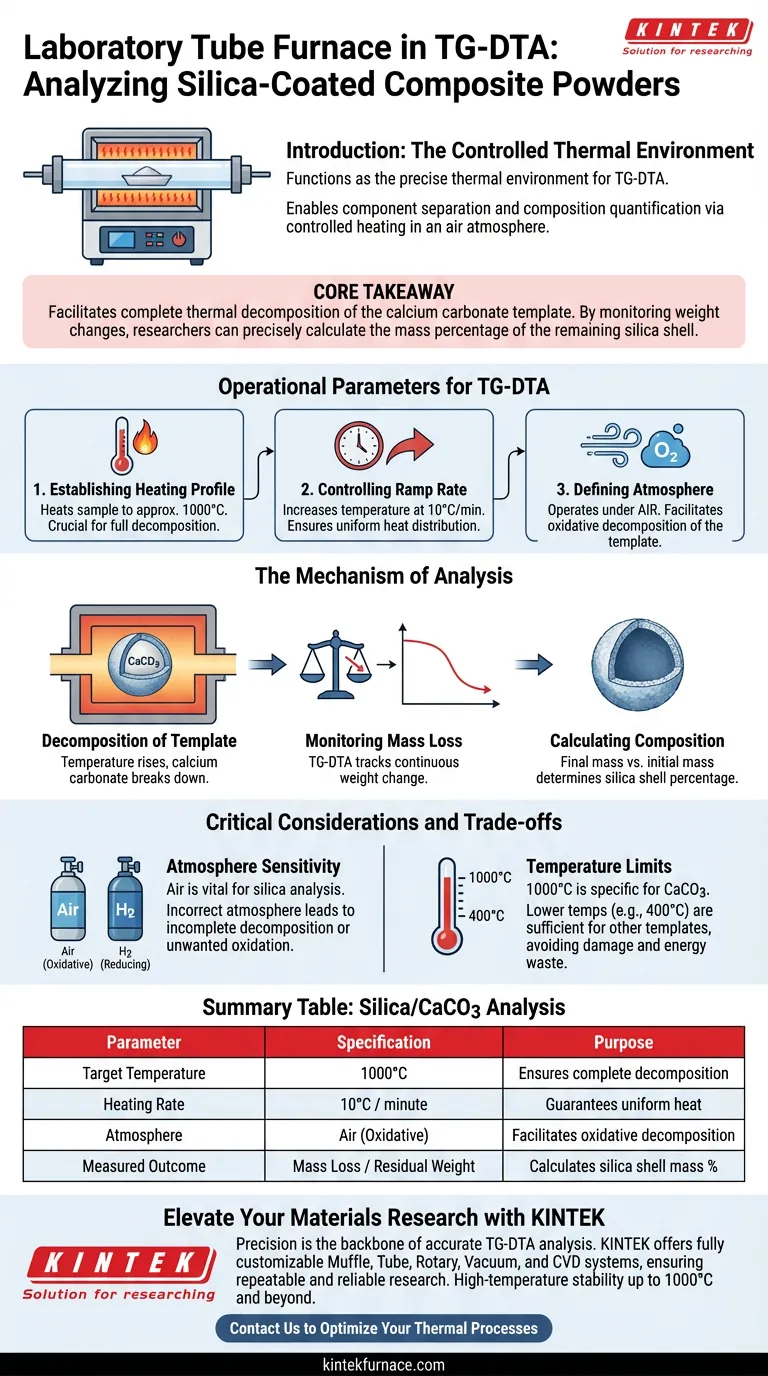

Ein Laborröhrenofen fungiert als kontrollierte thermische Umgebung, die für die Durchführung der Thermogravimetrie-Differentialthermoanalyse (TG-DTA) an siliziumdioxidbeschichteten Verbundpulvern unerlässlich ist. Durch die Einwirkung eines präzisen Heizregimes in einer Luftatmosphäre ermöglicht der Ofen die Trennung der Komponenten des Verbundmaterials durch thermische Zersetzung, wodurch Forscher die Zusammensetzung des Materials quantifizieren können.

Kernbotschaft Der Röhrenofen ermöglicht die präzise Berechnung des Massenanteils der Siliziumdioxidschale, indem er die vollständige thermische Zersetzung der inneren Kalziumkarbonat-Vorlage erleichtert. Durch Überwachung der Gewichtsveränderung vor und nach diesem Prozess können Forscher die Masse der verbleibenden Siliziumdioxidstruktur isolieren.

Betriebsparameter für TG-DTA

Festlegen des Heizprofils

Um siliziumdioxidbeschichtete Pulver effektiv zu analysieren, muss der Röhrenofen einem strengen Temperaturanstieg folgen. Das Standardprotokoll beinhaltet das Erhitzen der Probe auf etwa 1000°C.

Steuerung der Aufheizrate

Präzision ist der Schlüssel zu genauen DTA-Ergebnissen. Der Ofen wird so programmiert, dass er die Temperatur mit einer kontrollierten Rate von typischerweise 10°C pro Minute erhöht. Diese allmähliche Erhöhung gewährleistet eine gleichmäßige Wärmeverteilung und eine genaue Aufzeichnung thermischer Ereignisse.

Definition der Atmosphäre

Für diese spezielle Analyse arbeitet der Ofen unter einer Luftatmosphäre. Im Gegensatz zu Reduktionsprozessen, die Wasserstoff erfordern, ist die Luftumgebung notwendig, um die oxidative Zersetzung des Vorlagenmaterials zu ermöglichen.

Der Mechanismus der Analyse

Zersetzung der Vorlage

Das Hauptziel des thermischen Zyklus ist die Zersetzung der Kalziumkarbonat-Vorlage. Wenn die Temperatur im Röhrenofen ansteigt, zersetzt sich das Kalziumkarbonat, wodurch die thermisch stabile Siliziumdioxidschale zurückbleibt.

Überwachung des Massenverlusts

Das TG-DTA-System verfolgt kontinuierlich das Gewicht der Probe während des gesamten Heizprozesses. Die Stabilität des Ofens ermöglicht die Erkennung geringfügiger Massenveränderungen, die den Zersetzungsphasen entsprechen.

Berechnung der Zusammensetzung

Die endgültige Analyse beruht auf einem Massenvergleich. Durch Berechnung der Differenz des Gewichts vor und nach der Wärmebehandlung ermitteln Forscher den Massenanteil der Siliziumdioxidschale, die auf die ursprüngliche Vorlage aufgetragen wurde.

Kritische Überlegungen und Kompromisse

Atmosphärenempfindlichkeit

Es ist unerlässlich, die richtige Atmosphäre für das spezifische chemische Ziel zu wählen. Während die Siliziumdioxidanalyse eine Luftatmosphäre zur Zersetzung des Karbonats erfordert, erfordern andere Prozesse – wie die Herstellung von Metallkupfer/Kohlenstoff-Nanoröhren-Kompositen – einen Wechsel zu einer reduzierenden Atmosphäre (wie Wasserstoff). Die Verwendung der falschen Atmosphäre führt zu unvollständiger Zersetzung oder unerwünschter Oxidation.

Die Rolle von Temperaturgrenzen

Die 1000°C-Schwelle ist spezifisch für die Zersetzung von Kalziumkarbonat. Bei der Analyse anderer Verbundwerkstoffe, wie z. B. mit Ethylcellulose-Vorlagen, ist eine niedrigere Temperatur (z. B. 400°C) ausreichend. Übermäßige Hitze kann unnötigerweise die verbleibenden Nanostrukturen beschädigen oder Energie verschwenden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Laborofens zu maximieren, stimmen Sie die Betriebsparameter auf Ihre spezifischen analytischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Quantifizierung der Dicke der Siliziumdioxidschale liegt: Stellen Sie sicher, dass Ihr Ofen auf eine Luftatmosphäre mit einer Zieltemperatur von 1000°C eingestellt ist, um den Kalziumkarbonatkern vollständig zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Metallverbundwerkstoffen liegt: Sie müssen einen Ofen verwenden, der in der Lage ist, die Atmosphäre zu wechseln, um die Reduktion (z. B. Wasserstoff) anstelle einer einfachen Zersetzung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Niedertemperatur-Vorlagen (wie Ethylcellulose) liegt: Ein Standard-Hochtemperatur-Muffelofen, der auf 400°C eingestellt ist, ist ausreichend und möglicherweise effizienter als ein Hochleistungs-Röhrenofen.

Wählen Sie das thermische Profil, das streng mit der chemischen Stabilität Ihrer opferbaren Vorlage übereinstimmt, um eine genaue Zusammensetzungsanalyse zu gewährleisten.

Zusammenfassungstabelle:

| Parameter | Spezifikation für Siliziumdioxid/CaCO3-Analyse | Zweck |

|---|---|---|

| Zieltemperatur | 1000°C | Gewährleistet die vollständige Zersetzung der Kalziumkarbonat-Vorlage |

| Aufheizrate | 10°C / Minute | Garantiert eine gleichmäßige Wärmeverteilung für genaue DTA-Ergebnisse |

| Atmosphäre | Luft (oxidativ) | Ermöglicht die oxidative Zersetzung des Kernmaterials |

| Gemessenes Ergebnis | Massenverlust / Restgewicht | Berechnet den präzisen Massenanteil der Siliziumdioxidschale |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist das Rückgrat einer genauen TG-DTA-Analyse. Bei KINTEK verstehen wir, dass Ihre thermische Umgebung makellos sein muss, egal ob Sie Siliziumdioxidschalen quantifizieren oder Metallverbundwerkstoffe synthetisieren.

Mit Unterstützung von erfahrener F&E und Fertigung bietet KINTEK Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Von präzisem Atmosphärenwechsel bis hin zu Hochtemperaturstabilität bis 1000°C und darüber hinaus gewährleistet unsere Ausrüstung, dass Ihre Forschung sowohl wiederholbar als auch zuverlässig ist.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen mit unseren technischen Spezialisten zu besprechen und zu erfahren, wie unsere Hochleistungs-Laboröfen Ihre Ergebnisse verändern können.

Visuelle Anleitung

Referenzen

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie verbessern abgedichtete Flansche die Sauerstoffglühung für supraleitende Verbindungen? Erhöhen Sie Reinheit und Präzision

- Warum wird ein Hochtemperatur-Röhrenofen für die Reparatur durch Ausglühen nach dem Trockenätzen benötigt? Wiederherstellung des Kristallgitters

- Wie erreicht ein vertikaler Rohrofen Energieeffizienz? Wichtige Konstruktionsmerkmale für niedrigere Energiekosten

- Wie kommt die starke Prozessleistung von Vakuumrohröfen den Anwendern zugute? Erschließen Sie überlegene Qualität und Effizienz

- Welche physikalischen Bedingungen werden durch einen Laborrohr-Ofen für die Bildung von kristallinen Sb-Ge-Se-Dünnschichten bereitgestellt?

- Was sind die Nachteile von Widerstandsheizrohröfen? Langsame Aufheizung, ungleichmäßige Temperaturen, geringer Wirkungsgrad

- Wie ermöglicht ein Röhrenofen eine präzise Steuerung während der CVD? Beherrschung der Stöchiometrie und Phasreinheit

- Was ist die Funktion eines Laborröhrenofens bei der Herstellung von BiFeO3-Nanopulver? Beherrschen Sie die Kalzinierungsstufe