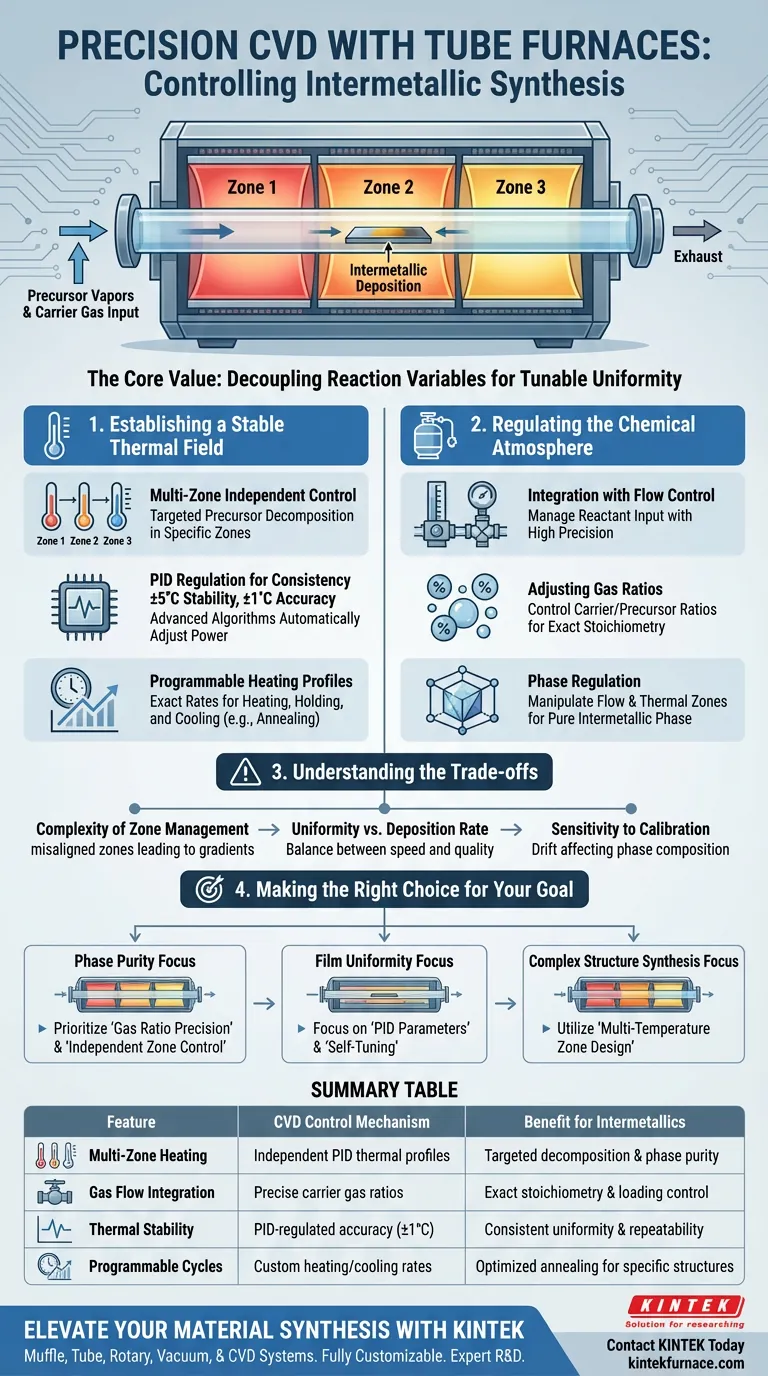

Ein Röhrenofen ermöglicht eine präzise Steuerung bei der CVD, indem er als hochstabiles Reaktionsgefäß fungiert, das eine mehrzonige thermische Regelung mit einer hochpräzisen Gasflussregelung integriert. Durch die Schaffung eines spezifischen, einstellbaren Temperaturfeldes stellt der Ofen sicher, dass gasförmige Vorläufer – wie Silan oder Metallsalzdämpfe – nur in den Zielzonen zersetzt und abgeschieden werden. Diese Architektur ermöglicht es Ihnen, das Verhältnis von Trägergasen wie Wasserstoff streng zu bestimmen und so die Beladung und Phasenbildung intermetallischer Verbindungen exakt zu steuern.

Der Kernwert eines Röhrenofens in der CVD liegt in seiner Fähigkeit, Variablen der Reaktion zu entkoppeln. Er bietet eine stabilisierte Umgebung, in der Temperaturgradienten und Gasflussraten unabhängig voneinander gesteuert werden, sodass Sie die chemische Phase und die Gleichmäßigkeit des abgeschiedenen Materials mit hoher Wiederholgenauigkeit "abstimmen" können.

Einrichtung eines stabilen Temperaturfeldes

Mehrzonige unabhängige Steuerung

Der primäre Mechanismus für Präzision ist das mehrzonige Design des Ofens. Im Gegensatz zu einem Standardofen ermöglicht ein CVD-Röhrenofen die unabhängige Steuerung verschiedener Heizzonen.

Gezielte Zersetzung von Vorläufern

Diese Zonensteuerung erzeugt ein spezifisches Temperaturprofil über die gesamte Länge des Rohrs. Sie stellt sicher, dass sich Vorläufer nur dann zersetzen, wenn sie die spezifische Zone erreichen, die auf der Reaktionstemperatur gehalten wird.

PID-Regelung für Konsistenz

Fortschrittliche Systeme verwenden PID-Algorithmen (Proportional-Integral-Derivative), um die Heizleistung automatisch anzupassen. Dies gewährleistet eine Temperaturstabilität, oft innerhalb von ±5℃, und eine Anzeigegenauigkeit von bis zu ±1℃.

Programmierbare Heizprofile

Sie können exakte Parameter für Aufheizraten, Haltezeiten und Abkühlkurven definieren. Diese zeitliche Steuerung ist entscheidend für Prozesse wie das Glühen, das spezifische strukturelle Änderungen oder Defekte induzieren kann, die für die endgültigen Eigenschaften des Materials erforderlich sind.

Regulierung der chemischen Atmosphäre

Integration mit Durchflussregelsystemen

Die thermische Steuerung allein reicht für intermetallische Verbindungen nicht aus; die chemische Zufuhr muss ebenfalls präzise sein. Der Röhrenofen integriert sich mit hochpräzisen Durchflussregelsystemen zur Steuerung der Zufuhr von Reaktanten.

Anpassung von Gasverhältnissen

Das System ermöglicht die genaue Einstellung von Trägergasen wie Wasserstoff im Verhältnis zu den Vorläuferdämpfen. Die Beherrschung dieses Verhältnisses ist der Schlüssel zur Steuerung der Stöchiometrie der Endverbindung.

Phasenregelung

Durch gleichzeitige Manipulation des Durchflussrate und der thermischen Zone steuern Sie die Phasenregelung des Materials. Dies stellt sicher, dass das Substrat mit der richtigen intermetallischen Phase und nicht mit einem unerwünschten Nebenprodukt beladen wird.

Verständnis der Kompromisse

Komplexität der Zonenverwaltung

Obwohl Mehrzonenöfen Präzision bieten, bringen sie Komplexität mit sich. Eine unsachgemäße Kalibrierung zwischen den Zonen kann zu unbeabsichtigten Temperaturgradienten führen, die das Abscheidungsprofil verzerren.

Gleichmäßigkeit vs. Abscheidungsrate

Es gibt oft einen Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Qualität des Films. Das Streben nach höheren Flussraten zur Erhöhung der Beladung kann die Gleichmäßigkeit und Konsistenz des Temperaturfeldes beeinträchtigen, was zu einer ungleichmäßigen Filmdicke führt.

Empfindlichkeit gegenüber Kalibrierung

Die hohe Präzision von PID-Reglern und Durchflusssystemen erfordert eine regelmäßige Kalibrierung. Eine leichte Abweichung in der Sensorgenauigkeit kann die Phasenkomposition empfindlicher intermetallischer Verbindungen erheblich verändern.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres CVD-Prozesses zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Priorisieren Sie die Präzision des Gasverhältnisses und die unabhängige Zonensteuerung, um die exakte Zersetzungstemperatur Ihrer Vorläufer zu isolieren.

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit liegt: Konzentrieren Sie sich auf die PID-Parameter und selbstoptimierende Technologien, um sicherzustellen, dass das Temperaturfeld über die gesamte Reaktionszone stabil bleibt (±5℃).

- Wenn Ihr Hauptaugenmerk auf die Synthese komplexer Strukturen liegt: Nutzen Sie ein Mehrzonen-Heizdesign, um unterschiedliche Heiz- und Glühstufen in einem einzigen Durchgang zu erzeugen.

Wahre Präzision in der CVD entsteht, wenn man den Röhrenofen nicht nur als Heizgerät, sondern als programmierbaren Durchflussreaktor betrachtet.

Zusammenfassungstabelle:

| Merkmal | CVD-Steuerungsmechanismus | Nutzen für Intermetallverbindungen |

|---|---|---|

| Mehrzonenheizung | Unabhängige PID-Temperaturprofile | Gezielte Vorläuferzersetzung & Phasreinheit |

| Gasflussintegration | Präzise Trägergasverhältnisse | Exakte Steuerung von Stöchiometrie und Beladung |

| Thermische Stabilität | PID-geregelte Genauigkeit (±1℃) | Konsistente Filmgleichmäßigkeit und Wiederholgenauigkeit |

| Programmierbare Zyklen | Benutzerdefinierte Aufheiz-/Abkühlraten | Optimiertes Glühen für spezifische Kristallstrukturen |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzise CVD-Prozesse erfordern höchste Standards bei der thermischen und atmosphärischen Kontrolle. Bei KINTEK schließen wir die Lücke zwischen komplexen Forschungsanforderungen und zuverlässiger industrieller Leistung.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen für intermetallische Verbindungen angepasst werden können. Ob Sie fortschrittliche mehrzonige unabhängige Steuerung oder hochpräzise Gaszufuhr benötigen, unsere Systeme bieten die Stabilität und Wiederholgenauigkeit, die Ihr Labor verdient.

Bereit, Ihre Abscheidungsprofile zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Zhiquan Hou, Hongxing Dai. Exploring Intermetallic Compounds: Properties and Applications in Catalysis. DOI: 10.3390/catal14080538

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welchen Temperaturbereich hat ein Rohrofen? Wählen Sie das richtige Modell für Ihren Prozess

- Wie erleichtert eine hochpräzise Rohröfen die Aktivierungsphase von Katalysatoren? Optimierung der Porenintegrität

- Was sind die Vorteile der Verwendung eines Drei-Zonen-Rohrofens? Präzise Gradientenkontrolle für das Kristallwachstum von Fe3GeTe2

- Warum ist die erste Stufe des Sinterns in einem Vakuumrohrsinterschmelzofen notwendig? Beherrschen Sie die Space-Holder-Technik

- Was ist der Unterschied zwischen einem Vakuumrohr-Ofen und einem Standard-Rohr-Ofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind einige gängige Anwendungen von horizontalen Elektroöfen? Erschließen Sie Präzision in der thermischen Verarbeitung

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Umwandlung von 6FDA-TFDB-x-Vorläufern? Präzisions-CMS-Membrankarbonisierung

- Was ist die Hauptfunktion eines Zwei-Zonen-Röhrenofens bei CVT? Präzisionsgradienten für das Kristallwachstum von FexTaSe2