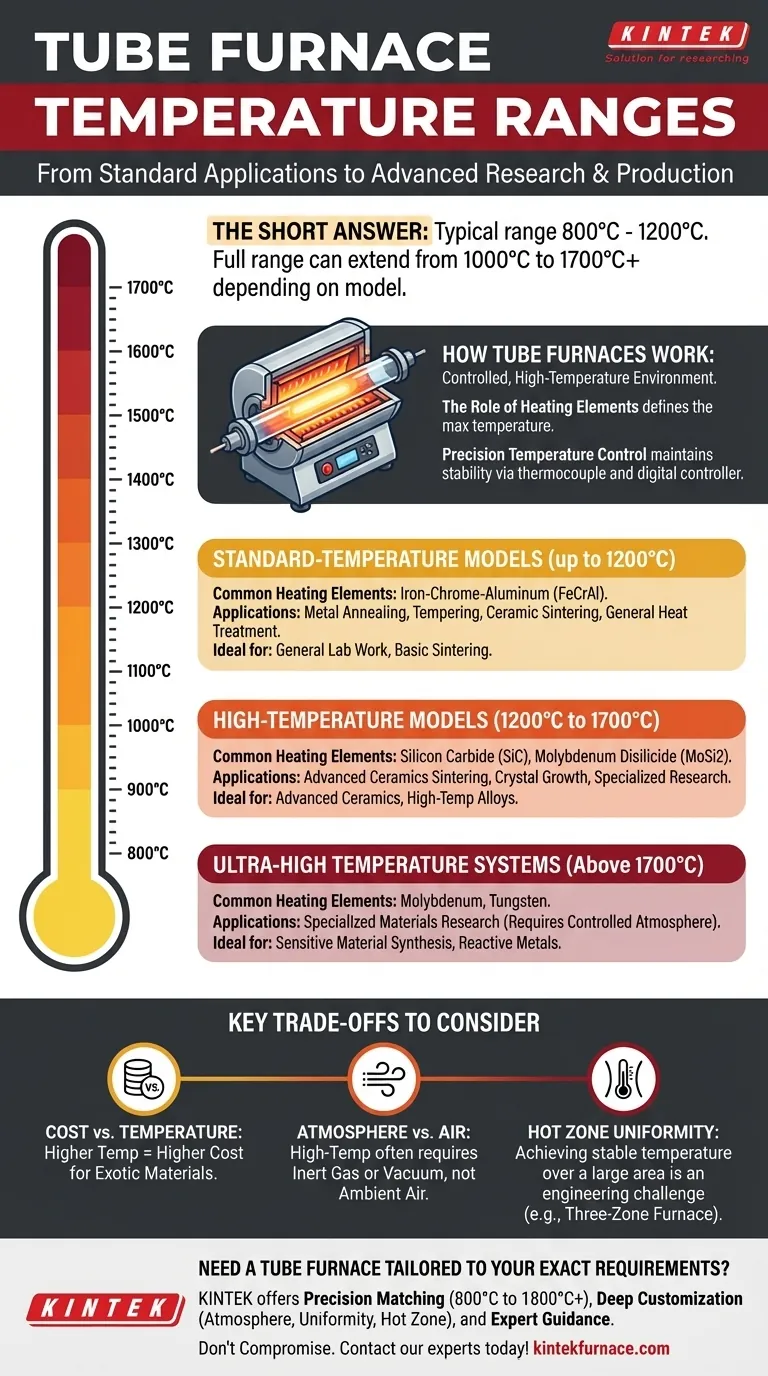

Kurz gesagt: Ein typischer Rohrofen arbeitet zwischen 800°C und 1200°C, aber der volle Bereich ist viel größer. Je nach Modell und seinen Heizelementen kann die maximale Temperatur eines Rohrofens von etwa 1000°C für Basismodelle bis über 1700°C für Hochtemperatursysteme reichen.

Der Begriff „Rohrofen“ beschreibt eine Gerätekategorie, nicht eine einzelne Spezifikation. Der funktionale Temperaturbereich wird vollständig durch die in seiner Konstruktion verwendeten Materialien, insbesondere die Heizelemente, bestimmt und muss auf Ihren spezifischen wissenschaftlichen oder industriellen Prozess abgestimmt sein.

Wie Rohröfen funktionieren

Ein Rohrofen ist eine Art elektrisches Heizgerät, das eine kontrollierte, Hochtemperaturumgebung in einem zylindrischen Hohlraum erzeugt. Ein Prozessrohr, typischerweise aus Aluminiumoxid, Quarz oder Mullit, wird in diese beheizte Kammer eingesetzt.

Die Rolle der Heizelemente

Die maximal erreichbare Temperatur eines Rohrofens wird durch seine Heizelemente bestimmt. Für verschiedene Temperaturbereiche werden unterschiedliche Materialien verwendet, da jedes eine maximale Betriebstemperatur hat, bevor es sich zersetzt. Dies ist der wichtigste Faktor, der die Leistungsfähigkeit eines Ofens definiert.

Präzise Temperaturregelung

Unabhängig von der maximalen Temperatur wird die Präzision durch ein Steuerungssystem aufrechterhalten. Ein Thermoelement im Ofen misst die Echtzeittemperatur und sendet diese Daten an einen digitalen Regler, der dann die Leistung der Heizelemente anpasst, um einen stabilen, programmierten Sollwert aufrechtzuerhalten.

Die Temperaturbereiche verstehen

Rohröfen sind keine Einheitslösung. Sie sind für spezifische Temperaturbereiche konzipiert, basierend auf ihren beabsichtigten Anwendungen.

Standard-Temperaturmodelle (bis 1200°C)

Dies ist die häufigste und vielseitigste Kategorie. Diese Öfen verwenden oft Heizelemente aus Eisen-Chrom-Aluminium (FeCrAl)-Legierung.

Ihr Betriebsbereich, der oft bei etwa 1200°C seinen Höhepunkt erreicht, ist ideal für eine Vielzahl von Labor- und Industrieaufgaben, einschließlich Metallglühen, Anlassen, Keramiksintern und allgemeine Materialwärmebehandlung.

Hochtemperaturmodelle (1200°C bis 1700°C)

Um Temperaturen über 1200°C zu erreichen, müssen Öfen robustere Heizelemente verwenden, wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2).

Diese Systeme werden für anspruchsvollere Prozesse benötigt, einschließlich des Sinterns von Hochleistungskeramiken, des Kristallwachstums und spezialisierter Materialforschung, die Temperaturen zwischen 1200°C und 1700°C erfordert.

Ultra-Hochtemperatursysteme (über 1700°C)

Das Erreichen von Temperaturen über 1700°C erfordert hochspezialisierte Geräte, die oft Molybdän- oder Wolfram-Elemente enthalten und eine kontrollierte, nicht-oxidierende Atmosphäre (Vakuum oder Inertgas) benötigen, um Elementversagen zu verhindern. Diese sind seltener und für sehr spezifische Forschungsanwendungen gebaut.

Wichtige Kompromisse, die zu berücksichtigen sind

Die Wahl eines Ofens ist mehr als nur das Erreichen einer Spitzentemperatur. Sie müssen die Leistungsfähigkeit mit Kosten und praktischen Einschränkungen abwägen.

Kosten vs. Temperatur

Es besteht ein direkter und steiler Zusammenhang zwischen der maximalen Temperatur eines Ofens und seinen Kosten. Die exotischen Materialien, die für Heizelemente und Isolierung bei höheren Temperaturen benötigt werden, sind deutlich teurer. Eine Überdimensionierung Ihrer Temperaturanforderungen ist ein kostspieliger Fehler.

Atmosphäre vs. Luft

Viele Hochtemperatur-Materialprozesse können nicht in Umgebungsluft durchgeführt werden. Sie müssen feststellen, ob Ihr Prozess eine inerte Atmosphäre (wie Argon) oder ein Vakuum erfordert. Ein Standardofen verfügt möglicherweise nicht über die abgedichteten Flansche und Anschlüsse, die für die Atmosphärenkontrolle erforderlich sind.

Gleichmäßigkeit der Heizzone

Die „Heizzone“ ist der Bereich innerhalb des Ofenrohrs, der eine gleichmäßige Temperatur aufrechterhält. Eine lange, stabile Heizzone zu erreichen, ist eine erhebliche technische Herausforderung, insbesondere bei höheren Temperaturen. Für Prozesse, die eine gleichmäßige Wärme über eine große Probe erfordern, kann ein Drei-Zonen-Ofen mit mehreren Reglern notwendig sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert, dass Sie zuerst Ihre Prozessanforderungen klar definieren.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten, Glühen oder grundlegendem Sintern liegt: Ein Standardofen mit einer maximalen Temperatur von 1200°C ist fast immer die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungskeramiken oder Hochtemperaturlegierungen liegt: Sie benötigen ein Hochtemperaturmodell, das 1500°C bis 1700°C erreichen kann, mit geeigneten Heizelementen.

- Wenn Ihr Hauptaugenmerk auf der empfindlichen Materialsynthese oder der Arbeit mit reaktiven Metallen liegt: Ihre Entscheidung muss die Atmosphärenkontrolle (Vakuum oder Inertgas) ebenso stark priorisieren wie den Temperaturbereich.

Letztendlich sollte Ihre Auswahl von der spezifischen Temperatur, Atmosphäre und Gleichmäßigkeit geleitet werden, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Temperaturbereich | Typische max. Temperatur | Gängige Heizelemente | Hauptanwendungen |

|---|---|---|---|

| Standard | Bis 1200°C | Eisen-Chrom-Aluminium (FeCrAl) | Glühen, Anlassen, Allgemeine Materialwärmebehandlung |

| Hochtemperatur | 1200°C bis 1700°C | Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) | Sintern von Hochleistungskeramiken, Kristallwachstum |

| Ultra-Hochtemperatur | Über 1700°C | Molybdän, Wolfram | Spezialisierte Materialforschung (erfordert kontrollierte Atmosphäre) |

Benötigen Sie einen Rohrofen, der genau auf Ihre Anforderungen zugeschnitten ist?

Die Wahl des falschen Temperaturbereichs oder der falschen Konfiguration kann zu kostspieligen Ineffizienzen oder Prozessfehlern führen. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um Ihnen die perfekte Hochtemperaturlösung zu bieten.

- Präzise Abstimmung: Unsere Produktpalette – einschließlich Rohr-, Muffel-, Dreh- sowie Vakuum- und Atmosphärenöfen – deckt das gesamte Spektrum von 800°C bis über 1800°C ab.

- Umfassende Anpassung: Wir sind hervorragend darin, unsere Standardmodelle an Ihre individuellen Anforderungen hinsichtlich Temperaturgleichmäßigkeit, Atmosphärenkontrolle (Vakuum/Inertgas) und Heizzonenlänge anzupassen.

- Expertenberatung: Unser Team hilft Ihnen, die Kompromisse zwischen Kosten, Temperatur und Atmosphäre zu navigieren, um sicherzustellen, dass Sie einen Ofen erhalten, der perfekt zu Ihren wissenschaftlichen oder industriellen Zielen passt.

Gefährden Sie nicht die Qualität Ihrer Forschung oder Produktion. Kontaktieren Sie noch heute unsere Experten für eine kostenlose Beratung und lassen Sie uns eine Lösung entwickeln, die Ihren Erfolg vorantreibt.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit