Der Hauptvorteil der Verwendung eines Drei-Zonen-Rohrofens für die Wärmebehandlung von Fe3GeTe2 ist die Möglichkeit, die Temperaturen in verschiedenen Heizzonen unabhängig voneinander zu steuern. Im Gegensatz zu einem Ein-Zonen-Ofen, der für eine gleichmäßige Erwärmung ausgelegt ist, ermöglicht ein Drei-Zonen-System die Einstellung eines präzisen und stabilen Temperaturgradienten zwischen der Quell- und der Wachstumszone.

Kernpunkt: Die strukturelle Qualität von Fe3GeTe2-Kristallen hängt stark vom chemischen Gasphasentransport (CVT) ab. Ein Drei-Zonen-Ofen ist unerlässlich, da er den spezifischen thermischen Gradienten erzeugt, der zur Kontrolle der Übersättigung des gasförmigen Vorläufers erforderlich ist, was direkt die Keimbildungsrate und die endgültige Kristallreinheit bestimmt.

Die Rolle der Gradientenkontrolle im Kristallwachstum

Einrichtung unterschiedlicher thermischer Umgebungen

Ein Ein-Zonen-Ofen hält normalerweise eine einzige, gleichmäßige Temperatur im gesamten Rohr aufrecht. Im Gegensatz dazu können Sie mit einem Drei-Zonen-Ofen unterschiedliche Temperaturen für die linke, mittlere und rechte Zone einstellen.

Die Konfiguration von Quelle und Wachstum

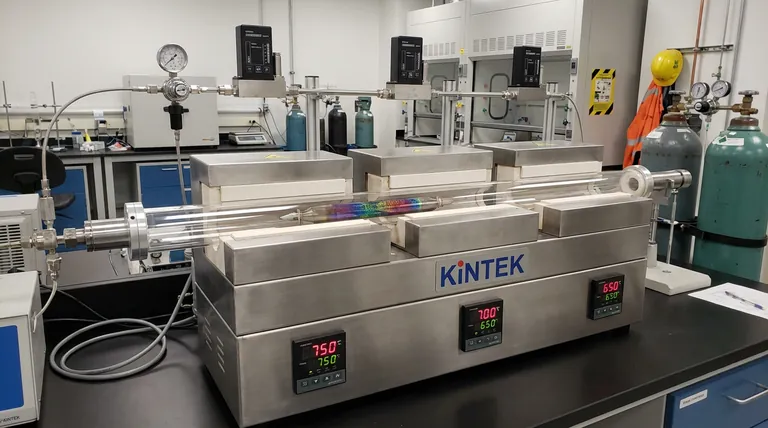

Für Fe3GeTe2 ermöglicht diese Fähigkeit die Erzeugung eines spezifischen thermischen Profils, das für den Transport unerlässlich ist. Sie können eine "Quellzone" mit hoher Temperatur (z. B. 750 °C) aufrechterhalten, während Sie gleichzeitig eine "Wachstumszone" mit niedrigerer Temperatur (z. B. 650 °C) aufrechterhalten.

Stabilität im gesamten Rohr

Die Drei-Zonen-Konfiguration stellt sicher, dass diese Temperaturunterschiede im Laufe der Zeit stabil bleiben. Diese Stabilität verhindert Schwankungen, die den empfindlichen Transport von Materialien vom heißen zum kalten Ende stören könnten.

Auswirkungen auf den chemischen Gasphasentransport (CVT)-Prozess

Antrieb des Transportmechanismus

Der Temperaturgradient ist der "Motor" des CVT-Prozesses. Durch die präzise Steuerung des Unterschieds zwischen der 750 °C heißen Quelle und der 650 °C kühlen Wachstumszone wird der thermodynamische Antrieb geschaffen, der notwendig ist, um das Material durch das Rohr zu bewegen.

Kontrolle der Übersättigung

Der spezifische Gradient bestimmt die Übersättigung des gasförmigen Vorläufers in der Wachstumszone. Wenn der Gradient zu flach oder zu steil ist, unterstützen die Sättigungsgrade kein optimales Wachstum.

Regulierung von Keimbildung und Qualität

Die Übersättigung beeinflusst direkt die Keimbildungsrate. Durch die Feinabstimmung der Zonen zur Steuerung dieser Rate stellen Sie sicher, dass die Fe3GeTe2-Kristalle mit hoher struktureller Qualität wachsen und keine amorphen oder defektbeladenen Festkörper bilden.

Breitere operative Vorteile

Minderung von Randeffekten

Selbst wenn ein relativ flaches Profil angestrebt wird, leiden Ein-Zonen-Öfen oft unter Wärmeverlust an den Enden des Rohrs. Ein Drei-Zonen-Ofen kann dies kompensieren, indem er den äußeren Zonen etwas mehr Leistung zuführt, um eine echte Gleichmäßigkeit über die zentrale Länge zu gewährleisten.

Prozessflexibilität

Die Möglichkeit, Profile anzupassen, bietet erhebliche Vielseitigkeit. Sie können komplexe, mehrstufige Temperaturprogramme durchführen, die ein Ein-Zonen-Regler nicht replizieren kann, und sich an unterschiedliche Materialanforderungen über Fe3GeTe2 hinaus anpassen.

Verständnis der Kompromisse

Komplexität der Kalibrierung

Mit drei unabhängigen Reglern ist das System von Natur aus komplexer. Das Erreichen eines linearen oder spezifischen nichtlinearen Gradienten erfordert eine sorgfältige Kalibrierung, um sicherzustellen, dass die Wärme einer Zone die benachbarte Zone nicht unbeabsichtigt destabilisiert.

Anwendungsfehlanpassung

Wenn Ihr Ziel eine rein isotherme Behandlung ist – wie z. B. Langzeitglühen, bei dem die gesamte Probe genau 700 °C bleiben muss, um die Segregation zu beseitigen – kann ein Drei-Zonen-Ofen unnötig sein. In solchen Fällen ist die Einfachheit eines Ein-Zonen-Ofens oft ausreichend und kostengünstiger.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Fe3GeTe2-Kristalle zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihren spezifischen Prozessschritt ab:

- Wenn Ihr Hauptaugenmerk auf dem chemischen Gasphasentransport (CVT) liegt: Sie müssen einen Drei-Zonen-Ofen verwenden, um den präzisen Gradienten von 750 °C bis 650 °C für eine kontrollierte Keimbildung einzustellen.

- Wenn Ihr Hauptaugenmerk auf einfachem Festphasen-Glühen liegt: Ein Ein-Zonen-Ofen kann ausreichen, vorausgesetzt, er bietet ein stabiles isothermes Feld für Langzeitbehandlungen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Das Drei-Zonen-System bietet eine überlegene Kontrolle über thermische Profile, reduziert Materialverschwendung und gewährleistet konsistente Ausgangschargen.

Durch die Nutzung der unabhängigen Steuerung eines Drei-Zonen-Systems gehen Sie vom einfachen Heizen zur präzisen thermodynamischen Steuerung Ihrer Kristallwachstumsumgebung über.

Zusammenfassungstabelle:

| Merkmal | Ein-Zonen-Rohrofen | Drei-Zonen-Rohrofen |

|---|---|---|

| Temperaturprofil | Gleichmäßig / Isotherm | Anpassbarer Gradient |

| Steuerungsmechanismus | Einzelner Regler | Drei unabhängige Regler |

| CVT-Eignung | Gering (schwierig, Gradienten aufrechtzuerhalten) | Hoch (ideal für Quell-/Wachstumszonen) |

| Minderung von Randeffekten | Schlecht (Wärmeverlust an den Enden) | Ausgezeichnet (kompensiert durch äußere Zonen) |

| Bester Anwendungsfall | Grundlegendes Glühen & Sintern | Komplexes Kristallwachstum & CVD/CVT |

Verbessern Sie die Präzision Ihres Kristallwachstums mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer Fe3GeTe2-Synthese- und Chemical Vapor Transport (CVT)-Prozesse aus. KINTEK bietet branchenführende thermische Lösungen, die durch F&E und Präzisionsfertigung unterstützt werden. Ob Sie fortschrittliche Drei-Zonen-Rohröfen, CVD-Systeme oder kundenspezifische Hochtemperatur-Labröfen benötigen, unsere Ausrüstung ist darauf ausgelegt, die exakten thermischen Gradienten für hochreine Ergebnisse zu liefern.

Sind Sie bereit, die Effizienz und Reproduzierbarkeit Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen

Referenzen

- Microthermoreflectance Characterization of the Band‐Structure Transformations Observed During the Magnetic‐Ordering Transitions of Multilayered 2D Fe <sub>3</sub> GeTe <sub>2</sub> Ferromagnetic Metals. DOI: 10.1002/smsc.202500293

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum sind Hochtemperatur-Rohröfen für Perowskit-Katalysatoren unerlässlich? Präzisionsformung & Kristallisation

- Wie erzeugen Widerstandsheizungsrohröfen Wärme? Effiziente und präzise thermische Lösungen

- Was ist die Funktion eines Rohrofens bei der thermischen Oxidation der Ti6Al4V-Legierung? Verbesserung von Härte und Verschleißfestigkeit

- Wie beeinflussen die Arbeitsbedingungen der Ofenkammer die Wahl eines Rohrofens? Leistung und Kosten optimieren

- Welche Umweltschutzanwendungen nutzen Mehrzonen-Rohröfen? Präzision in der Abfallbehandlung und grünen Technologien freisetzen

- Warum Edelstahl- oder Nickel-Folienauskleidungen in Röhrenöfen verwenden? Schützen Sie Ihre Ausrüstung während der KOH-Aktivierung

- Was ist der Hauptzweck der Verwendung eines Rohrofens während der Entschlichtungsphase? Optimierung der Reinheit der KohlefaserOberfläche

- Wie gewährleistet ein Vertikaler Wirbelschichtofen die Reaktionsstabilität? Schlüsselmechanismen für Schwefeloxidationsversuche