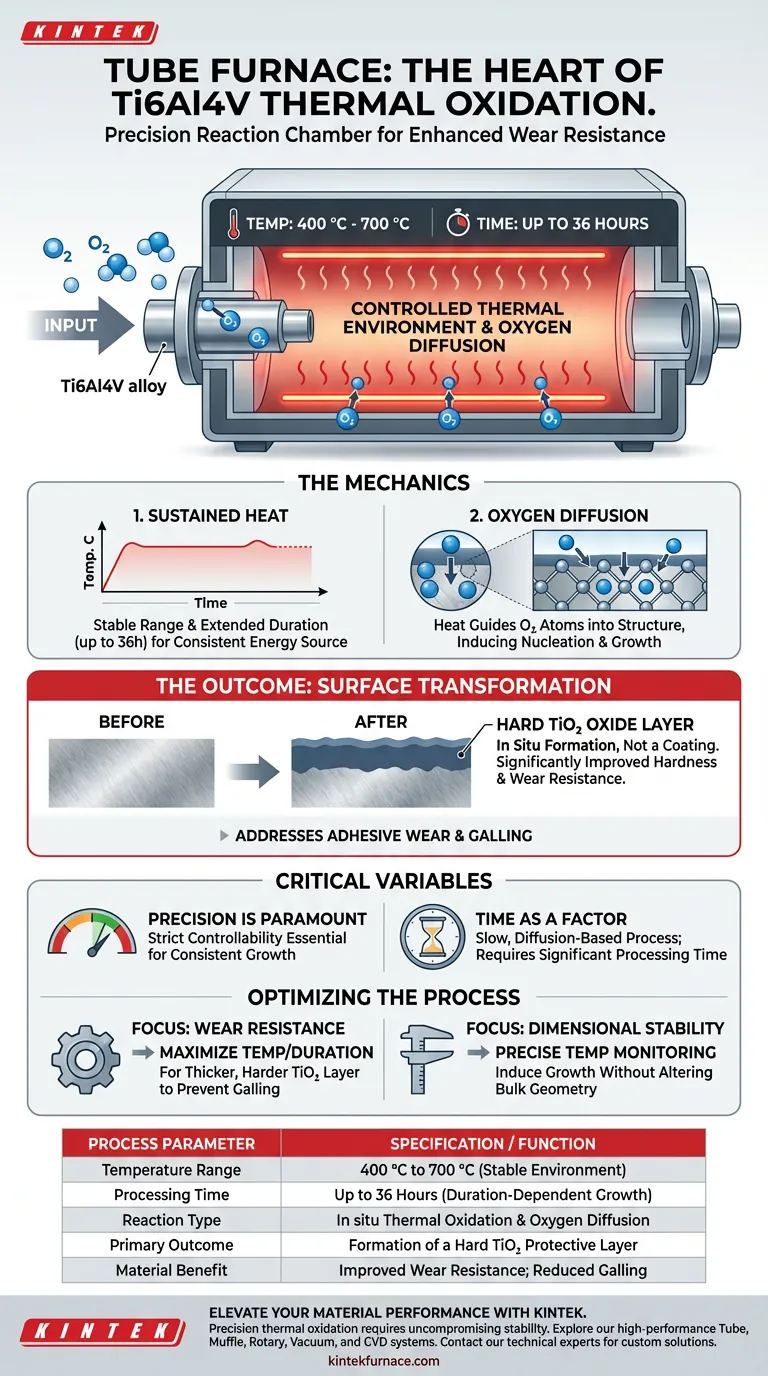

Ein Rohrofen dient als präzise Reaktionskammer, die für die thermische Oxidation der Ti6Al4V-Legierung erforderlich ist. Er schafft eine stabile Hochtemperaturumgebung, die die chemische Wechselwirkung zwischen Sauerstoffmolekülen und der Titanoberfläche erleichtert.

Der Rohrofen liefert die anhaltende Wärme (400 °C bis 700 °C), die für die Sauerstoffdiffusion in die Legierung erforderlich ist. Dieser Prozess induziert die Keimbildung und das Wachstum einer harten TiO2-Oxidschicht, die als Schutzschild dient, um die Verschleißfestigkeit des Materials erheblich zu verbessern.

Die Mechanik der thermischen Oxidation

Schaffung einer kontrollierten thermischen Umgebung

Die Hauptfunktion des Rohrofens besteht darin, einen bestimmten Temperaturbereich, typischerweise zwischen 400 °C und 700 °C, aufrechtzuerhalten.

Diese Stabilität wird über längere Zeiträume aufrechterhalten, oft bis zu 36 Stunden.

Diese anhaltende Wärme ist entscheidend, da die Oberflächenmodifikation nicht augenblicklich erfolgt; sie erfordert eine lang anhaltende, konsistente Energiequelle, um die Reaktion zu erleichtern.

Erleichterung der Sauerstoffdiffusion

Die Ofenumgebung fördert die thermische Reaktion zwischen der Atmosphäre (insbesondere Sauerstoff) und der Oberfläche der Titanlegierung.

Die Wärmeenergie steuert die Diffusion von Sauerstoffatomen in die Materialstruktur.

Diese Diffusion ist der Katalysator für die Keimbildung und das Wachstum der Oxidschicht und verändert die Oberflächenzusammensetzung, ohne das Grundmaterial zu schmelzen.

Das Ergebnis: Oberflächentransformation

Bildung der TiO2-Schicht

Durch diesen kontrollierten Heizprozess wird eine TiO2-Oxidschicht in situ direkt auf der Oberfläche der Ti6Al4V-Legierung gebildet.

Im Gegensatz zu einer aufgebrachten Beschichtung ist diese Schicht chemisch vom Substratmaterial selbst abgeleitet.

Verbesserung der Materialeigenschaften

Das Vorhandensein dieser Oxidschicht verändert die mechanischen Eigenschaften der Oberfläche der Legierung drastisch.

Sie verbessert signifikant die Oberflächenhärte und Verschleißfestigkeit.

Diese Modifikation adressiert effektiv häufige technische Ausfälle wie adhäsiven Verschleiß und Fressen, die bei Reibpaarungen häufige Probleme darstellen.

Kritische Prozessvariablen

Präzision ist entscheidend

Der Erfolg des thermischen Oxidationsprozesses hängt stark von der Steuerbarkeit des Rohrofens ab.

Schwankungen außerhalb des Bereichs von 400 °C bis 700 °C können zu inkonsistentem Oxidwachstum oder zum Nichterreichen der gewünschten Materialeigenschaften führen.

Zeit als Faktor

Dies ist ein langsamer, diffusionsbasierter Prozess und keine schnelle Oberflächenbehandlung.

Betreiber müssen eine beträchtliche Prozesszeit (bis zu 36 Stunden) einplanen, um eine ausreichend dicke und robuste Oxidschicht zu erzielen.

Optimierung des Prozesses für Ihre Anwendung

Um die Vorteile der Verwendung eines Rohrofens für die Modifikation von Ti6Al4V zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Stellen Sie sicher, dass der Ofen den oberen Bereich des Temperaturspektrums oder der Dauer aufrechterhält, um die Dicke und Härte der TiO2-Schicht zu maximieren und Fressen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Überwachen Sie die Temperaturpräzision genau, um das Oxidwachstum zu induzieren, ohne die Grundgeometrie des Bauteils zu verändern.

Der Rohrofen ist nicht nur ein Heizelement; er ist das Werkzeug, das Sauerstoff in ein Härtungsmittel für Titanlegierungen verwandelt.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation / Funktion |

|---|---|

| Temperaturbereich | 400 °C bis 700 °C (stabile Umgebung) |

| Prozesszeit | Bis zu 36 Stunden (dauerabhängiges Wachstum) |

| Reaktionstyp | In situ thermische Oxidation & Sauerstoffdiffusion |

| Hauptergebnis | Bildung einer harten TiO2-Schutzschicht |

| Materialvorteil | Verbesserte Verschleißfestigkeit; reduzierter adhäsiver Verschleiß/Fressen |

Verbessern Sie Ihre Materialleistung mit KINTEK

Die präzise thermische Oxidation von Ti6Al4V erfordert kompromisslose Temperaturstabilität und atmosphärische Kontrolle. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen von Labor- und Industrieanwendungen entwickelt wurden. Egal, ob Sie eine Standardkonfiguration oder eine anpassbare Lösung benötigen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten ist, unsere Hochtemperaturöfen gewährleisten jedes Mal konsistente Ergebnisse.

Bereit, Ihren Legierungsbehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Qunfeng Zeng, Xunkai Wei. Study on High-Temperature, Ultra-Low Wear Behaviors of Ti6Al4V Alloy with Thermal Oxidation Treatment. DOI: 10.3390/coatings14040416

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein kontinuierlicher Bench-Scale-Tropfröhrenpyrolyseur bei FPBO? Maximierung der Ausbeute an hochwertigem Bioöl

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der 600°C Hochtemperatur-Glühung von Pd/TaTiNbZr/Ta-Mehrschichtmembranen?

- Warum muss für die Synthese von mesoporösem magnetischem Kohlenstoff ein Hochvakuumrohr-Ofen verwendet werden? Erreichen Sie noch heute Phasenreinheit

- Was ist die Funktion eines Rohrofens bei der Vereschwefelung von Cu2SnS3? Beherrschen Sie die Phasentransformation von Halbleitermaterialien

- Welche Rolle spielt eine Röhrenofen bei der Umwandlung von Vorläufern in mikrowellenabsorbierende Fe-CN@CoCN? Experten-Einblicke

- Welche Materialien werden für die Rohrkammer in Muffelöfen verwendet? Wählen Sie das richtige Rohr für die Hochtemperaturanforderungen Ihres Labors

- Warum ist ein Gasflussregelsystem für DTF notwendig? Optimierung von Verweilzeit und Ausbrennungsanalyse

- Was sind gängige Materialien für Reaktionsrohre in einem Rohrofen? Ein Leitfaden zu Aluminiumoxid, Quarz und mehr