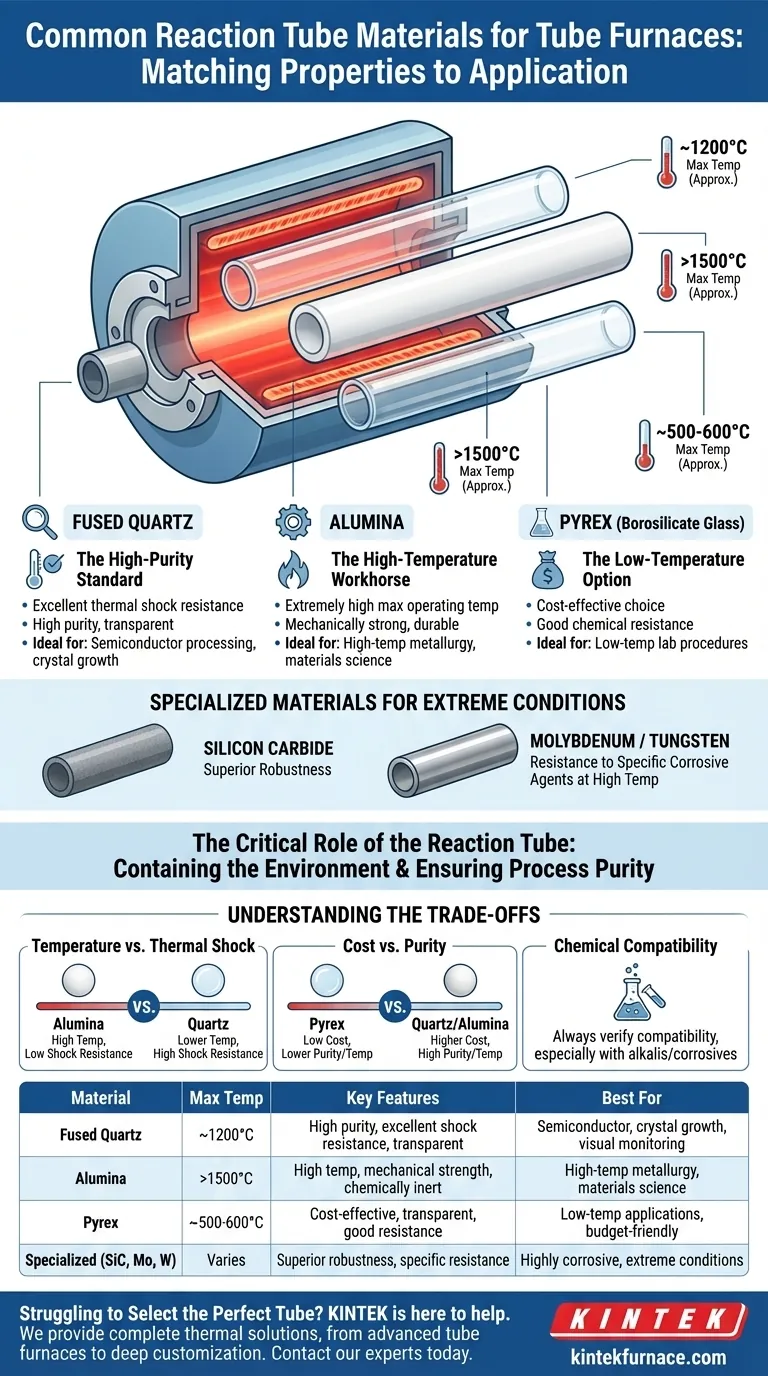

Die gängigsten Materialien für Reaktionsrohre in einem Rohrofen sind Aluminiumoxid, Schmelzquarz und Pyrex (Borosilikatglas). Die ideale Wahl ist keine Frage der Qualität, sondern der Abstimmung der spezifischen Eigenschaften des Materials – wie seiner maximalen Betriebstemperatur und chemischen Inertheit – auf die genauen Anforderungen Ihrer Anwendung. Für stark korrosive oder spezielle Bedingungen werden auch Materialien wie Siliziumkarbid, Molybdän oder Wolfram verwendet.

Die Auswahl eines Ofenrohrs besteht nicht darin, das einzige „beste“ Material zu finden, sondern vielmehr darin, die kritischen Kompromisse zwischen der maximalen Temperatur eines Materials, seiner Beständigkeit gegen thermische Schocks und seiner chemischen Kompatibilität mit Ihrem Prozess zu verstehen.

Verständnis der Kernmaterialeigenschaften

Das Reaktionsrohr ist das Herzstück des Ofens und schafft die kontrollierte Umgebung, in der Ihr Prozess stattfindet. Jedes Material bietet eine Reihe von Vorteilen.

Schmelzquarz: Der Standard für hohe Reinheit

Schmelzquarz ist eine Form von hochreinem Glas, das für seine hervorragenden thermischen Eigenschaften und seine Reinheit geschätzt wird. Es ist eine gängige Wahl für die Halbleiterverarbeitung und das Kristallwachstum.

Sein Hauptvorteil ist ein sehr geringer Wärmeausdehnungskoeffizient, der ihm eine ausgezeichnete Beständigkeit gegen thermische Schocks verleiht. Sie können ihn relativ schnell erhitzen und abkühlen, ohne dass er reißt.

Aluminiumoxid: Das Arbeitspferd für hohe Temperaturen

Aluminiumoxid (Aluminiumoxid, Al₂O₃) ist ein robustes Keramikmaterial, das für seine extrem hohe Betriebstemperatur und mechanische Festigkeit bekannt ist. Es ist das bevorzugte Material für viele Hochtemperatur-Metallurgie- und Materialwissenschaftsanwendungen.

Es ist in den meisten Situationen chemisch inert und bietet eine ausgezeichnete Haltbarkeit. Es ist jedoch opak, was die direkte visuelle Überwachung des Prozesses im Inneren verhindert.

Pyrex (Borosilikatglas): Die Option für niedrige Temperaturen

Pyrex ist eine Art Borosilikatglas, das eine kostengünstige Option für Anwendungen bei niedrigeren Temperaturen darstellt, typischerweise unter 500-600 °C.

Es ist transparent und bietet eine gute chemische Beständigkeit für viele gängige Laborverfahren, kann jedoch nicht die extremen Temperaturen bewältigen, denen Quarz oder Aluminiumoxid standhalten können.

Spezialmaterialien für extreme Bedingungen

Für Prozesse, die stark korrosive Materialien oder einzigartige physikalische Anforderungen beinhalten, reichen Standardoptionen möglicherweise nicht aus.

Materialien wie Siliziumkarbid bieten überlegene Robustheit, während Metalle wie Molybdän und Wolfram wegen ihrer Beständigkeit gegen bestimmte korrosive Mittel bei hohen Temperaturen eingesetzt werden.

Die entscheidende Rolle des Reaktionsrohrs

Das Rohr hält nicht nur die Probe, sondern definiert die gesamte Prozessumgebung.

Eindämmung der Umgebung

Das Rohr fungiert als abgedichtete Kammer. Dies ermöglicht es Ihnen, hochkontrollierte Bedingungen zu schaffen, wie z. B. eine Hochvakuumumgebung oder eine spezifische Prozessatmosphäre unter Verwendung von inerten (z. B. Argon) oder reaktiven Gasen.

Gewährleistung der Prozessreinheit

Das Reaktionsrohr muss chemisch inert sein und darf bei hohen Temperaturen nicht mit Ihrer Probe oder den Prozessgasen reagieren. Die hohe thermische Stabilität und chemische Beständigkeit von Aluminiumoxid und Quarz sind genau der Grund, warum sie für empfindliche Anwendungen ausgewählt werden.

Verständnis der Kompromisse

Die Auswahl des richtigen Materials erfordert die Abwägung konkurrierender Faktoren. Ein Fehler hier kann zu fehlgeschlagenen Experimenten und beschädigten Geräten führen.

Temperatur vs. Thermischer Schock

Aluminiumoxid hat eine höhere maximale Betriebstemperatur als Quarz, ist aber anfälliger für thermische Schocks. Es muss langsam und vorsichtig erhitzt und abgekühlt werden, um Risse zu vermeiden.

Quarz verträgt schnelle Temperaturänderungen wesentlich besser und ist daher fehlerverzeihender. Seine maximale Dauergebrauchstemperatur ist jedoch niedriger als die von Aluminiumoxid.

Kosten vs. Reinheit

Pyrex ist bei weitem die wirtschaftlichste Wahl, ist aber streng auf Arbeiten bei niedrigen Temperaturen beschränkt. Hochreine Schmelzquarz- und Aluminiumoxidrohre sind erheblich teurer, aber für zuverlässige Hochtemperaturergebnisse unerlässlich.

Chemische Kompatibilität

Obwohl Quarz und Aluminiumoxid hochgradig inert sind, sind sie nicht universell immun. Quarz kann beispielsweise bei hohen Temperaturen von Laugen angegriffen werden. Überprüfen Sie immer, ob Ihr gewähltes Rohrmaterial mit den spezifischen Chemikalien in Ihrem Prozess kompatibel ist.

Die richtige Wahl für Ihren Prozess treffen

Nutzen Sie Ihre primäre Prozessanforderung als entscheidenden Faktor für Ihre Auswahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Haltbarkeit (über 1200 °C) liegt: Aluminiumoxid ist die Standardwahl, aber stellen Sie sicher, dass Sie langsame Heiz- und Kühlraten programmieren.

- Wenn Ihr Hauptaugenmerk auf Hochreinheitsverarbeitung und thermischer Schockbeständigkeit liegt: Schmelzquarz ist das ideale Material, insbesondere wenn eine visuelle Beobachtung Ihrer Probe erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Arbeiten bei niedrigen Temperaturen (unter 600 °C) mit einem begrenzten Budget liegt: Pyrex (Borosilikatglas) ist eine vollkommen geeignete und kostengünstige Option.

- Wenn Ihr Hauptaugenmerk auf der Handhabung hochkorrosiver Materialien liegt: Sie müssen spezielle Rohre aus Materialien wie Siliziumkarbid oder bestimmten Metallen untersuchen.

Die Auswahl des richtigen Rohrmaterials ist der grundlegende Schritt, um wiederholbare und zuverlässige Ergebnisse in Ihrem Hochtemperaturprozess zu erzielen.

Zusammenfassungstabelle:

| Material | Max. Temp. (ca.) | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Schmelzquarz | ~1200°C | Hohe Reinheit, ausgezeichnete thermische Schockbeständigkeit, transparent | Halbleiterverarbeitung, Kristallwachstum, Prozesse, die visuelle Überwachung erfordern |

| Aluminiumoxid | >1500°C | Hohe Temperatur, mechanische Festigkeit, chemisch inert | Hochtemperatur-Metallurgie, Materialwissenschaft, langlebige Anwendungen |

| Pyrex (Borosilikatglas) | ~500-600°C | Kostengünstig, transparent, gute chemische Beständigkeit | Niedertemperaturanwendungen mit begrenztem Budget |

| Spezial (z. B. SiC, Mo, W) | Variiert | Überlegene Robustheit, spezifische chemische Beständigkeit | Hochkorrosive Umgebungen, extreme Bedingungen |

Schwierigkeiten bei der Auswahl des perfekten Rohrs für Ihren Prozess?

Die Wahl des richtigen Reaktionsrohrmaterials ist entscheidend für den Erfolg und die Sicherheit Ihrer Hochtemperaturanwendungen. Die falsche Wahl kann zu fehlgeschlagenen Experimenten, kontaminierten Proben und beschädigten Geräten führen.

KINTEK hilft Ihnen gerne weiter. Wir verkaufen nicht nur Rohrofen, sondern bieten komplette thermische Lösungen. Mit unseren außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten bieten wir tiefgreifende Anpassungen, um sicherzustellen, dass Ihr Reaktionsrohr genau Ihren einzigartigen Anforderungen an Temperatur, Atmosphäre und chemische Kompatibilität entspricht.

Unsere Expertise umfasst:

- Fortschrittliche Hochtemperaturöfen: Unsere Produktlinie umfasst Rohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme.

- Tiefgreifende Anpassung: Wir passen Reaktionsrohre und Ofensysteme an Ihre genauen Prozessanforderungen an, egal ob Sie mit empfindlichen Materialien oder hochkorrosiven Umgebungen arbeiten.

Lassen Sie uns Ihren Prozess gemeinsam optimieren. Kontaktieren Sie noch heute unsere Experten für eine Beratung und stellen Sie sicher, dass Sie das richtige Werkzeug für die jeweilige Aufgabe haben.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle