Im Kern schaffen Rohröfen die makellosen, hochtemperaturigen und streng kontrollierten atmosphärischen Bedingungen, die für die Herstellung moderner Elektronik und Energiespeichergeräte unerlässlich sind. In der Halbleiterfertigung werden sie für kritische Prozesse wie Glühen und chemische Gasphasenabscheidung eingesetzt, während sie in der Batterieproduktion die Synthese und Behandlung von Elektrodenmaterialien durch Methoden wie Sintern und Graphitieren ermöglichen.

Die wesentliche Rolle eines Rohrofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine Miniatur-, isolierte Umgebung zu schaffen. Dies ermöglicht die präzise thermische Verarbeitung empfindlicher Materialien, schützt sie vor atmosphärischer Kontamination und gewährleistet die strukturelle Reinheit, die für Hochleistungs-Halbleiter und -Batterien erforderlich ist.

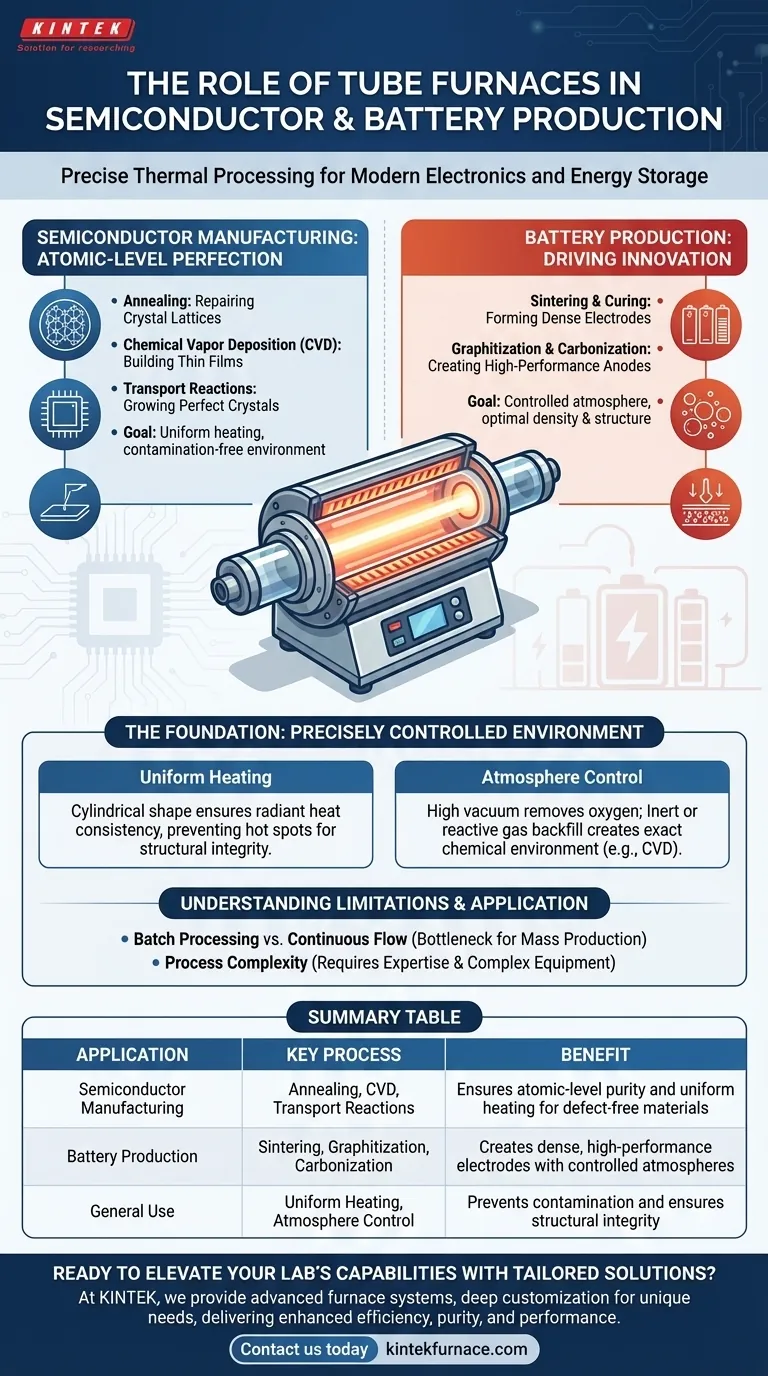

Das Fundament: Eine präzise kontrollierte thermische Umgebung

Die Stärke eines Rohrofens liegt in seinem einfachen Design: eine zylindrische Kammer, typischerweise aus Quarz oder Keramik, die auf extreme Temperaturen erhitzt werden kann. Dieses Design ist grundlegend für seine Rolle in der High-Tech-Fertigung.

Gleichmäßige Erwärmung für strukturelle Integrität

Die zylindrische Form des Rohrs gewährleistet, dass das darin befindliche Material eine außergewöhnlich gleichmäßige Strahlungswärme erhält. Dies verhindert Hot Spots und Ungleichmäßigkeiten, was für Prozesse, die von einer perfekten Kristallstruktur oder Materialdichte abhängen, entscheidend ist.

Eine präzise Temperatur wird durch ausgeklügelte Thermoelement-Rückkopplungsschleifen aufrechterhalten, die sicherstellen, dass die Prozessbedingungen bis auf Bruchteile eines Grades stabil gehalten werden.

Atmosphärenkontrolle zur Eliminierung von Verunreinigungen

Das wichtigste Merkmal ist die Fähigkeit, die Atmosphäre im Inneren des Rohrs zu kontrollieren. Die Kammer kann versiegelt und auf ein Hochvakuum evakuiert werden, wodurch Sauerstoff und andere reaktive Gase entfernt werden, die andernfalls die Materialien bei hohen Temperaturen kontaminieren und zerstören würden.

Nach dem Evakuieren kann das Rohr mit einem spezifischen Inertgas (wie Argon oder Stickstoff) oder einem reaktiven Gas rückgespült werden, wodurch die exakte chemische Umgebung geschaffen wird, die für einen bestimmten Prozess, wie die chemische Gasphasenabscheidung, erforderlich ist.

Wie Rohröfen die Halbleiterfertigung ermöglichen

Das Ziel bei der Halbleiterfertigung ist die Perfektion auf atomarer Ebene. Rohröfen bieten die Kontrolle, die dafür notwendig ist.

Glühen: Reparatur von Kristallgittern

Während Prozessen wie der Ionenimplantation wird das Kristallgitter des Siliziumwafers beschädigt. Glühen ist ein Wärmebehandlungsprozess, der es den Atomen ermöglicht, sich neu zu organisieren und diesen Schaden zu reparieren, wodurch die elektrischen Eigenschaften des Wafers wiederhergestellt werden.

Dies erfordert eine gleichmäßige Erwärmung in einer kontaminationsfreien Umgebung, um die Einführung von Defekten zu verhindern, eine Aufgabe, für die Rohröfen perfekt geeignet sind.

Chemische Gasphasenabscheidung (CVD): Aufbau dünner Schichten

CVD ist ein Prozess, bei dem ein reaktives Gas in den Ofen geleitet wird, wo es sich auf der heißen Waferoberfläche zersetzt, um eine dünne, feste Schicht abzuscheiden. Diese Schichten bilden die isolierenden und leitenden Schichten eines Mikrochips.

Die kontrollierte Atmosphäre und präzise Temperatur des Rohrofens sind entscheidend für die Steuerung der chemischen Reaktion und die Sicherstellung, dass die abgeschiedene Schicht die gewünschte Dicke und Reinheit aufweist.

Transportreaktionen: Züchten perfekter Kristalle

Für einige fortgeschrittene Materialien werden Rohröfen für Transportreaktionen verwendet, bei denen ein Material an einem Ende des Rohrs verdampft und als reiner Kristall am kühleren Ende wieder abgeschieden wird. Dieser Prozess erfordert den stabilen Temperaturgradienten, den ein Rohrofen bieten kann.

Wie Rohröfen die Batterieinnovation vorantreiben

In der Batterieproduktion wird die Leistung durch die chemische Zusammensetzung und physikalische Struktur der Elektrodenmaterialien bestimmt. Rohröfen sind wichtige Werkzeuge zur Entwicklung und Verfeinerung dieser Materialien.

Sintern und Härten: Bilden dichter Elektrodenmaterialien

Sintern ist ein Prozess, der Wärme nutzt, um Partikel ohne Schmelzen zu einer festen, dichten Masse zu verschmelzen. Dies wird zur Herstellung der Kathoden und Anoden für Lithium-Ionen-Batterien verwendet.

Die Durchführung dieses Prozesses in einem Vakuum- oder Inertgasrohrofen verhindert Oxidation und stellt sicher, dass die fertige Elektrode die korrekte Dichte und Porosität aufweist, was sich direkt auf Kapazität und Lebensdauer der Batterie auswirkt.

Graphitierung und Karbonisierung: Erzeugen von Hochleistungsanoden

Hochleistungs-Anodenmaterialien, insbesondere synthetisches Graphit, werden durch Graphitierung hergestellt – einen sehr Hochtemperaturprozess, der Kohlenstoffvorläufer in einen hochstrukturierten Graphitkristall umwandelt.

Dies muss in einer sauerstofffreien Umgebung geschehen, um zu verhindern, dass der Kohlenstoff verbrennt, was den Rohrofen zu einem unverzichtbaren Werkzeug für diesen kritischen Schritt in der fortschrittlichen Anodenproduktion macht.

Verständnis der Einschränkungen und Kompromisse

Obwohl unverzichtbar, sind Rohröfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur korrekten Anwendung.

Batch-Verarbeitung vs. kontinuierlicher Fluss

Traditionelle Rohröfen sind von Natur aus Batch-Verarbeitungswerkzeuge. Dies ist ideal für Forschung, Entwicklung und hochwertige Produktion mit geringerem Volumen, wo Präzision entscheidend ist. Für die Massenproduktion, die oft kontinuierliche Flusssysteme bevorzugt, kann dies jedoch ein Engpass sein.

Prozesskomplexität

Das Erreichen und Aufrechterhalten eines hochreinen Vakuums oder einer spezifischen Gasatmosphäre erfordert komplexe unterstützende Ausrüstung wie Pumpen, Ventile und Gasregler. Der Betrieb dieser Systeme erfordert ein hohes Maß an technischem Fachwissen, um Prozesswiederholbarkeit und Sicherheit zu gewährleisten.

Dies auf Ihr Ziel anwenden

Ihre Wahl und Verwendung eines Rohrofens sollte sich an Ihrem Endziel orientieren, da seine Stärke in der präzisen Kontrolle der Verarbeitungsumgebung liegt.

- Wenn Ihr Hauptaugenmerk auf der Reinheit von Halbleitern liegt: Priorisieren Sie ein Ofensystem mit Hochvakuumfähigkeiten und präziser Gasflusskontrolle, um alle Kontaminationsquellen während des Glühens und der Abscheidung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Leistung von Batteriematerialien liegt: Konzentrieren Sie sich auf das Erreichen gleichmäßiger Temperaturzonen und einer stabilen inerten Atmosphäre, um ein vollständiges Sintern oder Graphitieren für optimale Materialdichte und -struktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie einen vielseitigen Rohrofen, der eine breite Palette von Temperaturen, Atmosphären und Rohrgrößen aufnehmen kann, um mit neuartigen Materialien und Prozessen zu experimentieren.

Letztendlich ist die Beherrschung der kontrollierten Umgebung eines Rohrofens grundlegend für die Herstellung der Materialien, die unsere digitale Welt und Energiezukunft antreiben.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Vorteil |

|---|---|---|

| Halbleiterfertigung | Glühen, CVD, Transportreaktionen | Gewährleistet Reinheit auf atomarer Ebene und gleichmäßige Erwärmung für defektfreie Materialien |

| Batterieproduktion | Sintern, Graphitierung, Karbonisierung | Erzeugt dichte, hochleistungsfähige Elektroden mit kontrollierten Atmosphären |

| Allgemeine Verwendung | Gleichmäßige Erwärmung, Atmosphärenkontrolle | Verhindert Kontamination und gewährleistet strukturelle Integrität bei empfindlichen Materialien |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern?

Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Ofensysteme wie Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen in der Halbleiter- und Batterieproduktion und liefert verbesserte Effizienz, Reinheit und Leistung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten