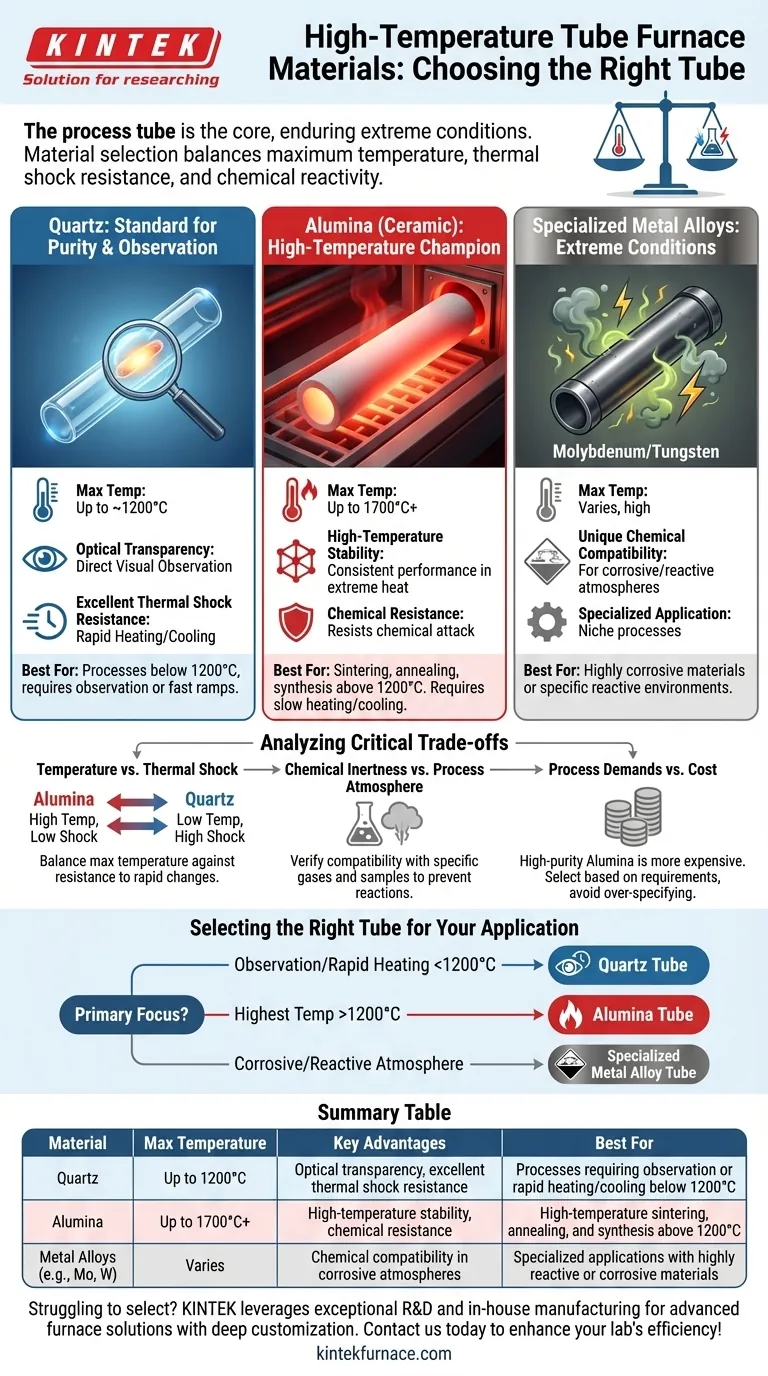

Der Kern jedes Hochtemperatur-Rohrofens ist das Prozessrohr, das die Probe und die Atmosphäre aufnehmen und gleichzeitig extremen Bedingungen standhalten muss. Die am häufigsten verwendeten Materialien für diese Rohre sind Quarz, hochreines Aluminiumoxid (eine Keramik) und in speziellen Fällen Metalllegierungen wie Molybdän oder Wolfram. Die Wahl hängt vollständig von der spezifischen Temperatur, Atmosphäre und den Heiz- oder Kühlraten ab, die für Ihren Prozess erforderlich sind.

Die Auswahl eines Ofenrohrs ist eine kritische Entscheidung, die auf einem Kompromiss beruht. Sie müssen die maximal erforderliche Temperatur mit der Beständigkeit des Materials gegen Thermoschock und chemische Reaktivität abwägen, um die Integrität Ihres Experiments und die Langlebigkeit des Ofens zu gewährleisten.

Grundlagen der Rohrwerkstoffe

Das Material des Prozessrohrs ist kein nachträglicher Gedanke; es ist eine grundlegende Komponente, die die Betriebsgrenzen Ihres Ofens bestimmt. Jedes Material bietet ein eigenes Profil von Stärken und Schwächen.

Quarz: Der Standard für Reinheit und Beobachtung

Quarzrohre sind eine vielseitige und gängige Wahl, insbesondere für Prozesse bis ca. 1200 °C. Ihr Hauptvorteil ist die optische Transparenz, die eine direkte visuelle Beobachtung der Probe während des Erhitzens ermöglicht.

Sie weisen auch eine ausgezeichnete Thermoschockbeständigkeit auf, was bedeutet, dass sie relativ schnelle Temperaturänderungen ohne Rissbildung überstehen können. Dies macht sie für Prozesse geeignet, die schnellere Heiz- oder Kühlrampen erfordern.

Aluminiumoxid (hochreine Keramik): Der Hochtemperatur-Champion

Wenn Ihr Prozess Temperaturen von über 1200 °C erfordert, ist Aluminiumoxid der Standard. Diese undurchsichtigen Keramikrohre können je nach Reinheit konstant bei Temperaturen bis zu 1700 °C oder sogar höher betrieben werden.

Aluminiumoxid bietet eine außergewöhnliche Hochtemperaturstabilität und ist äußerst beständig gegen chemische Angriffe. Es ist das bevorzugte Material für Hochtemperatur-Sinter-, Glüh- und Syntheseanwendungen.

Spezialisierte Metalllegierungen: Für extreme Bedingungen

Für bestimmte Nischenanwendungen mit hochkorrosiven Materialien oder spezifischen reaktiven Atmosphären sind weder Quarz noch Aluminiumoxid geeignet. In diesen Fällen können Rohre aus Molybdän oder Wolfram verwendet werden.

Diese Metallrohre werden aufgrund ihrer einzigartigen chemischen Kompatibilität unter Bedingungen gewählt, die keramische Alternativen zerstören würden. Ihre Verwendung ist hoch spezialisiert und auf sehr spezifische Prozessanforderungen zugeschnitten.

Analyse der kritischen Kompromisse

Die Wahl des richtigen Rohrmaterials erfordert eine Reihe kritischer Kompromisse. Ein Missverständnis dieser kann zu fehlgeschlagenen Experimenten, Probenkontamination oder beschädigter Ausrüstung führen.

Temperatur vs. Thermoschockbeständigkeit

Dies ist der grundlegendste Kompromiss. Aluminiumoxid kann die höchsten Temperaturen erreichen, ist aber anfälliger für Risse durch Thermoschock. Es muss langsam und kontrolliert erwärmt und gekühlt werden.

Umgekehrt hat Quarz eine niedrigere maximale Betriebstemperatur, kann aber viel schnellere Temperaturänderungen bewältigen. Das Überschreiten der thermischen Grenze eines Quarzrohrs führt dazu, dass es weich wird und sich verformt.

Chemische Inertheit vs. Prozessatmosphäre

Obwohl sowohl Quarz als auch Aluminiumoxid als sehr inert gelten, sind sie nicht gegen alle Chemikalien immun. Zum Beispiel kann Aluminiumoxid bei hohen Temperaturen von bestimmten alkalischen Umgebungen angegriffen werden.

Es ist entscheidend, die Kompatibilität des gewählten Rohrmaterials mit den spezifischen Gasen und Probenmaterialien zu überprüfen, die Sie verwenden werden, um unerwünschte Reaktionen zu verhindern und die Prozessreinheit zu gewährleisten.

Prozessanforderungen vs. Kosten

Hochreine Aluminiumoxidrohre sind im Allgemeinen teurer als Quarzrohre. Die Kosten steigen mit dem Durchmesser, der Länge und dem Reinheitsgrad des Rohrs. Daher ist es am praktischsten, das Material zu wählen, das Ihre Anforderungen erfüllt, ohne über die Bedingungen hinauszugehen, die Sie nie benötigen werden.

Auswahl des richtigen Rohrs für Ihre Anwendung

Ihre Wahl sollte sich nach den spezifischen Zielen Ihrer Arbeit richten. Verwenden Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Prozessbeobachtung oder schnellen Heizzyklen unter 1200 °C liegt: Ein Quarzrohr ist die ideale Wahl aufgrund seiner optischen Klarheit und hervorragenden Thermoschockbeständigkeit.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 1200 °C) zu erreichen: Ein Aluminiumoxidrohr ist aufgrund seiner überlegenen Stabilität und Leistung bei extremer Hitze notwendig.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hochkorrosiven Mitteln oder einzigartigen reaktiven Atmosphären liegt: Sie müssen ein spezialisiertes Metalllegierungsrohr untersuchen, das für Ihre spezifische chemische Umgebung ausgelegt ist.

Durch die Abstimmung des Rohrmaterials auf Ihre Betriebsparameter gewährleisten Sie die Sicherheit Ihrer Ausrüstung, die Integrität Ihres Prozesses und die Zuverlässigkeit Ihrer Ergebnisse.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptvorteile | Am besten geeignet für |

|---|---|---|---|

| Quarz | Bis 1200 °C | Optische Transparenz, ausgezeichnete Thermoschockbeständigkeit | Prozesse, die Beobachtung oder schnelles Heizen/Kühlen unter 1200 °C erfordern |

| Aluminiumoxid | Bis 1700 °C+ | Hochtemperaturstabilität, chemische Beständigkeit | Hochtemperatur-Sintern, Glühen und Synthese über 1200 °C |

| Metalllegierungen (z. B. Molybdän, Wolfram) | Variiert | Chemische Kompatibilität in korrosiven Atmosphären | Spezialisierte Anwendungen mit hochreaktiven oder korrosiven Materialien |

Fällt es Ihnen schwer, das richtige Rohrmaterial für Ihren Hochtemperaturofen auszuwählen? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken und tiefgreifenden Anpassungsmöglichkeiten passen wir unsere Produkte präzise an Ihre einzigartigen experimentellen Anforderungen an, um optimale Leistung und Langlebigkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung