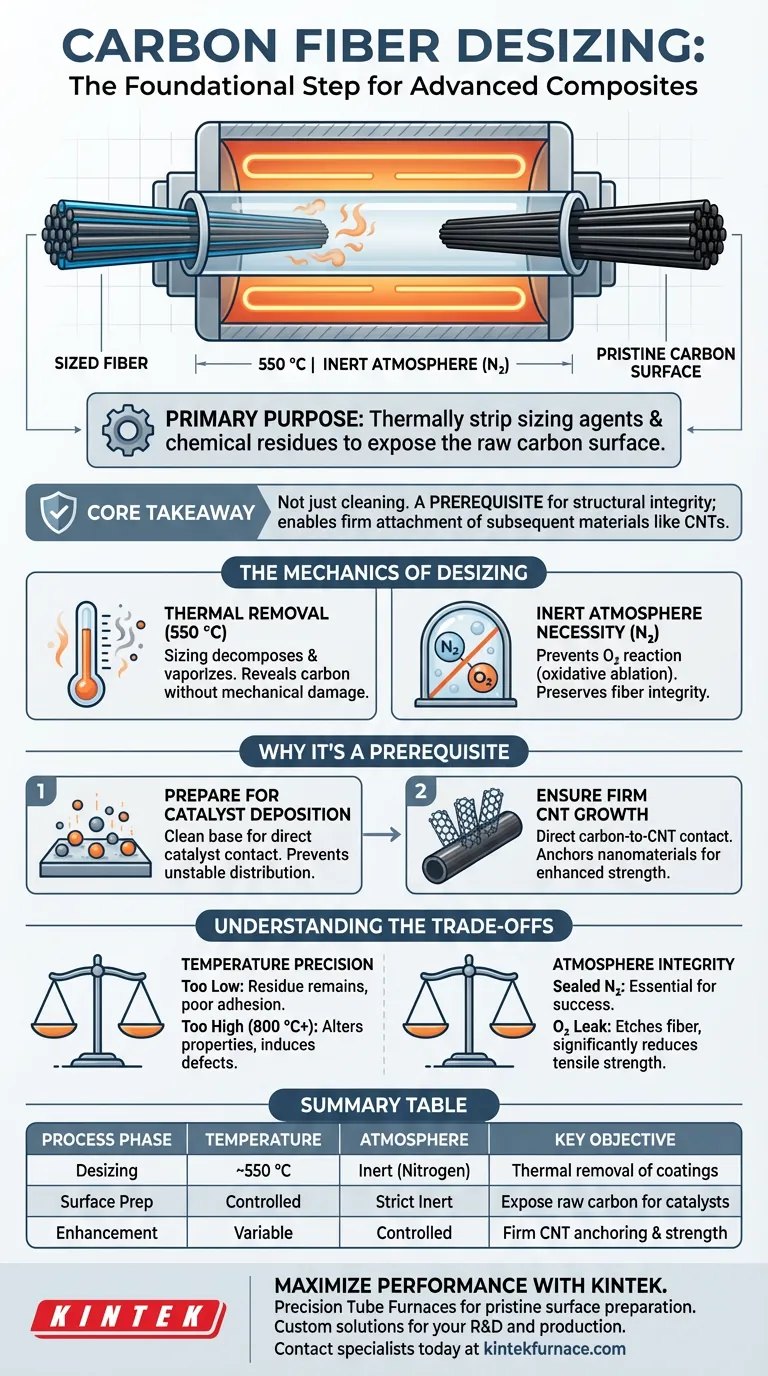

Der Hauptzweck der Verwendung eines Rohrofens während der Entschlichtungsphase ist die thermische Entfernung von Schlichtemitteln und chemischen Rückständen von der Oberfläche der Kohlefaser.

Durch das Brennen der ursprünglichen Kohlefasern bei etwa 550 °C in einer inerten Atmosphäre entfernt der Ofen die während der ursprünglichen Herstellung aufgebrachte schützende Polymerbeschichtung (Schlichte). Dieser Prozess legt die rohe Kohlenstoffoberfläche frei und schafft eine makellose Basis, die für fortschrittliche Modifikationen erforderlich ist.

Kernbotschaft Die Entschlichtung ist der grundlegende Schritt für die Grenzflächentechnik bei Kohlefaserverbundwerkstoffen. Es handelt sich nicht nur um einen Reinigungsprozess, sondern um eine Voraussetzung für die strukturelle Integrität; ohne die Entfernung dieser Rückstände können nachfolgende Materialien wie Kohlenstoffnanoröhren (CNTs) nicht fest mit der Faser verbunden werden.

Die Mechanik der Entschlichtung

Thermische Entfernung von Schlichtemitteln

Der Rohrofen bietet eine kontrollierte Hochtemperaturumgebung, um die kommerzielle "Schlichte" abzubrennen – eine dünne Polymerbeschichtung, die ursprünglich zum Schutz der Faser während der Handhabung aufgebracht wurde.

Bei 550 °C zersetzen und verdampfen diese organischen Schlichtemittel. Dies legt die darunter liegende Kohlenstoffstruktur frei, ohne die Faser mechanisch zu beschädigen.

Die Notwendigkeit einer inerten Atmosphäre

Ein Rohrofen ist entscheidend, da er während des Heizprozesses eine streng kontrollierte inerte Atmosphäre (typischerweise Stickstoff) ermöglicht.

Wenn dieser Prozess an Luft durchgeführt würde, würde der Sauerstoff bei diesen Temperaturen mit dem Kohlenstoff reagieren, was zu einer oxidativen Ablation (Verbrennung) der Faser selbst führen würde. Der Rohrofen stellt sicher, dass nur die Schlichte entfernt wird, während die Kohlefaser intakt bleibt.

Warum Entschlichtung eine Voraussetzung ist

Vorbereitung für die Katalysatordeposition

Das unmittelbare Ziel der Entschlichtung ist die Bereitstellung einer sauberen Basis für die Abscheidung von Katalysatoren.

Wenn Rückstände verbleiben, sitzen die in nachfolgenden Schritten verwendeten Katalysatorpartikel auf der Schlichte und nicht auf dem Kohlenstoff. Wenn sich die Schlichte zersetzt oder verschiebt, wird die Katalysatorverteilung instabil.

Sicherstellung eines festen CNT-Wachstums

Das ultimative Ziel ist oft das Wachstum von Kohlenstoffnanoröhren (CNTs) auf der Faseroberfläche, um die Festigkeit des Verbundwerkstoffs zu erhöhen.

Damit CNTs fest wachsen und sich an der Faser verankern können, benötigen sie direkten Kontakt mit dem Kohlenstoffsubstrat. Die Entschlichtung entfernt die physische Barriere zwischen der Faser und dem neuen Nanomaterial und verhindert schwache Grenzflächen, die unter Belastung versagen würden.

Verständnis der Kompromisse

Temperaturpräzision vs. Faserschädigung

Während der Rohrofen eine präzise Erwärmung ermöglicht, ist die Temperaturkontrolle von größter Bedeutung.

Wenn die Temperatur zu niedrig ist, bleiben Schlichtungsrückstände zurück, was zu einer schlechten Haftung zukünftiger Beschichtungen führt. Wenn die Temperatur das spezifische Entschlichtungsfenster überschreitet (z. B. sich den Karbonisierungstemperaturen von 800 °C+ nähert, die für andere Vorläufer verwendet werden), riskieren Sie, die intrinsischen mechanischen Eigenschaften der Faser zu verändern oder unerwünschte Defekte zu induzieren.

Atmosphärenintegrität

Die Wirksamkeit des Prozesses hängt vollständig von der Abdichtung und dem Fluss des Inertgases ab.

Selbst ein geringer Leck im Rohrofen führt zum Eintritt von Sauerstoff. Bei 550 °C reinigt der Sauerstoffeintritt die Faser nicht nur; er beginnt, den Faserdurchmesser zu ätzen und abzubauen, was die Zugfestigkeit des Endmaterials erheblich reduziert.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie Fasern für die Forschung oder industrielle Anwendungen vorbereiten, die Entschlichtungsparameter müssen mit Ihren nachgelagerten Verarbeitungsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Stellen Sie sicher, dass Ihr Ofen stabile 550 °C aufrechterhält, um organische Rückstände vollständig zu zersetzen, ohne thermische Überschreitungen.

- Wenn Ihr Hauptaugenmerk auf Verbundwerkstofffestigkeit (CNT-Pfropfung) liegt: Verifizieren Sie, dass die inerte Atmosphäre streng aufrechterhalten wird, um Oberflächenpitting zu verhindern, was sicherstellt, dass die CNTs an einem glatten, unbeschädigten Substrat verankert werden.

Der Erfolg jeder fortschrittlichen Modifikation von Kohlefasern hängt vollständig von der Qualität dieser anfänglichen Oberflächenvorbereitung ab.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Atmosphäre | Schlüsselziel |

|---|---|---|---|

| Entschlichtung | ~550 °C | Inert (Stickstoff) | Thermische Entfernung von Polymerbeschichtungen/Schlichte |

| Oberflächenvorbereitung | Kontrolliert | Streng Inert | Freilegung von rohem Kohlenstoff für die Katalysatordeposition |

| Verbesserung | Variabel | Kontrolliert | Sicherstellung einer festen CNT-Verankerung und Grenzflächenfestigkeit |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise Entschlichtung ist die Grundlage für Hochleistungs-Kohlefaserverbundwerkstoffe. Bei KINTEK bieten wir die fortschrittliche thermische Technologie, die erforderlich ist, um eine makellose Oberflächenvorbereitung zu erreichen, ohne die Faserintegrität zu beeinträchtigen.

Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen. Unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um Ihre einzigartigen Entschlichtungsparameter und Atmosphärenanforderungen zu erfüllen.

Bereit, Ihre Forschungs- und Produktionsstandards zu verbessern?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre individuelle Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Suma Ayyagari, Marwan Al‐Haik. Mitigating Crack Propagation in Hybrid Composites: An Experimental and Computational Study. DOI: 10.3390/jcs8040122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die spezifischen Funktionen eines vertikalen Aluminiumoxid-Rohrreaktors? Schlüsselrollen in der Forschung zur Vergasungskinetik

- Welche Materialien werden üblicherweise für Reaktionsrohre in Rohröfen verwendet?Wichtige Entscheidungen für Hochtemperaturlabore

- Welche Wartung erfordert ein horizontaler Rohrofen? Gewährleisten Sie Spitzenleistung und Sicherheit

- Wie trägt das Gasregelsystem eines Rohrofens zur Umwandlung von Ni-MOF in NiO/Ni@C bei?

- Welche Rolle spielt eine vakuumgesteuerte Röhrenofens bei der Ti2AlN-Behandlung? Beherrschen Sie den Übergang zur hexagonalen MAX-Phase

- Warum muss für Bi2Se3 ein programmierbarer Vakuumrohr-Ofen mit Stickstoffatmosphäre verwendet werden? Optimieren Sie Ihre Dünnschichten

- Was sind die Vorteile der Verwendung eines Zonenmischofens für große InSe-Kristalle? Wachstumsqualität verbessern & Kosten senken

- Welche Rolle spielt ein Fallrohr-Ofen (Drop Tube Furnace, DTF) in der Mitverbrennungsforschung? Simulation von hochgradig industriellen Bedingungen