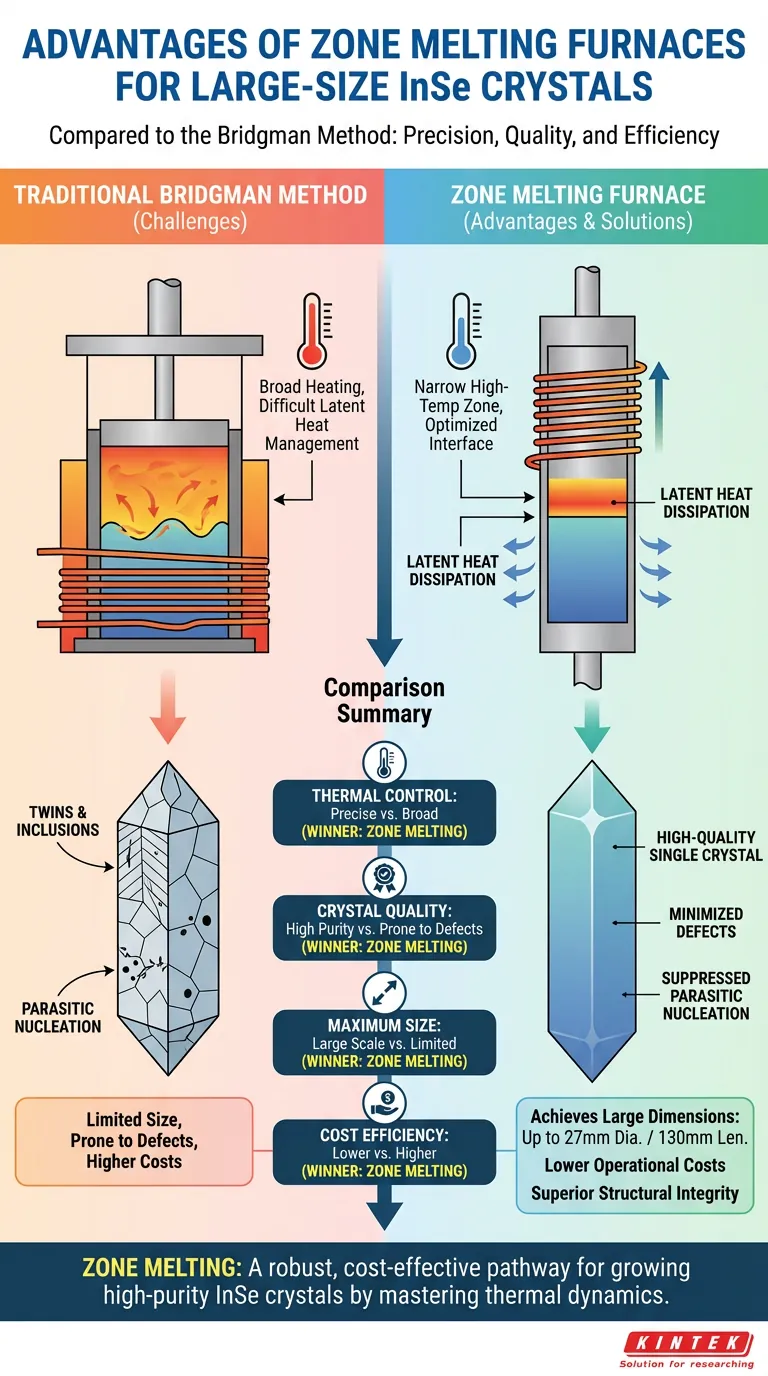

Der Zonenmischofen bietet deutliche Vorteile in Bezug auf Wärmemanagement und Kosteneffizienz im Vergleich zur Bridgman-Methode zur Herstellung von Indiumselenid (InSe)-Kristallen. Durch die Verwendung einer schmalen Hochtemperaturzone optimiert diese Methode die Fest-Flüssig-Grenzfläche, was zu deutlich geringeren Betriebskosten und der Fähigkeit führt, großformatige Barren mit überlegener struktureller Integrität herzustellen.

Kernbotschaft Der Übergang von Bridgman zur Zonenmischung stellt einen Schritt hin zu präziser thermischer Dynamik dar. Durch die effektive Handhabung der latenten Wärme unterdrückt die Zonenmischung die Bildung häufiger Defekte wie Zwillinge und Einschlüsse und ermöglicht das Wachstum hochwertiger Kristalle mit einem Durchmesser von bis zu 27 mm.

Verbesserung der Kristallqualität durch thermische Steuerung

Optimierung der Fest-Flüssig-Grenzfläche

Der primäre technische Vorteil des Zonenmischofens ist seine Fähigkeit, die Optimierung der Fest-Flüssig-Grenzfläche zu verbessern.

Im Gegensatz zur Bridgman-Methode, die oft mit Grenzflächeninstabilität zu kämpfen hat, ermöglicht die Zonenmischung eine feinere Steuerung der Wachstumsfront. Diese Stabilität ist entscheidend für die Aufrechterhaltung einer konsistenten Kristallstruktur im gesamten Barren.

Handhabung der latenten Wärme

Eine effektive Wärmeableitung ist unerlässlich, um strukturelle Anomalien während der Kristallisation zu verhindern.

Der Zonenmischprozess zeichnet sich durch die Ableitung der latenten Kristallisationswärme von der Wachstumsfläche aus. Durch die Steuerung der Bewegung einer schmalen Hochtemperaturzone verhindert das System eine Wärmeansammlung, die andernfalls die Kristallstruktur destabilisieren könnte.

Strukturelle Integrität und Defektreduktion

Minimierung parasitärer Keimbildung

Eine der hartnäckigsten Herausforderungen beim Kristallwachstum ist das Auftreten parasitärer Keimbildung, bei der unerwünschte Kristalle neben dem Hauptbarren entstehen.

Die Zonenmischung minimiert die parasitäre Keimbildung erheblich und stellt sicher, dass das Wachstum von einer einzigen, hochwertigen Kristallorientierung dominiert wird und nicht von einer polykristallinen Masse.

Reduzierung von Zwillingen und Einschlüssen

InSe-Kristalle sind anfällig für spezifische Defekte wie Zwillinge (strukturelle Grenzen) und Einschlüsse (Verunreinigungen, die im Gitter eingeschlossen sind).

Die Zonenmischtechnik unterdrückt diese Defekte wirksam. Der kontrollierte Temperaturgradient ermöglicht es, dass Verunreinigungen in der geschmolzenen Zone verbleiben, anstatt in den festen Kristall eingebaut zu werden, was zu höherer Reinheit führt.

Betriebliche Effizienz und Skalierbarkeit

Erreichung größerer Abmessungen

Die verbesserte Steuerung, die diese Methode bietet, führt direkt zu größeren erreichbaren Kristallgrößen.

Mit einem Zonenmischofen ist es möglich, hochwertige Kristallbarren mit erheblichen Abmessungen zu züchten, insbesondere bis zu einem Durchmesser von 27 mm und einer Länge von 130 mm.

Senkung der Betriebskosten

Neben der Qualität bietet der Zonenmischofen einen deutlichen wirtschaftlichen Vorteil.

Die Referenz gibt an, dass diese Methode im Vergleich zur traditionellen Bridgman-Methode zu geringeren Betriebskosten führt. Diese Effizienz macht sie zu einer praktikableren Option für die Herstellung von großformatigen InSe-Kristallen.

Verständnis von Prozessabhängigkeiten

Die Notwendigkeit des Zonenmanagements

Obwohl die Vorteile klar sind, hängen sie vollständig von der präzisen Ausführung der Technik ab.

Die beschriebenen Vorteile – Defektreduktion und Wärmeübertragung – sind abhängig von der erfolgreichen Steuerung der Bewegung der schmalen Hochtemperaturzone. Ein Versäumnis, diese schmale Zone streng zu kontrollieren, würde die thermischen Vorteile gegenüber der Bridgman-Methode zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie sich zwischen Zonenmischung und der Bridgman-Methode für die InSe-Herstellung entscheiden, berücksichtigen Sie Ihre spezifischen Prioritäten in Bezug auf Kosten und Defektverträglichkeit.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Defekten liegt: Der Zonenmischofen ist überlegen, um Einschlüsse, Zwillinge und parasitäre Keimbildung durch bessere Grenzflächenoptimierung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Diese Methode bietet geringere Betriebskosten und erreicht dennoch großformatige Abmessungen (bis zu 130 mm Länge).

Die Zonenmischung bietet einen robusten, kostengünstigen Weg zum Wachstum großer, hochreiner InSe-Kristalle, indem sie die thermische Dynamik der Wachstumsfläche beherrscht.

Zusammenfassungstabelle:

| Merkmal | Zonenmischmethode | Bridgman-Methode |

|---|---|---|

| Thermische Steuerung | Schmale Zone für präzise Grenzflächenstabilität | Breite Heizung, schwierigere Handhabung der latenten Wärme |

| Kristallqualität | Geringe Defekte (minimale Zwillinge/Einschlüsse) | Anfällig für parasitäre Keimbildung und Verunreinigungen |

| Maximale Größe | Bis zu 27 mm Durchmesser / 130 mm Länge | Begrenzt durch Probleme mit der Grenzflächenstabilität |

| Kosteneffizienz | Geringere Betriebskosten | Höhere Komplexität und Gemeinkosten |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das Potenzial Ihres Labors mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie großformatige InSe-Kristalle züchten oder fortschrittliche Wärmebehandlungen durchführen, unsere Ausrüstung gewährleistet die Präzision und Haltbarkeit, die Ihre Arbeit erfordert.

Bereit, Ihren Kristallwachstumsprozess zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unserem technischen Team zu beraten und den perfekten Ofen für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche möglichen Konfigurationen von Heizzonen gibt es in einem Hochtemperatur-Rohrofen? Wählen Sie das richtige Setup für Ihren Prozess

- Welche Umgebungsbedingungen bietet ein Röhren-Hochtemperaturofen für Co–Ni–N–C? Optimierung des Pyrolyseerfolgs

- Wie tragen die Komponenten einer Rohrofenanlage zu seiner Gesamtleistung bei? Optimieren Sie die WärmeProzess-Effizienz Ihres Labors

- Was ist die Hauptfunktion eines Röhrenofens bei der Kontakttransfer-Epitaxie? Präzisionswachstum von Perowskiten ermöglichen

- Warum ist eine sekundäre Hochtemperaturaktivierung in einem Rohröfen erforderlich? Entfesseln Sie die Spitzenleistung des Katalysators

- Was sind die häufigsten Anwendungen von Rohröfen? Präzision in der Materialverarbeitung erschließen

- Welche Rolle spielt ein Laborrohrrohrofen bei der Karbonisierung von Beifußflocken? Ein Expertenleitfaden zur Biomasse-Synthese

- Was ist die Notwendigkeit der Glühbehandlung für CuCo2O4@rGO? Optimierung der Synthese mit hoher Kristallinität in Röhrenöfen