Im Kern ist die Leistung eines Rohrofens das direkte Ergebnis der Funktionsweise seiner Schlüsselkomponenten – des Ofenrohrs, der Heizelemente, der Isolierung und der Steuerungssysteme. Die für jede Komponente gewählten spezifischen Materialien und Technologien bestimmen die Maximaltemperatur, die chemische Verträglichkeit, die Atmosphärenkontrolle und die Gesamtprozessgenauigkeit des Ofens.

Ein Rohrofen ist kein monolithisches Gerät, sondern ein hochintegriertes System. Der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr spezifisches wissenschaftliches oder industrielles Ziel liegt im Verständnis, dass jede Komponentenauswahl einen spezifischen Kompromiss zwischen Temperatur, Reinheit und Kosten darstellt.

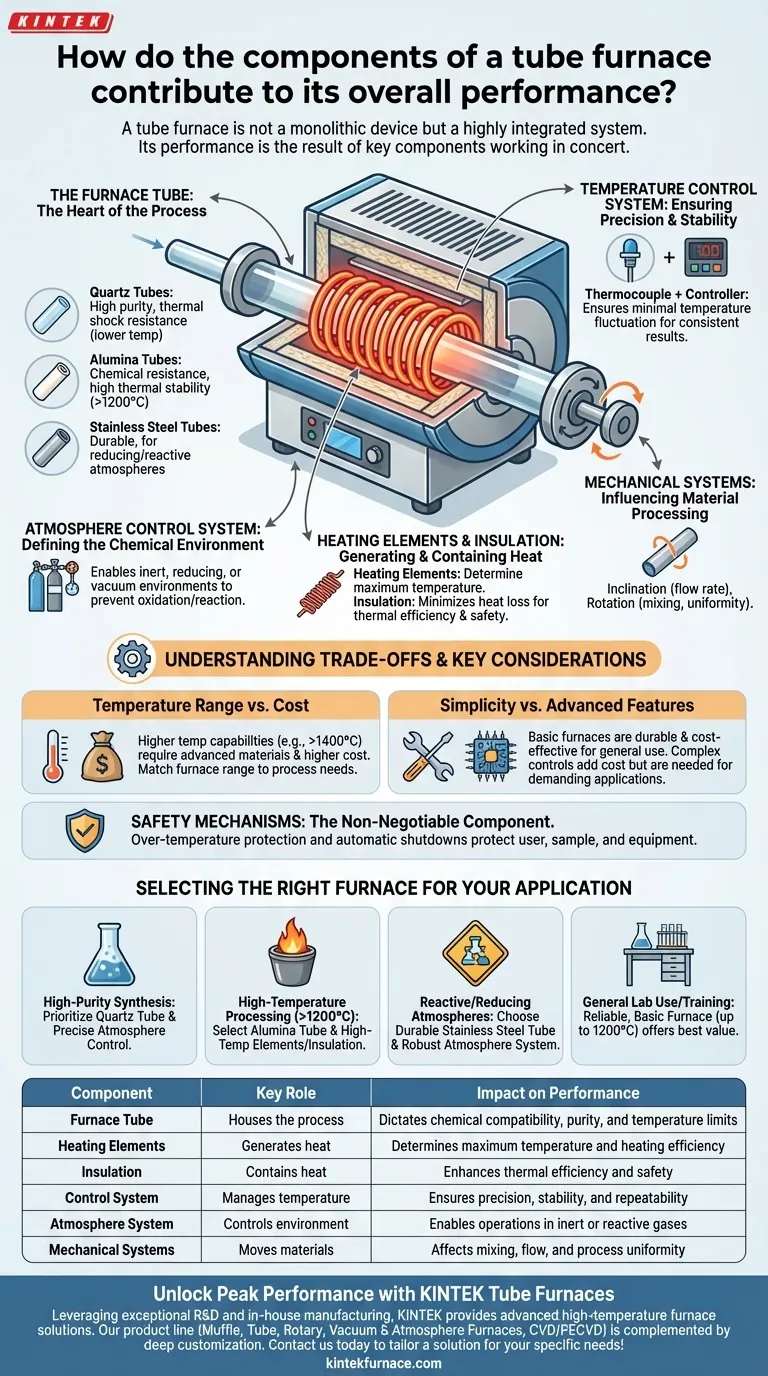

Die Kernkomponenten eines Hochleistungs-Rohrofens

Jeder Teil eines Rohrofens hat eine eigenständige Rolle. Das Zusammenspiel zwischen ihnen bestimmt die Fähigkeiten und Grenzen des Geräts.

Das Ofenrohr: Das Herzstück des Prozesses

Das Rohr selbst ist das Gefäß, in dem Ihr Prozess stattfindet, weshalb dessen Material die wichtigste Wahl für die chemische Verträglichkeit und Reinheit ist.

- Quarzrohre: Diese sind der Standard für Hochreinheitsanwendungen, bei denen die Vermeidung von Kontamination oberste Priorität hat. Sie bieten eine ausgezeichnete thermische Schockbeständigkeit, sind jedoch typischerweise auf niedrigere Temperaturbereiche beschränkt.

- Aluminiumoxidrohre (Alumina): Alumina bietet eine überlegene chemische Beständigkeit und höhere thermische Stabilität als Quarz und ist ideal für Prozesse, die bei Temperaturen über 1200 °C ablaufen.

- Edelstahlrohre: Wenn Haltbarkeit entscheidend ist, insbesondere in reduzierenden oder reaktiven Atmosphären, die Keramikrohre beschädigen könnten, bietet Edelstahl eine robuste und widerstandsfähige Option.

Heizelemente und Isolierung: Wärme erzeugen und einschließen

Die Fähigkeit, hohe Temperaturen zu erreichen und zu halten, wird durch die Heizvorrichtung und die Qualität der thermischen Isolierung bestimmt.

Heizelemente, oft hochohmige Spulen, sind um eine Keramikstützstruktur eingebettet. Das Material dieser Spulen bestimmt direkt die maximal erreichbare Temperatur.

Die Isolierkammer minimiert den Wärmeverlust, was entscheidend für die thermische Effizienz und Temperaturstabilität ist. Dies wirkt sich direkt auf den Stromverbrauch und die Außentemperatur der Oberfläche aus, was ein wichtiger Sicherheitsaspekt ist.

Temperaturregelsystem: Präzision und Stabilität gewährleisten

Wiederholbare und genaue Ergebnisse hängen vollständig von einer präzisen Temperaturregelung ab.

Dieses System stützt sich auf ein Thermoelement, einen Sensor, der die Innentemperatur misst, und einen Regler. Der Regler interpretiert das Feedback des Thermoelements und passt die Leistung der Heizelemente an, um den gewünschten Sollwert beizubehalten.

Ein hochwertiges Steuerungssystem gewährleistet minimale Temperaturschwankungen, was für die empfindliche Materialverarbeitung und konsistente experimentelle Ergebnisse unerlässlich ist.

Atmosphärenkontrollsystem: Die chemische Umgebung definieren

Viele moderne Prozesse erfordern eine kontrollierte Atmosphäre. Dieses System ermöglicht die Zufuhr spezifischer Gase oder die Erzeugung eines Vakuums.

Es ermöglicht den Betrieb unter inerter Atmosphäre (wie Argon oder Stickstoff) zur Verhinderung von Oxidation, in reduzierenden Atmosphären (wie Wasserstoff) oder anderen spezifischen Gasumgebungen, die das Experiment erfordert.

Mechanische Systeme: Beeinflussung der Materialverarbeitung

Bei bestimmten Anwendungen ist die mechanische Bewegung ein Schlüsselleistungsfaktor.

Der Neigungswinkel des Ofenrohrs kann angepasst werden, um die Durchflussrate von Materialien in kontinuierlichen Prozessen zu steuern. Die Rotationsgeschwindigkeit (typischerweise 3–7 U/min) gewährleistet eine gleichmäßige Erwärmung und Durchmischung der Materialien, was sich direkt auf die Verweildauer und die Prozesseffizienz auswirkt.

Kompromisse und wichtige Überlegungen verstehen

Die Auswahl eines Rohrofens erfordert die Abwägung von Leistungsanforderungen gegenüber praktischen Einschränkungen. Die falsche Abwägung kann zu fehlgeschlagenen Experimenten oder unnötigen Kosten führen.

Temperaturbereich vs. Kosten

Der größte Faktor, der die Ofenstruktur und den Preis beeinflusst, ist die Arbeitstemperatur.

Öfen sind oft für bestimmte Bereiche ausgelegt (z. B. bis zu 1100 °C, 1200–1300 °C, 1400–1700 °C). Höhere Temperaturfähigkeiten erfordern fortschrittlichere (und teurere) Heizelemente, Isolierungen und Rohrmaterialien. Es ist ineffizient und kostspielig, einen 1700 °C-Ofen zu kaufen, wenn Ihr Prozess 1000 °C nie überschreitet.

Einfachheit vs. Erweiterte Funktionen

Der grundlegende Rohrofen ist eine ausgereifte, zuverlässige Technologie mit einer einfachen Struktur, die den Wartungsaufwand reduziert. Dies macht ihn zu einem langlebigen und kostengünstigen Arbeitstier für viele Labore.

Anspruchsvolle Anwendungen, die extrem hohe Heizintensität oder präzise Materialverweildauern erfordern, machen jedoch möglicherweise Öfen mit hochtemperaturbeständigen Rohrlegierungen und komplexeren Steuerungssystemen erforderlich, was die Anschaffungskosten und die betriebliche Komplexität erhöht.

Sicherheitsmechanismen: Die nicht verhandelbare Komponente

Obwohl sie im traditionellen Sinne keine Leistungsvariable sind, sind Sicherheitsmechanismen ein entscheidender Teil des Designs jedes Ofens. Funktionen wie Übertemperaturschutz und automatische Abschaltungen sind unerlässlich, um den Benutzer, die Probe und die Ausrüstung selbst zu schützen.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre endgültige Wahl sollte vom Hauptziel Ihrer Arbeit geleitet sein.

- Wenn Ihr Hauptaugenmerk auf der Hochreinheits-Synthese liegt: Priorisieren Sie einen Ofen mit einem Quarzrohr und präziser Atmosphärenkontrolle, um jegliche Probenkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialverarbeitung (>1200 °C) liegt: Sie müssen einen Ofen auswählen, der mit einem Aluminiumoxidrohr und den entsprechenden Hochtemperatur-Heizelementen und der Isolierung ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit reaktiven oder reduzierenden Atmosphären liegt: Wählen Sie ein langlebiges Edelstahlrohr und ein robustes, gut abgedichtetes Atmosphärenkontrollsystem.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Laborgebrauch oder der Studentenschulung liegt: Ein zuverlässiger, einfacher Ofen mit einer Nennleistung von bis zu 1200 °C bietet die beste Balance aus Leistung, Haltbarkeit und Kosteneffizienz.

Indem Sie verstehen, wie jede Komponente zum Ganzen beiträgt, können Sie zuversichtlich das präzise Werkzeug auswählen, das Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Komponente | Schlüsselrolle | Auswirkung auf die Leistung |

|---|---|---|

| Ofenrohr | Beherbergt den Prozess | Bestimmt chemische Verträglichkeit, Reinheit und Temperaturgrenzen |

| Heizelemente | Erzeugt Wärme | Bestimmt maximale Temperatur und Heizleistung |

| Isolierung | Schließt Wärme ein | Verbessert die thermische Effizienz und Sicherheit |

| Steuerungssystem | Regelt die Temperatur | Gewährleistet Präzision, Stabilität und Wiederholgenauigkeit |

| Atmosphärensystem | Kontrolliert die Umgebung | Ermöglicht den Betrieb in inerten oder reaktiven Gasen |

| Mechanische Systeme | Bewegt Materialien | Beeinflusst Mischung, Fluss und Prozessgleichmäßigkeit |

Entfesseln Sie Spitzenleistung mit KINTEK Rohröfen

KINTEK nutzt herausragende F&E und Eigenfertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofenen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Ihr Fokus auf Hochreinheits-Synthese, Hochtemperatur-Verarbeitung oder allgemeinem Laborgebrauch liegt, unsere Rohröfen liefern überlegene Temperaturkontrolle, Haltbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung