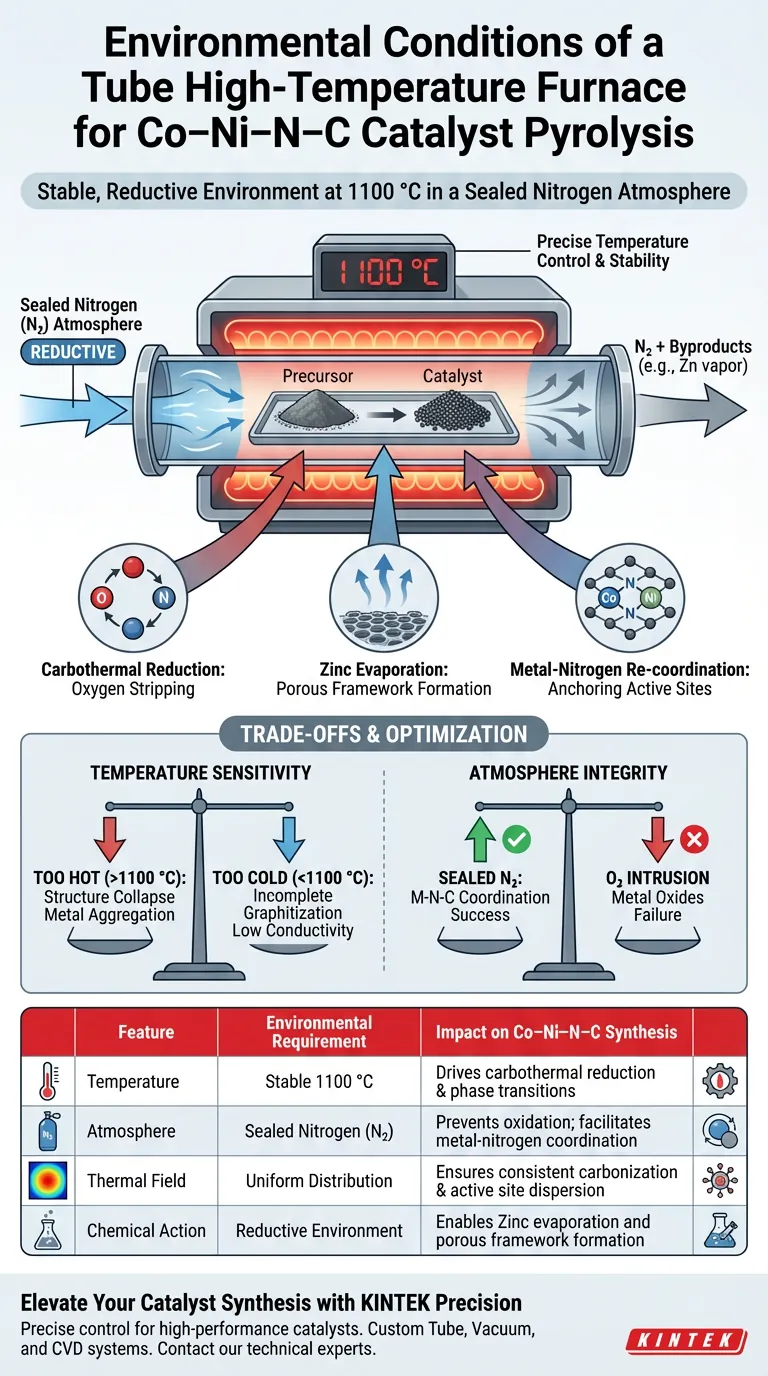

Ein Röhren-Hochtemperaturofen bietet eine stabile, reduzierende Umgebung, die speziell bei extremen Temperaturen, wie 1100 °C, unter einer versiegelten Stickstoffatmosphäre aufrechterhalten wird. Diese präzise Kontrolle ist der Katalysator für die physikalisch-chemischen Veränderungen, die für die Synthese von Co–Ni–N–C-Katalysatoren erforderlich sind, treibt die karbothermische Reduktion voran und gewährleistet die atomare Rekordination.

Kernbotschaft Der Röhrenofen fungiert als hermetisch abgedichteter Reaktor, der hohe thermische Energie mit chemischer Inertheit ausbalanciert. Diese Umgebung erzwingt die Verdampfung von opferbaren Komponenten (wie Zink) und leitet gleichzeitig Kobalt- und Nickelatome dazu an, sich chemisch in einem neu gebildeten stickstoffdotierten Kohlenstoffgerüst zu verankern.

Die kritische thermische Umgebung

Präzise Temperaturkontrolle

Für Co–Ni–N–C-Katalysatoren muss der Ofen ein strenges Temperaturprofil aufrechterhalten, das oft 1100 °C erreicht. Diese spezifische Hochtemperaturschwelle ist notwendig, um die Phasenumwandlungen und strukturellen Umlagerungen zu induzieren, die die Leistung des endgültigen Katalysators bestimmen.

Eine reduzierende, stickstoffreiche Atmosphäre

Der Ofen verwendet eine versiegelte Stickstoffatmosphäre, um eine stabile, reduzierende Umgebung zu schaffen. Durch den Ausschluss von Sauerstoff und anderen Verunreinigungen verhindert die Stickstoffdecke die unkontrollierte Oxidation der Metallvorläufer während der empfindlichen Heizphase.

Stabilität des Reaktionsfeldes

Eine gleichmäßige Wärmeverteilung ist entscheidend. Der Röhrenofen gewährleistet ein stabiles Temperaturfeld, das thermische Gradienten verhindert, die zu ungleichmäßiger Karbonisierung oder inkonsistenter Verteilung von Metallaktiven Zentren auf dem Substrat führen könnten.

Chemische Umwandlungen während der Pyrolyse

Erleichterung der karbothermischen Reduktion

Die vom Ofen bereitgestellte Umgebung erleichtert die karbothermische Reduktion. Dieser Prozess nutzt Kohlenstoff bei hohen Temperaturen als Reduktionsmittel, um Sauerstoff aus Metalloxiden zu entfernen und die Metallatome für die Integration in den Kohlenstoffträger vorzubereiten.

Zinkverdampfung und Gerüstbildung

Bei Verwendung von ZIF (Zeolitic Imidazolate Framework)-Vorläufern treiben die Ofenbedingungen die Verdampfung der Zinkkomponente voran. Wenn das Zink verdampft, hinterlässt es eine poröse Kohlenstoffstruktur, die effektiv als opferbare Schablone dient, die die Oberfläche des Katalysators definiert.

Metall-Stickstoff-Rekordination

Die vielleicht wichtigste Funktion dieser Umgebung ist die Steuerung der atomaren Migration. Die thermische Energie ermöglicht es Kobalt- und Nickelatomen, sich mit Stickstoffatomen zu rekordieren. Dies verankert die Metalle fest im stickstoffdotierten graphitischen Kohlenstoffgerüst und verhindert, dass sie zu weniger aktiven metallischen Clustern aggregieren.

Abwägung der Kompromisse

Temperaturempfindlichkeit

Während 1100 °C das Ziel für diese spezielle Synthese sind, können leichte Abweichungen nachteilig sein. Übermäßige Hitze kann zum Kollaps der porösen Kohlenstoffstruktur oder zur Aggregation von Co/Ni-Atomen führen, wodurch Einzelatom-aktive Zentren zerstört werden. Unzureichende Hitze führt nicht zur vollständigen Verdampfung des Zinks oder zur vollständigen Graphitisierung, was zu geringer Leitfähigkeit und schlechter katalytischer Aktivität führt.

Atmosphärische Integrität

Der Begriff „versiegelt“ ist operativ, nicht nur beschreibend. Jeder Bruch der Ofendichtung, der Sauerstoff einführt, wird die reduzierende Natur der Umgebung sofort stören. Dies führt zur Bildung unerwünschter Metalloxide anstelle der gewünschten Metall-Stickstoff-Kohlenstoff (M-N-C)-Koordination, was die Synthese zum Scheitern verurteilt.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Pyrolyseprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Porosität und Oberfläche liegt: Priorisieren Sie präzise Temperaturrampen, um die kontrollierte Verdampfung von Zink (aus ZIF-Vorläufern) zu gewährleisten, ohne das Kohlenstoffgerüst zu kollabieren.

- Wenn Ihr Hauptaugenmerk auf der Dichte der aktiven Zentren liegt: Stellen Sie sicher, dass die Stickstoffatmosphäre strikt aufrechterhalten wird, um die optimale Rekordination von Kobalt und Nickel mit Stickstoff zu ermöglichen.

Der Erfolg bei der Synthese von Co–Ni–N–C-Katalysatoren beruht nicht nur auf dem Erreichen von 1100 °C, sondern auf der Aufrechterhaltung der absoluten Integrität der reduzierenden Stickstoffatmosphäre während des gesamten Übergangs.

Zusammenfassungstabelle:

| Merkmal | Umgebungsanforderung | Auswirkung auf die Co–Ni–N–C-Synthese |

|---|---|---|

| Temperatur | Stabile 1100 °C | Treibt karbothermische Reduktion und Phasenumwandlungen an |

| Atmosphäre | Versiegelter Stickstoff (N₂) | Verhindert Oxidation; erleichtert Metall-Stickstoff-Koordination |

| Thermisches Feld | Gleichmäßige Verteilung | Gewährleistet konsistente Karbonisierung und Dispersion aktiver Zentren |

| Chemische Wirkung | Reduzierende Umgebung | Ermöglicht Zinkverdampfung und Bildung poröser Gerüste |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Präzise Kontrolle über reduzierende Atmosphären und thermische Stabilität sind der Unterschied zwischen einem Hochleistungskatalysator und einer fehlgeschlagenen Synthese. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Co–Ni–N–C-Pyrolyse zu erfüllen.

Unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar und gewährleisten jedes Mal die Integrität Ihrer stickstoffdotierten Gerüste.

Bereit, Ihren Pyrolyseprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jianping Chen, Wei‐Ning Wang. Highly efficient CO<sub>2</sub> electrochemical reduction on dual metal (Co–Ni)–nitrogen sites. DOI: 10.1039/d3ta05654f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Worauf bezieht sich die horizontale Ausrichtung bei Röhrenöfen? Entdecken Sie deren Vorteile und Anwendungen

- Wie wird die Temperaturregelung in einem Hochtemperatur-Rohrofen erreicht? Meistern Sie die präzise Steuerung für Ihr Labor

- Wie erreicht ein vertikaler Rohrofen Energieeffizienz? Wichtige Konstruktionsmerkmale für niedrigere Energiekosten

- Welche Rolle spielt ein Drei-Zonen-Rohröfen bei der Synthese von Einkristall-V2O5-Nanosheets? Experten-Einblicke

- Was ist die Hauptfunktion eines Rohrofens für REBCO-Bänder? Ermitteln Sie kritische 175°C-Schwellenwerte

- Was macht Muffelöfen für akademische und industrielle Anwendungen unverzichtbar? Entdecken Sie präzise Wärmebehandlung für fortschrittliche Materialien

- Warum einen Vertikalrohröfen einem Horizontalrohröfen vorziehen? Erreichen Sie überragende Gleichmäßigkeit und Reinheit

- Was sind die Vorteile der Verwendung eines Hochtemperatur-Rohrofens für die Herstellung von rGO-Sensoren? Präzision & Leistung