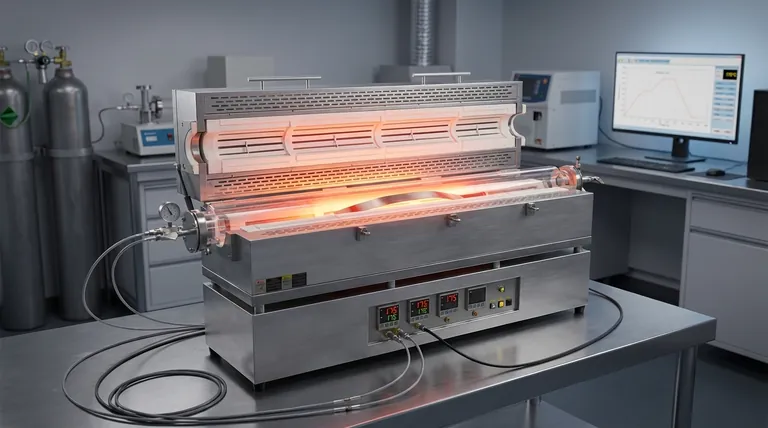

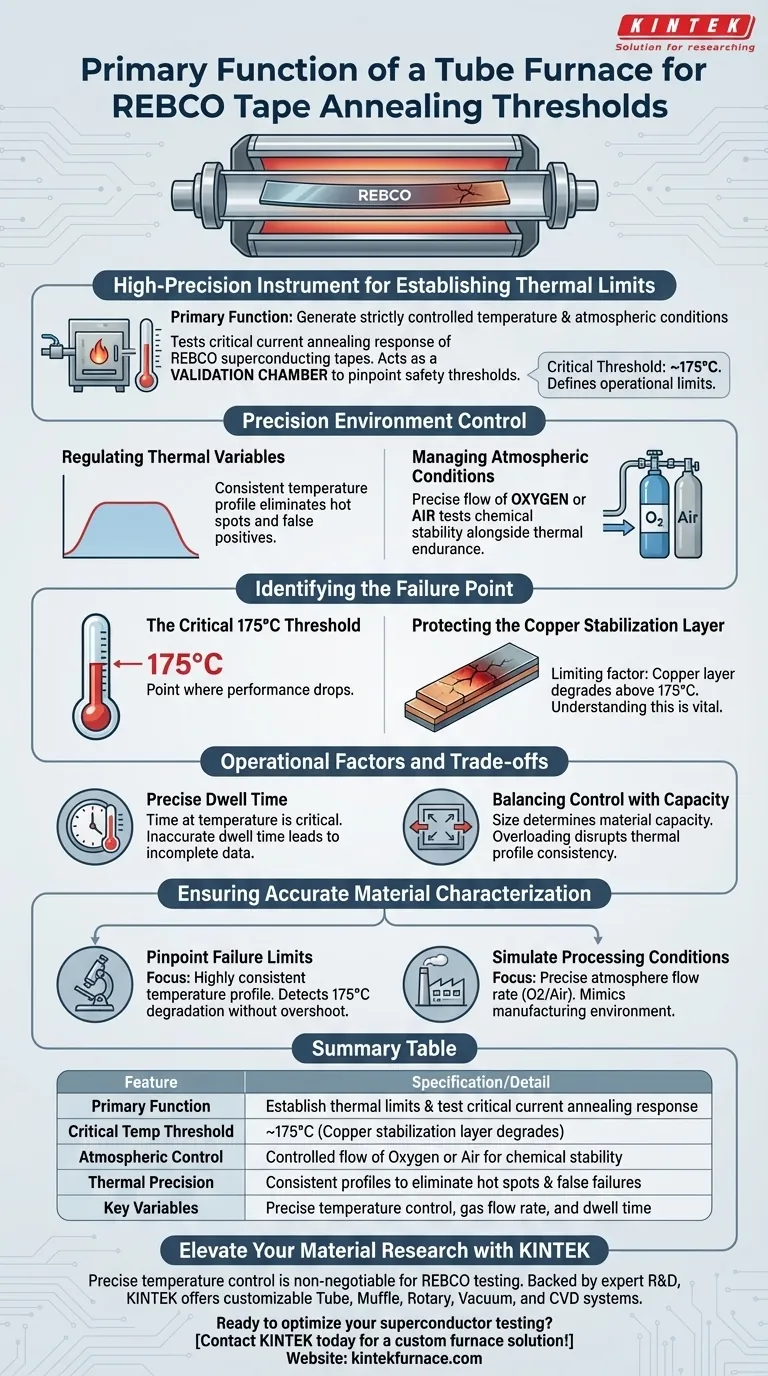

Ein Rohrofen dient als hochpräzises Instrument zur Festlegung thermischer Grenzwerte. Seine Hauptfunktion besteht darin, eine streng kontrollierte Temperaturumgebung und spezifische atmosphärische Bedingungen – typischerweise Sauerstoff oder Luft – zu erzeugen, um die kritische Stromglühreaktion von REBCO-Supraleiterbändern rigoros zu testen.

Der Rohrofen fungiert als Validierungskammer, die es Forschern ermöglicht, den kritischen Sicherheitsschwellenwert – etwa 175°C – zu bestimmen, bei dem die Kupferstabilisierungsschicht zu degradieren beginnt, und somit die Betriebsgrenzen des Supraleiters zu definieren.

Präzise Umgebungssteuerung

Regulierung thermischer Variablen

Um einen genauen Glühschwellenwert zu ermitteln, muss die Testumgebung frei von Schwankungen sein. Ein Rohrofen bietet das notwendige konsistente Temperaturprofil und stellt sicher, dass das REBCO-Band gleichmäßig erhitzt wird.

Diese Gleichmäßigkeit eliminiert Hotspots, die zu falsch positiven Ergebnissen hinsichtlich Materialversagen führen könnten.

Verwaltung atmosphärischer Bedingungen

Neben der Wärme ist die chemische Umgebung entscheidend. Der Ofen ermöglicht den präzisen Fluss spezifischer Gase, wie Sauerstoff oder Luft, während des Heizprozesses.

Diese kontrollierte Atmosphäre stellt sicher, dass die chemische Stabilität des Bandes neben seiner thermischen Belastbarkeit getestet wird und reale Verarbeitungs- oder Betriebsbedingungen nachbildet.

Ermittlung des Fehlerpunkts

Der kritische 175°C-Schwellenwert

Das ultimative Ziel des Einsatzes des Ofens in diesem Zusammenhang ist die Ermittlung der genauen Temperatur, bei der die Leistung abfällt.

Bei REBCO-Bändern wird dieser kritische Schwellenwert bei etwa 175 Grad Celsius ermittelt.

Schutz der Kupferstabilisierungsschicht

Der limitierende Faktor bei diesen Bändern ist oft nicht der Supraleiter selbst, sondern die umgebende Struktur.

Die Tests im Rohrofen zeigen, dass oberhalb des 175°C-Wertes die Kupferstabilisierungsschicht Degradation erfährt. Das Verständnis dieser Grenze ist entscheidend für die Verhinderung von strukturellem Versagen in praktischen Anwendungen.

Betriebsfaktoren und Kompromisse

Die Notwendigkeit einer präzisen Haltezeit

Die Temperatur ist nicht die einzige Variable; die Zeit spielt eine Rolle. Wie in breiteren Ofenanwendungen erwähnt, ist die Haltezeit – wie lange das Material bei einer bestimmten Temperatur verbleibt – ein kritischer Faktor.

Wenn das Band nicht lange genug bei der Zieltemperatur gehalten wird, können die Daten bezüglich des Glühschwellenwerts unvollständig oder ungenau sein.

Abwägung von Kontrolle und Kapazität

Während ein Rohrofen eine überlegene Kontrolle bietet, müssen die Betreiber die physischen Einschränkungen des Arbeitsbereichs berücksichtigen.

Die Größe des Arbeitsbereichs bestimmt, wie viel Material gleichzeitig getestet werden kann, ohne die Konsistenz des thermischen Profils zu beeinträchtigen. Eine Überlastung des Ofens kann den Luftstrom und die Wärmeverteilung stören und die Testergebnisse ungültig machen.

Sicherstellung einer genauen Materialcharakterisierung

Um zuverlässige Daten zur Leistung von REBCO-Bändern zu erhalten, müssen Sie Ihre Ofeneinstellungen an Ihre spezifischen Testziele anpassen.

- Wenn Ihr Hauptaugenmerk auf der Ermittlung von Fehlergrenzen liegt: Stellen Sie sicher, dass Ihr Ofen ein hochkonsistentes Temperaturprofil erzeugt, um den Degradationspunkt von 175°C ohne thermisches Überschwingen genau zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Simulation von Verarbeitungsbedingungen liegt: Priorisieren Sie die präzise Steuerung des Gasflussrate (Sauerstoff oder Luft), um die genaue Umgebung nachzubilden, der das Band während der Herstellung ausgesetzt sein wird.

Durch die rigorose Kontrolle von Temperatur und Atmosphäre verwandeln Sie den Rohrofen von einem einfachen Heizgerät in ein kritisches Werkzeug zur Überprüfung der Zuverlässigkeit von Supraleitern.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail |

|---|---|

| Hauptfunktion | Festlegung thermischer Grenzwerte & Prüfung der kritischen Stromglühreaktion |

| Kritischer Temperaturschwellenwert | ~175°C (Punkt, an dem die Kupferstabilisierungsschicht degradiert) |

| Atmosphärenkontrolle | Kontrollierter Fluss von Sauerstoff oder Luft für chemische Stabilität |

| Thermische Präzision | Konsistente Profile zur Eliminierung von Hotspots und falschen Fehlern |

| Schlüsselvariablen | Präzise Temperaturkontrolle, Gasflussrate und Haltezeit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Eine präzise Temperaturkontrolle ist unerlässlich, wenn es um die Ermittlung kritischer Schwellenwerte von REBCO-Supraleiterbändern geht. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie komplexe Verarbeitungsumgebungen simulieren oder strenge thermische Profile bei 175°C und darüber hinaus aufrechterhalten müssen, unser Ingenieurteam hilft Ihnen gerne dabei, genaue und wiederholbare Ergebnisse zu erzielen.

Bereit, Ihre Supraleiterprüfung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Schwefelschmelzdiffusion? Präzise Heizung für PCFC/S-Kathoden

- Was ist ein horizontaler Rohrofen? Erzielen Sie überragende thermische Gleichmäßigkeit für Ihre Proben

- Was sind die wichtigsten industriellen Anwendungen von Drehrohrofenen? Steigern Sie die Effizienz in der Metallurgie und Materialverarbeitung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Mo2C-Synthese? Präzise Karbonisierung meistern

- Wie nutzt der Schmelzdiffusionsprozess für Te1S7 Rohröfen? Erreichen einer hochpräzisen molekularen Einschließung

- Welche Sicherheitsvorkehrungen sollten bei der Verwendung eines Hochtemperatur-Rohrofens getroffen werden? Wichtige Tipps für einen sicheren Betrieb

- Welche Heizmethoden werden in Rohröfen mit Spaltung verwendet? Optimieren Sie Ihre Hochtemperaturprozesse