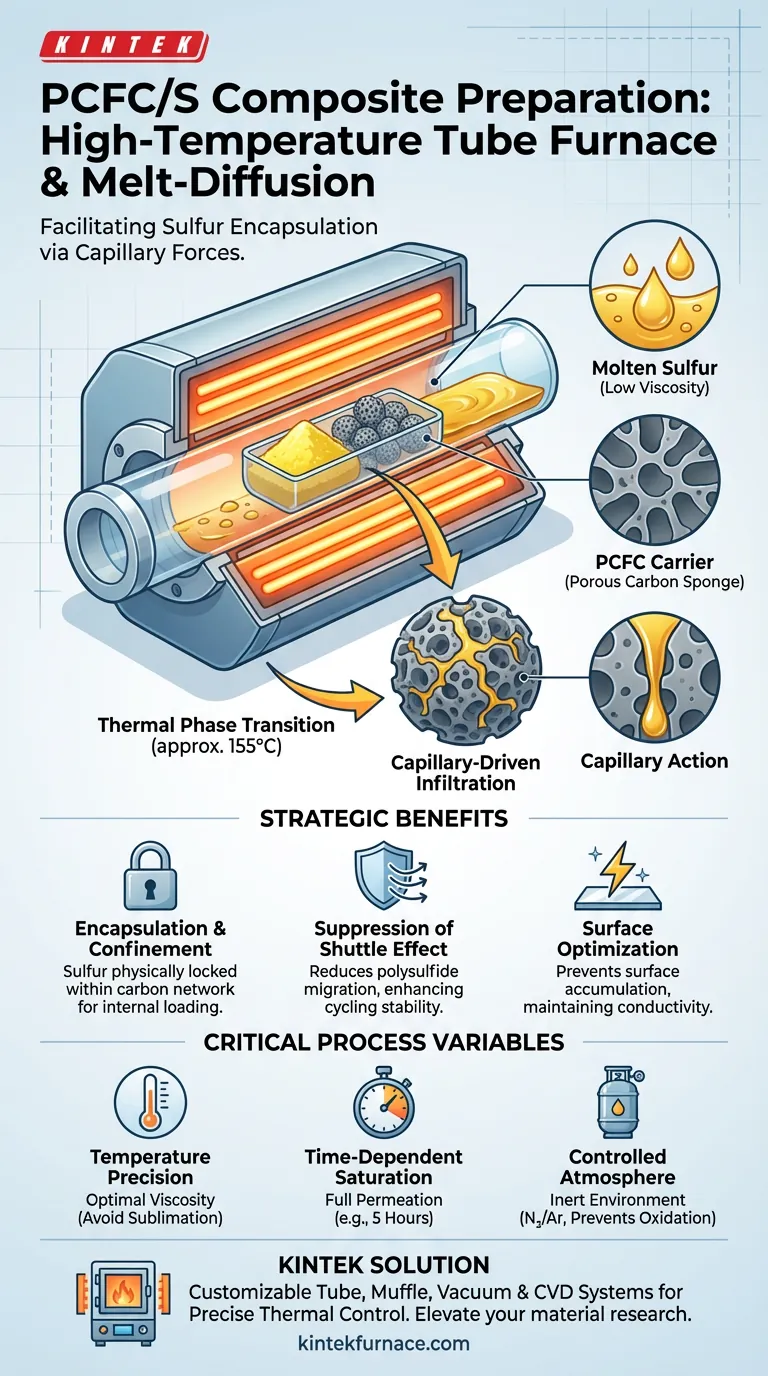

Die Hauptfunktion eines Hochtemperatur-Rohröfens in diesem Zusammenhang besteht darin, eine präzise kontrollierte thermische Umgebung zu schaffen, die Schwefel über seinen Schmelzpunkt, typischerweise etwa 155 °C, hinaus erhitzt.

In diesem geschmolzenen Zustand hat flüssiger Schwefel eine geringe Viskosität, wodurch Kapillarkräfte ihn tief in die poröse Struktur des porösen Kohlenstoffträgers (PCFC) ziehen können. Dies führt zu einer gleichmäßigen Einkapselung von Schwefel im Kohlenstoffgerüst, anstatt dass er nur auf der Oberfläche liegt.

Kern Erkenntnis: Der Rohröfen schmilzt den Schwefel nicht einfach nur; er ermöglicht eine physikalische Wechselwirkung, bei der der Kohlenstoffträger wie ein Schwamm wirkt. Diese physikalische Einschränkung ist der wesentliche Mechanismus zur Unterdrückung des "Shuttle-Effekts" und zur Gewährleistung der elektrochemischen Stabilität von Lithium-Schwefel-Batterien.

Die Mechanik der Schmelzdiffusion

Thermische Phasenübergang

Der Rohröfen muss eine Temperatur von etwa 155 °C aufrechterhalten. Bei diesem spezifischen thermischen Plateau geht Schwefel von einer festen in eine flüssige Phase mit optimaler Viskosität für die Infiltration über.

Kapillargetriebene Infiltration

Sobald der Schwefel geschmolzen ist, beschichtet er den Kohlenstoff nicht spontan. Stattdessen erzeugt die hochentwickelte Porenstruktur des PCFC einen Kapillardruck.

Dieser Druck saugt den flüssigen Schwefel aktiv in die internen Mikro- und Mesoporen der Kohlenstoffmatrix.

Kontrollierte Atmosphäre

Während Wärme der Treiber ist, bietet der Rohröfen auch eine abgedichtete Umgebung.

Dies ermöglicht, dass der Prozess unter einer Inertgasatmosphäre (oft unter Verwendung von Stickstoff oder Argon) stattfindet, wodurch verhindert wird, dass der Schwefel während der verlängerten Heizperiode (oft bis zu 5 Stunden) mit Sauerstoff oder Feuchtigkeit reagiert.

Strategische Vorteile für PCFC/S-Komposite

Einkapselung und Einschränkung

Das Hauptziel dieses Prozesses ist die interne Beladung.

Durch das Einbringen von Schwefel in die inneren Poren stellt der Ofen sicher, dass der Schwefel physikalisch innerhalb des leitfähigen Kohlenstoffnetzwerks eingeschlossen ist.

Unterdrückung des Shuttle-Effekts

Eine der größten Herausforderungen bei Lithium-Schwefel-Batterien ist der "Shuttle-Effekt", bei dem Polysulfide sich auflösen und wandern, was zu Kapazitätsverlust führt.

Die Schmelzdiffusion sperrt den Schwefel in den PCFC-Poren ein, reduziert diese Wanderung erheblich und verbessert die Zyklenstabilität.

Oberflächenoptimierung

Eine ordnungsgemäße Schmelzdiffusion verhindert Oberflächenansammlungen.

Wenn Schwefel sich an der Außenseite des Kohlenstoffpartikels verfestigt, blockiert er den Ionentransport und reduziert die Leitfähigkeit. Der Rohröfen stellt sicher, dass die Außenfläche leitfähig bleibt, während der aktive Schwefel intern gespeichert wird.

Kritische Prozessvariablen

Temperaturpräzision

Kontrolle ist entscheidend. Wenn die Temperatur zu niedrig ist, bleibt der Schwefel fest oder zu viskos, um die Poren zu durchdringen.

Wenn die Temperatur signifikant über den Zielwert schwankt, besteht die Gefahr übermäßiger Sublimation oder Verdampfung des Schwefels, was zu Verlust von aktivem Material und inkonsistenten Beladungsverhältnissen führt.

Zeitabhängige Sättigung

Die Infiltration ist nicht augenblicklich.

Der Ofen muss die Zieltemperatur für eine bestimmte Dauer (z. B. 5 Stunden) halten, um dem Schwefel genügend Zeit zu geben, die tiefsten Poren der Kohlenstoffstruktur vollständig zu durchdringen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer Rohröfenprofile für die PCFC/S-Vorbereitung sollten Sie Ihre spezifischen elektrochemischen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energiedichte liegt: Priorisieren Sie verlängerte Verweilzeiten, um sicherzustellen, dass das maximal mögliche Schwefelvolumen in das innere Porenvolumen gezogen wird.

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer (Stabilität) liegt: Stellen Sie eine streng kontrollierte Inertgasatmosphäre sicher, um die Bildung von Verunreinigungen zu verhindern, die die schützende Einkapselung der Kohlenstoffhülle beeinträchtigen könnten.

Der Erfolg in diesem Prozess beruht darauf, den Rohröfen nicht nur als Heizgerät zu nutzen, sondern als Werkzeug zur Nutzung der Kapillarphysik für eine perfekte Materialintegration.

Zusammenfassungstabelle:

| Prozessphase | Schlüsselmechanismus | Rolle des Rohröfens |

|---|---|---|

| Thermischer Übergang | Fest-zu-Flüssig-Phase | Hält 155°C für optimale Schwefelviskosität |

| Infiltration | Kapillargetriebenes Saugen | Liefert gleichmäßige Wärme, um Schwefel in Mikroporen zu treiben |

| Atmosphärenkontrolle | Inertgasschutz | Verhindert Oxidation und gewährleistet chemische Reinheit |

| Einkapselung | Physikalische Einschränkung | Gewährleistet gleichmäßige interne Beladung und Oberflächenleitfähigkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen Oberflächenbeschichtung und echter Poreinkapselung. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Synthese von Batteriematerialien entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperaturöfen vollständig an Ihre spezifischen Forschungsbedürfnisse anpassbar – und gewährleisten konsistente, leistungsstarke Ergebnisse für PCFC/S-Komposite und darüber hinaus.

Bereit, Ihren Schmelzdiffusionsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Ying Liu, Jou‐Hyeon Ahn. Redox‐Active Interlayer with Gradient Adsorption and Catalytic Conversion Functionality for High‐Sulfur‐Loading Lithium‐Sulfur Batteries. DOI: 10.1002/sstr.202500178

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie ermöglicht eine Rohröfen die Synthese von geschichteten Oxidmaterialien für Natrium-Ionen-Batterien? Präzisionswachstum

- Welche gängigen Anwendungen haben Rohröfen? Präzision in Hochtemperaturprozessen freisetzen

- Warum werden Vakuumversiegelung und Quarzrohre für die Wärmebehandlung von FeSiBPCCuNb benötigt? Reine magnetische Eigenschaften erzielen

- Warum wird ein Hochtemperatur-Rohröfen für die Oxidation von Siliziumwafern verwendet? Optimieren Sie Ihre Kobalt-Nanopartikelproduktion

- Warum wird ein Rohrofen für die Kalzinierung von TiO2 in einer H2/Ar-Mischatmosphäre benötigt? Engineering von TiO2-X-Defekten

- Welche Faktoren bestimmen die Auswahl eines Drei-Zonen-Spaltrohrofens?Wichtige Überlegungen für die thermische Präzisionsbearbeitung

- Welche Rolle spielt eine Röhrenrohrofen bei Biomasse-basiertem Kohlenstoff? Präzise Karbonisierung und Aktivierung freischalten

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität