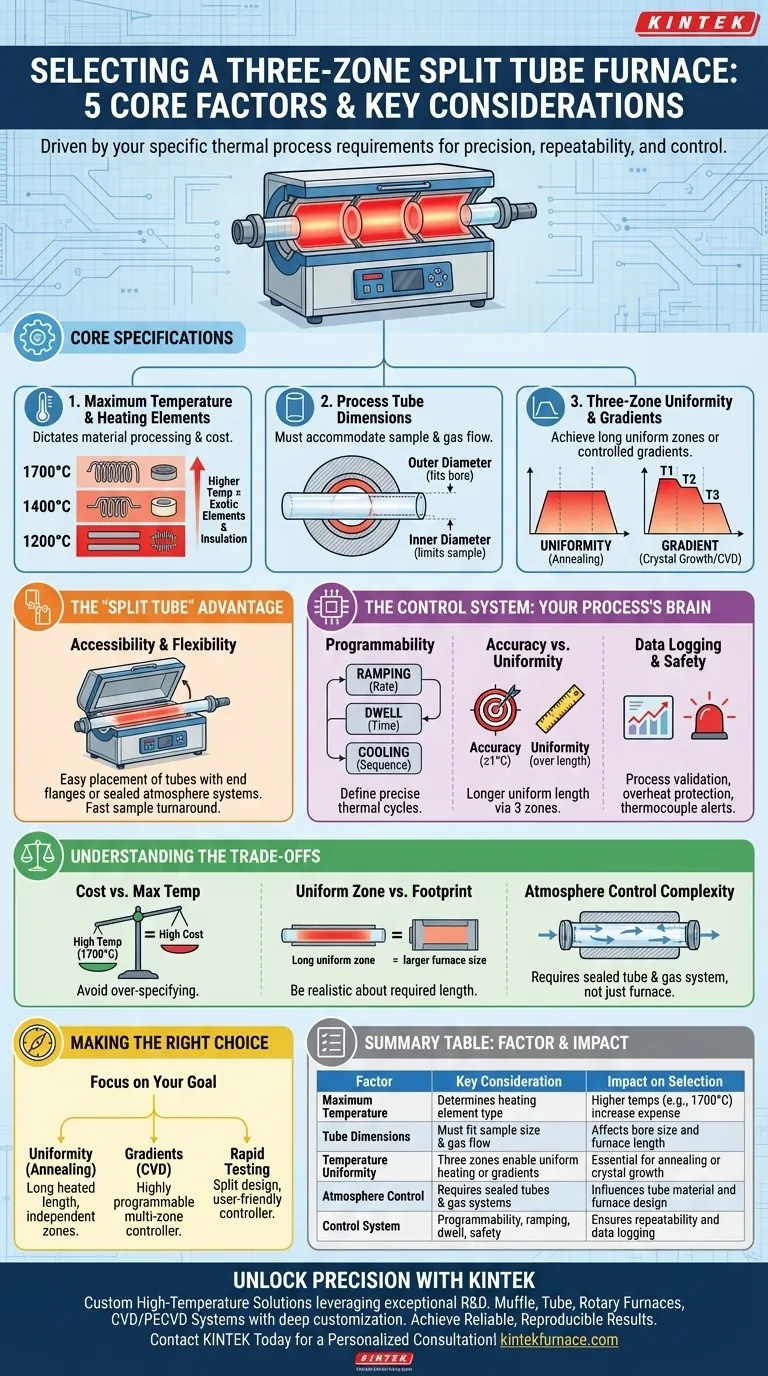

Auswahl eines 3-Zonen-Rohrofens erfordert die Bewertung mehrerer Faktoren, um sicherzustellen, dass er den spezifischen Anwendungsanforderungen entspricht.Zu den wichtigsten Faktoren gehören der Temperaturbereich, die Größe des Arbeitsbereichs, die Materialkompatibilität und die Regelgenauigkeit.Die Fähigkeit des Ofens, drei Heizzonen unabhängig voneinander zu steuern, ermöglicht maßgeschneiderte thermische Profile, wodurch er sich für komplexe Prozesse wie Glühen oder Spannungsabbau eignet.Darüber hinaus wird die Vielseitigkeit des Ofens durch Anpassungsoptionen wie Rohrdrehzahl, Atmosphärensteuerung und Vorschubgeschwindigkeit weiter erhöht.Das Verständnis dieser Faktoren gewährleistet optimale Leistung und Effizienz für Ihre Labor- oder Industrieanforderungen.

Die wichtigsten Punkte werden erklärt:

-

Temperaturbereich und Zonenfähigkeiten

- Jede Zone in einem 3-Zonen-Rohrofen kann bei verschiedenen Temperaturen betrieben werden (z.B. 1200°C, 1400°C oder 1700°C), was präzise thermische Profile ermöglicht.

- Die maximalen und kontinuierlichen Betriebstemperaturen variieren je nach Zone (z.B. 1700°C max. vs. 1600°C kontinuierlich), was sich auf die Grenzen der Materialverarbeitung auswirkt.

- Berücksichtigen Sie :Passen Sie die Temperaturkapazität des Ofens an die Schmelz- oder Reaktionspunkte Ihres Materials an.

-

Arbeitsraumgröße und Probenkapazität

- Die Abmessungen des Ofens bestimmen, wie viele Proben gleichzeitig bearbeitet werden können.

- Größere Rohre eignen sich für Schüttgut oder mehrere kleine Proben, während kleinere Rohre für kontrollierte Versuche mit einer einzigen Probe geeignet sind.

- Frage :Wie passt Ihr Probenvolumen zum Arbeitsbereich des Ofens?

-

Unabhängige Zonensteuerung

- Separate Heizelemente und Sensoren pro Zone ermöglichen individuelle Gradienten (z. B. Glühen mit allmählicher Abkühlung).

- Ideal für Prozesse, die unterschiedliche Temperaturphasen erfordern, wie z. B. chemische Gasphasenabscheidung (CVD).

-

Anpassungsmöglichkeiten

- Atmosphäre Kontrolle:Der Gasdurchsatz kann für oxidationsempfindliche Materialien angepasst werden.

- Mechanische Merkmale:Die Drehung oder Neigung des Rohrs gewährleistet eine gleichmäßige Erwärmung von Pulvern oder Schlämmen.

- Beispiel :Ein Drehmechanismus verhindert die Agglomeration des Pulvers während des Sinterns.

-

Materialverträglichkeit

- Heizelemente und Rohrmaterialien (z. B. Aluminiumoxid, Quarz) müssen den Betriebstemperaturen standhalten und chemischen Reaktionen widerstehen.

- Spitze :Prüfen Sie, ob Ihr Prozess korrosive Gase oder hohe Reinheitsanforderungen beinhaltet.

-

Energieeffizienz und Sicherheit

- Mehrzonenkonzepte können den Energieverbrauch senken, indem nur die benötigten Bereiche beheizt werden.

- Sicherheitsfunktionen wie ein Überhitzungsschutz sind für Hochtemperaturanwendungen von entscheidender Bedeutung.

Durch die Bewertung dieser Faktoren können Sie einen Ofen auswählen, der ein ausgewogenes Verhältnis zwischen Präzision, Flexibilität und Kosteneffizienz für Ihre spezifischen Anforderungen bietet.Ob für Forschung oder Produktion, der richtige 3-Zonen-Rohrofen treibt den Fortschritt in der Materialwissenschaft und den industriellen Prozessen voran.

Zusammenfassende Tabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Temperaturbereich | Anpassung der zonenspezifischen Höchst-/Dauertemperaturen (z. B. max. 1700 °C) an die Materialanforderungen. |

| Größe des Arbeitsbereichs | Passen Sie die Abmessungen der Röhrchen an das Probenvolumen an (Bulk vs. Einzelprobe). |

| Unabhängige Kontrolle | Passen Sie die thermischen Gradienten für Prozesse wie CVD oder Glühen an. |

| Individuelle Anpassung | Entscheiden Sie sich für Funktionen wie Gasflusskontrolle oder Rohrrotation für eine gleichmäßige Erwärmung. |

| Materialkompatibilität | Sicherstellen, dass die Heizelemente/Rohre korrosions- und hitzebeständig sind. |

| Energie-Effizienz | Mehrzonenkonzepte reduzieren den Energieverbrauch, da nur aktive Bereiche beheizt werden. |

Erweitern Sie die thermischen Verarbeitungsmöglichkeiten in Ihrem Labor mit den fortschrittlichen 3-Zonen-Rohröfen von KINTEK!

Dank unserer herausragenden Forschung und Entwicklung und unserer hauseigenen Fertigung liefern wir präzisionsgefertigte Lösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind - sei es für das Glühen, CVD oder die Materialprüfung bei hohen Temperaturen.Unsere Öfen verfügen über eine unabhängige Zonensteuerung, anpassbare Atmosphären und robuste Sicherheitsmechanismen, die eine zuverlässige Leistung gewährleisten.

Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihren Arbeitsablauf optimieren können!

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochtemperatur-Heizelemente für Elektroöfen

Entdecken Sie vakuumtaugliche Beobachtungsfenster für die Prozessüberwachung

Shop Präzisionsvakuumventile für kontrollierte Atmosphären

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung