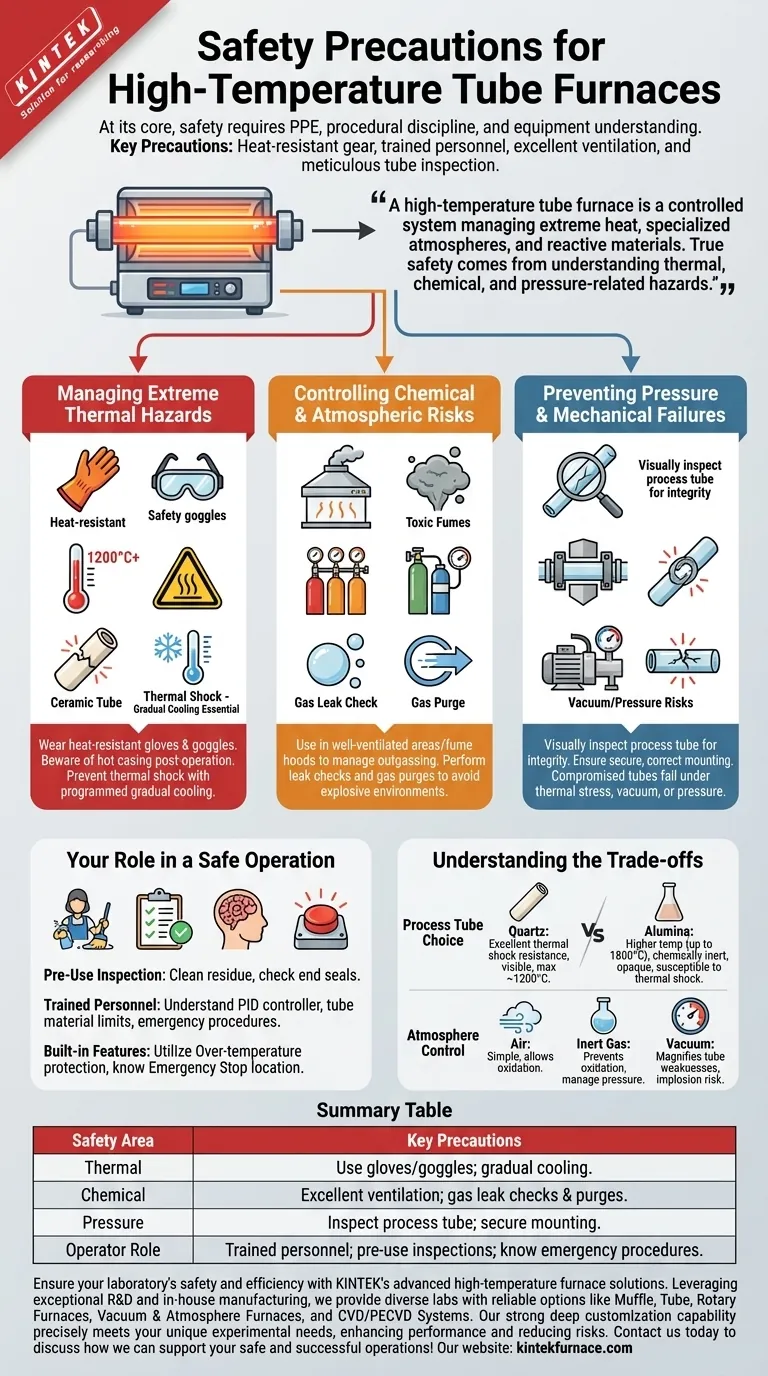

Im Kern erfordert die Gewährleistung der Sicherheit bei einem Hochtemperatur-Rohrofen eine Kombination aus persönlicher Schutzausrüstung, prozeduraler Disziplin und einem gründlichen Verständnis der Ausrüstung. Zu den wichtigsten Vorsichtsmaßnahmen gehören die Verwendung von hitzebeständigen Handschuhen und Schutzbrillen, die Beschränkung des Betriebs auf geschultes Personal, die Gewährleistung einer ausgezeichneten Belüftung und die sorgfältige Inspektion des Ofens und des Prozessrohrs auf Unversehrtheit vor jeder Verwendung.

Ein Hochtemperatur-Rohrofen ist nicht nur ein Heißkasten; er ist ein kontrolliertes System, das extreme Hitze, spezielle Atmosphären und potenziell reaktive Materialien handhabt. Echte Sicherheit entsteht durch das Verständnis und die Minderung der drei Hauptrisiken: thermische, chemische und druckbedingte Gefahren.

Die drei Säulen der Ofensicherheit

Ein sicherer Betrieb ist keine Checkliste, sondern eine Denkweise, die auf dem Verständnis der grundlegenden Risiken aufbaut. Jedes Sicherheitsverfahren ist darauf ausgelegt, eine oder mehrere dieser Kerngefahren zu adressieren.

Umgang mit extremen thermischen Gefahren

Die offensichtlichste Gefahr ist die intensive Hitze, die 1200 °C oder höher erreichen kann. Diese Hitze birgt Verbrennungsgefahren nicht nur während des Betriebs, sondern auch lange nach dem Ausschalten.

Eine ordnungsgemäße Handhabung beinhaltet das Tragen von hitzebeständigen Handschuhen und Schutzbrillen zu jeder Zeit beim Be- oder Entladen des Ofens. Das Ofengehäuse selbst wird extrem heiß und sollte ohne Schutz nicht berührt werden.

Ein kritisches, oft übersehenes Risiko ist der Thermoschock. Ein schnelles Abkühlen eines heißen Keramik- oder Quarz-Prozessrohrs kann dazu führen, dass es gewaltsam reißt oder zerspringt. Befolgen Sie immer programmierte, schrittweise Abkühlzyklen, um dies zu verhindern.

Kontrolle chemischer und atmosphärischer Risiken

Rohröfen werden oft verwendet, um spezifische chemische Reaktionen zu erzeugen oder Materialien in einer kontrollierten Atmosphäre zu verarbeiten. Dies birgt chemische Gefahren.

Das Erhitzen bestimmter Materialien kann zu Ausgasungen führen, bei denen Feuchtigkeit oder flüchtige, potenziell toxische oder brennbare Dämpfe freigesetzt werden. Deshalb ist der Betrieb in einem gut belüfteten Bereich oder unter einem Abzug unerlässlich.

Bei der Verwendung von Prozessgasen (wie Argon, Stickstoff oder Wasserstoff) kann ein Leck Sauerstoff verdrängen oder eine explosive Umgebung schaffen. Führen Sie immer eine Dichtheitsprüfung der Gasleitungen vor dem Erhitzen durch und verwenden Sie die Gasreinigungsfunktion, um sicherzustellen, dass das Rohr mit der gewünschten Atmosphäre gefüllt ist.

Verhinderung von Druck- und mechanischen Ausfällen

Das Prozessrohr ist das Herzstück des Ofens und seine empfindlichste Komponente. Sein Versagen ist ein primäres Sicherheitsereignis.

Vor jedem Lauf sollten Sie das Prozessrohr visuell auf Risse, Absplitterungen oder Trübungen inspizieren. Ein beschädigtes Rohr kann unter thermischem Stress, Vakuum (Implosion) oder leichtem Überdruck durch Gasfluss (Explosion) versagen.

Stellen Sie sicher, dass das Rohr sicher und korrekt montiert ist. Ein unsachgemäß eingesetztes Rohr kann sich während des Erhitzens verschieben oder reißen, wodurch der gesamte Prozess beeinträchtigt und eine erhebliche Gefahr entsteht.

Ihre Rolle im sicheren Betrieb

Eingebaute Sicherheitsfunktionen sind unerlässlich, aber der Bediener ist die kritischste Sicherheitskomponente. Ihr Wissen und Ihre Sorgfalt sind es, die Unfälle verhindern.

Die Bedeutung der Inspektion vor der Verwendung

Bevor Sie den Ofen einschalten, führen Sie eine Routinekontrolle durch. Dazu gehört das Entfernen von Rückständen aus dem Prozessrohr und dem Ofeninneren, die beim Erhitzen unerwünschte Reaktionen verursachen könnten.

Bestätigen Sie, dass Enddichtungen und Dichtungen in gutem Zustand sind, um Lecks bei der Verwendung eines Vakuums oder einer kontrollierten Gasatmosphäre zu verhindern.

Warum "geschultes Personal" eine kritische Anforderung ist

Schulung geht über das Lesen des Handbuchs hinaus. Ein qualifizierter Bediener versteht den spezifischen PID-Regler des Ofens, kennt die Temperaturgrenzen verschiedener Rohrmaterialien (z. B. Quarz vs. Aluminiumoxid) und ist darauf vorbereitet, Notabschaltverfahren auszuführen.

Sie verstehen auch die spezifischen Materialien, die verarbeitet werden, und die potenziellen Gefahren, die mit ihnen bei hohen Temperaturen verbunden sind.

Nutzung eingebauter Sicherheitsfunktionen

Moderne Öfen verfügen über wichtige Sicherheitsverriegelungen. Der Übertemperaturschutz verhindert, dass der Ofen eine eingestellte Maximaltemperatur überschreitet, und schützt sowohl die Heizelemente als auch Ihre Probe.

Machen Sie sich mit der Position und Funktion des Not-Aus-Knopfes oder des Hauptstromtrennschalters vertraut. Im Falle einer unerwarteten Reaktion oder Fehlfunktion der Ausrüstung ist dies Ihre erste Verteidigungslinie.

Die Kompromisse verstehen

Ihre Wahl der Komponenten hat direkte Auswirkungen auf Sicherheit und Betriebserfolg. Das Verständnis dieser Kompromisse ist das Zeichen eines erfahrenen Benutzers.

Die kritische Wahl des Prozessrohrs

Das Material Ihres Prozessrohrs ist eine primäre Überlegung. Quarzrohre bieten eine ausgezeichnete Thermoschockbeständigkeit und Sichtbarkeit, haben aber typischerweise eine niedrigere maximale Betriebstemperatur (um 1200 °C).

Aluminiumoxidrohre können viel höhere Temperaturen (bis zu 1800 °C) aushalten und sind chemisch inerter, aber sie sind undurchsichtig und anfälliger für Risse durch schnelle Temperaturänderungen. Die Wahl des falschen Rohrs für Ihre Temperatur oder Ihr Material kann zu einem katastrophalen Versagen führen.

Die Auswirkungen der Atmosphärenkontrolle

Die Verarbeitung an der Luft ist die einfachste Methode, ermöglicht aber Oxidation. Die Verwendung eines Inertgases wie Argon verhindert Oxidation, erfordert aber eine sorgfältige Handhabung der Gasleitungen und Durchflussraten, um eine Überdruckbeaufschlagung des Rohrs zu vermeiden.

Das Anlegen eines Vakuums birgt eigene Risiken. Jede Schwachstelle im Prozessrohr wird unter Vakuum verstärkt, was die Wahrscheinlichkeit einer Implosion erhöht. Verwenden Sie immer ein vakuumgeeignetes Rohr und überprüfen Sie es vor jedem Lauf auf Beschädigungen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifischer Sicherheitsschwerpunkt verschiebt sich je nach Art Ihrer Arbeit.

- Wenn Ihr Hauptaugenmerk auf einfachem Glühen in Luftatmosphäre liegt: Ihr Hauptanliegen ist die thermische Sicherheit, also priorisieren Sie PSA und die Vermeidung von Thermoschocks des Rohrs während des Abkühlens.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung mit inerten oder reaktiven Gasen liegt: Sie müssen neben der thermischen Sicherheit auch leckfreie Verbindungen, ordnungsgemäße Spülverfahren und eine robuste Belüftung priorisieren.

- Wenn Ihr Hauptaugenmerk auf dem Arbeiten unter Vakuum liegt: Ihr kritischster Schritt ist die sorgfältige Inspektion des Prozessrohrs auf Mikrorisse oder Defekte, die zu einer Implosion führen könnten.

Letztendlich ist ein sicherer Prozess ein erfolgreicher Prozess, der die Integrität Ihrer Ergebnisse und das Wohlergehen Ihres Teams gewährleistet.

Zusammenfassungstabelle:

| Sicherheitsbereich | Wichtige Vorsichtsmaßnahmen |

|---|---|

| Thermische Gefahren | Hitzebeständige Handschuhe und Schutzbrille verwenden; Thermoschock durch schrittweises Abkühlen verhindern. |

| Chemische Gefahren | Ausgezeichnete Belüftung gewährleisten; Gasleckprüfungen und Spülungen durchführen. |

| Druckgefahren | Prozessrohr auf Risse prüfen; sichere Montage zur Vermeidung von Ausfällen. |

| Rolle des Bedieners | Beschränkung auf geschultes Personal; Inspektionen vor der Verwendung durchführen; Notfallverfahren kennen. |

Gewährleisten Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke und tiefgreifende Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen, verbessert die Leistung und reduziert Risiken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre sicheren und erfolgreichen Operationen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten