Der Hauptvorteil eines Hochtemperatur-Rohrofens bei der Herstellung von Sensoren aus reduziertem Graphenoxid (rGO) ist seine Fähigkeit, eine streng kontrollierte thermische und chemische Umgebung bereitzustellen, die herkömmliche Heizmethoden nicht erreichen können. Durch die Aufrechterhaltung einer spezifischen Atmosphäre und eines präzisen Temperaturfeldes erleichtert der Ofen die Entfernung von sauerstoffhaltigen funktionellen Gruppen zur Wiederherstellung der Leitfähigkeit und gleichzeitig die gezielte Einstellung von Oberflächenfehlern, die für eine leistungsstarke Gasdetektion erforderlich sind.

Ein Hochtemperatur-Rohrofen verwandelt Graphenoxid von einem einfachen Material in einen funktionalen Sensor, indem er zwei konkurrierende Bedürfnisse ausbalanciert: die Wiederherstellung elektrischer Pfade und die Schaffung von Kohlenstofffehlstellen, die als aktive Zentren für die Gasadsorption dienen.

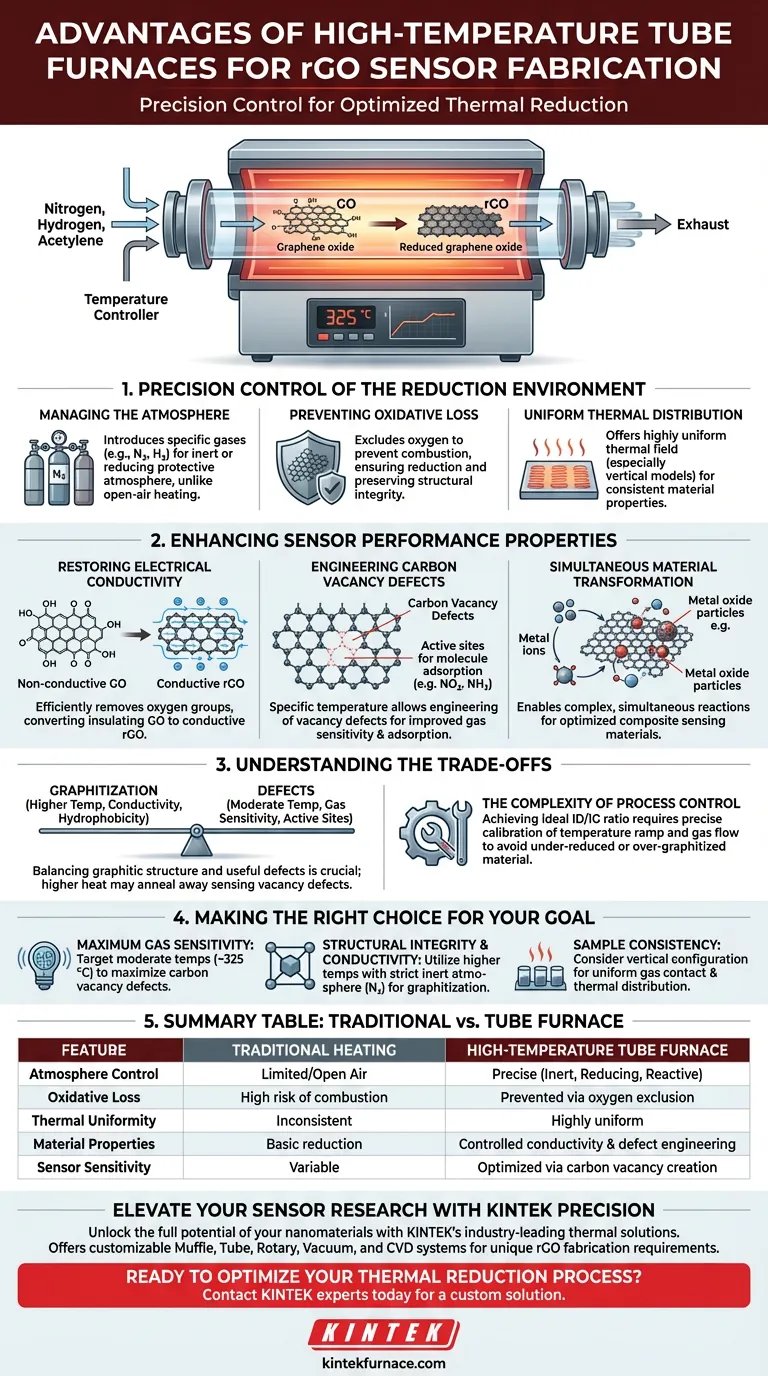

Präzise Kontrolle der Reduktionsumgebung

Verwaltung der Atmosphäre

Im Gegensatz zur Erwärmung an offener Luft ermöglicht ein Rohrofen die Einleitung spezifischer Gasströme wie Stickstoff, Wasserstoff oder Acetylen. Dies schafft eine inerte oder reduzierende Schutzatmosphäre.

Verhinderung von oxidativem Verlust

Diese kontrollierte Atmosphäre ist entscheidend, um den oxidativen Verlust des Kohlenstoffmaterials selbst zu verhindern. Durch den Ausschluss von Sauerstoff während des Heizprozesses stellt der Ofen sicher, dass das Material einer Reduktion und nicht einer Verbrennung unterliegt, wodurch die strukturelle Integrität des Sensors erhalten bleibt.

Gleichmäßige Wärmeverteilung

Rohröfen, insbesondere vertikale Konfigurationen, bieten ein hochgradig gleichmäßiges Temperaturfeld. Dies stellt sicher, dass jeder Teil der Probe – ob Pulver oder dünne Schicht – exakt das gleiche Temperaturprofil erfährt, was zu konsistenten Materialeigenschaften über die gesamte Charge führt.

Verbesserung der Sensorleistungseigenschaften

Wiederherstellung der elektrischen Leitfähigkeit

Das Hauptziel des thermischen Reduktionsprozesses ist die Entfernung von sauerstoffhaltigen funktionellen Gruppen aus dem isolierenden Graphenoxid (GO). Der Rohrofen treibt diese Reaktion effizient voran, oft bei spezifischen Temperaturen wie 325 °C, und wandelt GO effektiv in leitfähiges rGO um.

Gezielte Einstellung von Kohlenstofffehlstellen

Die Standarderwärmung stellt die Leitfähigkeit wieder her, aber der Rohrofen ermöglicht die gezielte Einstellung von Kohlenstofffehlstellen. Diese Defekte sind keine Fehler; sie sind kritische Merkmale, die die Gasempfindlichkeit und Adsorptionskinetik des Sensors bei Raumtemperatur erheblich verbessern.

Gleichzeitige Materialtransformation

Die kontrollierte Umgebung ermöglicht komplexe, gleichzeitige Reaktionen. Zum Beispiel können während der Reduktion von GO adsorbierte Metallionen im selben Prozessschritt in Metalloxidpartikel umgewandelt werden, wodurch ein für die Sensorik optimiertes Verbundmaterial entsteht.

Verständnis der Kompromisse

Ausgleich zwischen Graphitisierung und Defekten

Obwohl hohe Temperaturen notwendig sind, gibt es einen strengen Kompromiss zwischen der Wiederherstellung der graphitischen Struktur und der Erhaltung nützlicher Defekte. Eine höhere Temperatur kann die Leitfähigkeit durch Graphitisierung des Materials verbessern, aber sie kann auch die für die Sensorik erforderlichen Fehlstellen ausglühen.

Die Komplexität der Prozesskontrolle

Das Erreichen des idealen "ID/IG-Verhältnisses" (das Verhältnis zwischen geordnetem und ungeordnetem Kohlenstoff) erfordert eine präzise Kalibrierung. Wenn die Temperaturrampe oder der Gasfluss leicht abweicht, riskieren Sie, ein Material zu erzeugen, das entweder zu isolierend (unterreduziert) oder zu inert (übergraphitiert) ist, um als empfindlicher Sensor zu funktionieren.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre rGO-Sensorherstellung zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Gasempfindlichkeit liegt: Zielen Sie auf moderate Temperaturen (um 325 °C), um Kohlenstofffehlstellen zu maximieren, die als aktive Zentren für die Gasadsorption dienen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Leitfähigkeit liegt: Nutzen Sie einen höheren Temperaturbereich mit einer strengen Inertatmosphäre (Stickstoff), um die Graphitisierung und Hydrophobizität zu maximieren und gleichzeitig Materialverluste zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Probengleichmäßigkeit liegt: Erwägen Sie eine vertikale Rohrofenkonfiguration, um einen gleichmäßigen Gaskontakt und eine gleichmäßige Wärmeverteilung über die gesamte beheizte Zone zu gewährleisten.

Eine präzise Kontrolle über die thermische und chemische Umgebung ist der einzige Weg, um zuverlässig die spezifischen Defektstrukturen zu erzeugen, die ein funktionierendes Material von einem Hochleistungssensor unterscheiden.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Heizung | Hochtemperatur-Rohrofen |

|---|---|---|

| Atmosphärenkontrolle | Begrenzt/Offene Luft | Präzise (inert, reduzierend oder reaktiv) |

| Oxidativer Verlust | Hohes Verbrennungsrisiko | Verhindert durch Sauerstoffausschluss |

| Thermische Gleichmäßigkeit | Inkonsistent | Hochgradig gleichmäßig (besonders in vertikalen Modellen) |

| Materialeigenschaften | Grundlegende Reduktion | Kontrollierte Leitfähigkeit & Defekttechnik |

| Sensorempfindlichkeit | Variabel | Optimiert durch Schaffung von Kohlenstofffehlstellen |

Erweitern Sie Ihre Sensorforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Nanomaterialien mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung, bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen rGO-Herstellungsanforderungen angepasst werden können. Ob Sie die Gasempfindlichkeit durch Defekttechnik maximieren oder eine konsistente Graphitisierung sicherstellen müssen, unsere Hochtemperaturöfen bieten die streng kontrollierten Umgebungen, die Ihre Forschung erfordert.

Bereit, Ihren thermischen Reduktionsprozess zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Tianci Liu, Seong Chan Jun. Hybrid Series of Carbon‐Vacancy Electrodes for Multi Chemical Vapors Diagnosis Using a Residual Multi‐Task Model. DOI: 10.1002/advs.202500412

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Branchen nutzen üblicherweise Horizontalsinteröfen? Erschließen Sie Hochtemperaturprozesse für Ihren Sektor

- Was sind die Hauptfunktionen eines Röhrenofens bei der thermischen Reduktion von GO? Optimierung der Graphenleitfähigkeit

- Können geteilte Rohröfen sowohl in horizontaler als auch in vertikaler Ausrichtung verwendet werden? Maximieren Sie die Effizienz Ihres Labors mit flexiblen Aufstellungsmöglichkeiten

- Was ist die Bedeutung der Verwendung eines vakuumversiegelten Quarzrohrs bei der Synthese von Bi2Te3? Gewährleistung von Reinheit und Stöchiometrie

- Wie beeinflusst die Wärmebehandlungstemperatur in einem Rohröfen die RPW-Elektroden? Optimierung der Karbonisierungsleistung

- Warum ist eine hochpräzise Temperaturregelung in einem Röhrenofen für Rheniumkatalysatoren entscheidend? Optimale Aluminiumoxid-Kalzinierung sicherstellen

- Was ist die Bedeutung der Verwendung eines Rohrofens in der Forschung zur Pyrolyse von Abfallsalzen? Präzision für hochgetreue Daten

- Was sind die Nachteile eines Rohrofens? Wichtige Einschränkungen für Industrie- und Laboranwendungen