Eine hochpräzise Temperaturregelung in einem Röhrenofen ist der entscheidende Faktor für die letztendliche Leistung von Rheniumkatalysatoren, die auf Aluminiumoxid geträgert werden. Bei der Kalzinierung von Vorläufern wie Aluminiumnitrat-Nonahydrat ist die Aufrechterhaltung stabiler Temperaturen bei spezifischen Zielwerten – typischerweise 400 °C oder 600 °C – unerlässlich, um die Aluminiumoxidphase und die Dichte der Oberflächenhydroxylgruppen, die als Ankerstellen für Rheniumionen dienen, streng zu kontrollieren.

Die thermische Historie des Trägers bestimmt seine Oberflächenchemie. Ohne präzise Temperaturregelung können Sie kein konsistentes Adsorptionsverhalten gewährleisten, das für eine gleichmäßige Verteilung aktiver katalytischer Zentren erforderlich ist.

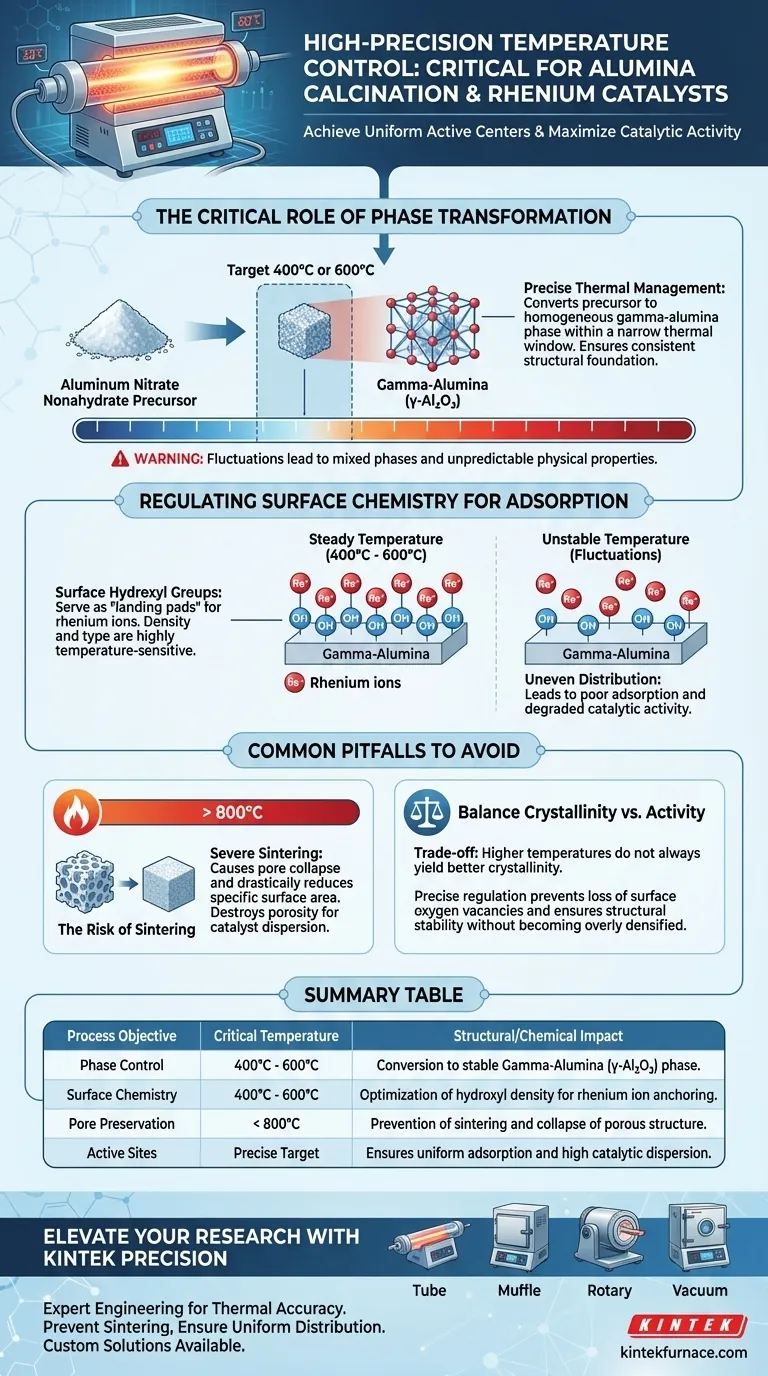

Die entscheidende Rolle der Phasenwandlung

Anvisieren der Gamma-Aluminiumoxid-Phase

Das Hauptziel der Kalzinierung in diesem Zusammenhang ist die Umwandlung des Vorläufers in eine spezifische kristalline Phase, insbesondere Gamma-Aluminiumoxid (Gamma-Al2O3).

Der Übergang von Aluminiumnitrat-Nonahydrat zu Gamma-Aluminiumoxid erfolgt innerhalb eines engen thermischen Fensters. Schwankungen im Röhrenofen verhindern die Bildung einer homogenen Phase, was zu strukturellen Inkonsistenzen im Trägermaterial führt.

Schaffung der strukturellen Grundlage

Die physikalische Struktur des Trägers wird während dieses Heizprozesses "fixiert". Eine präzise thermische Steuerung stellt sicher, dass das Material die richtige Kristallinität erreicht, ohne seine mechanische Integrität zu beeinträchtigen.

Wärmeschwankungen können zu Mischphasen führen, die oft unterschiedliche physikalische Eigenschaften aufweisen und während nachfolgender Verarbeitungsschritte unvorhersehbar reagieren.

Regulierung der Oberflächenchemie für die Adsorption

Kontrolle der Oberflächenhydroxylgruppen

Der nuancierteste Aspekt dieses Prozesses ist die Regulierung der Oberflächenhydroxylgruppen. Die Dichte und Art dieser Gruppen sind sehr temperaturempfindlich.

Diese Hydroxylgruppen sind nicht nur Nebenprodukte; sie dienen als chemische "Landebahnen" für Rheniumionen.

Auswirkungen auf die Rheniumverteilung

Während des späteren Imprägnierungsprozesses wird das Verhalten von Rheniumionen direkt durch die verfügbaren Oberflächenhydroxylgruppen bestimmt.

Wenn die Temperatur zu niedrig oder zu hoch ist, ändert sich die Oberflächenchemie, was zu einer schlechten Adsorption führt. Dies führt zu einer ungleichmäßigen Verteilung aktiver Zentren, was letztendlich die katalytische Aktivität des Endprodukts beeinträchtigt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko des Sinterns

Obwohl dies vom Hauptziel der Erzeugung von Gamma-Aluminiumoxid getrennt ist, ist es wichtig, die Gefahren übermäßiger Hitze zu verstehen. Wie in allgemeinen Kalzinierungsprinzipien erwähnt, können Temperaturen nahe 800 °C zu schwerem Sintern führen.

Sintern führt zum Kollaps der Porenstruktur und reduziert drastisch die spezifische Oberfläche. Diese physikalische Zerstörung vernichtet die für eine hohe Katalysatordispersion erforderliche Porosität.

Ausgleich zwischen Kristallinität und Aktivität

Ein häufiger Fehler ist die Annahme, dass höhere Temperaturen immer zu besserer Kristallinität führen. In Wirklichkeit gibt es einen Kompromiss zwischen struktureller Stabilität und Oberflächenaktivität.

Eine präzise Regelung verhindert den Verlust von Oberflächen-Sauerstoffleerstellen und stellt sicher, dass das Material nicht in einen inaktiven oder übermäßig verdichteten Zustand übergeht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Rheniumkatalysatorpräparation zu optimieren, stimmen Sie Ihr thermisches Profil auf Ihre spezifischen chemischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rheniumdispersion liegt: Priorisieren Sie die Stabilität bei 400 °C oder 600 °C, um die Dichte der Hydroxylgruppen für eine gleichmäßige Ionenadsorption zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass der Ofen Temperaturüberschreitungen (z. B. in Richtung 800 °C) verhindert, um Sintern und Porenschäden zu vermeiden.

Abschließende Zusammenfassung: Die Präzision Ihres Röhrenofens ist nicht nur eine Prozessvariable; sie ist der Schalter, der die Oberflächenchemie steuert, die für die effektive Verankerung von Rhenium erforderlich ist.

Zusammenfassungstabelle:

| Prozessziel | Kritische Temperatur | Strukturelle/Chemische Auswirkung |

|---|---|---|

| Phasenkontrolle | 400 °C - 600 °C | Umwandlung in stabile Gamma-Aluminiumoxid (γ-Al2O3) Phase |

| Oberflächenchemie | 400 °C - 600 °C | Optimierung der Hydroxyl-Dichte für die Rheniumionen-Verankerung |

| Porenerhaltung | < 800 °C | Verhinderung von Sintern und Kollaps der porösen Struktur |

| Aktive Zentren | Präzises Ziel | Gewährleistet gleichmäßige Adsorption und hohe katalytische Dispersion |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Die Erzielung der perfekten Gamma-Aluminiumoxid-Phase und Oberflächenchemie erfordert thermische Genauigkeit, die nur von fachmännischer Ingenieurskunst geboten werden kann. KINTEK rüstet Laborforscher und industrielle Hersteller mit Hochleistungs-Röhren-, Muffel-, Dreh- und Vakuumöfen aus, die für die empfindlichsten Kalzinierungsprozesse entwickelt wurden.

Unsere Systeme bieten die hochpräzise Temperaturregelung, die erforderlich ist, um Sintern zu verhindern und eine gleichmäßige Rheniumverteilung auf Ihren Aluminiumoxidträgern zu gewährleisten. Ob Sie eine Standardkonfiguration oder ein kundenspezifisch entwickeltes CVD-System benötigen, unser F&E-Team ist bereit, eine Lösung zu entwickeln, die auf Ihre einzigartigen katalytischen Bedürfnisse zugeschnitten ist.

Bereit, Ihre thermischen Profile zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung.

Visuelle Anleitung

Referenzen

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die primären Anwendungen von Rohröfen? Präzision in der Hochtemperaturverarbeitung freischalten

- Was sind die Wartungsanforderungen für einen Aluminiumoxid-Rohrofen? Gewährleistung von Langlebigkeit und Leistung

- Wie erzeugen Widerstandsheizungsrohröfen Wärme? Effiziente und präzise thermische Lösungen

- Welche entscheidende Funktion erfüllt eine Hochtemperatur-Rohröfen für FCNCuM@CNT? Erreichen Sie FCC-Phasenpräzision

- Welche Rolle spielen Kammerrohröfen mit kontrollierter Atmosphäre beim Recycling von Kupferdrahtschrott? Präzisionspulverherstellung

- Warum ist eine Stickstoffatmosphäre in einem Röhrenofen für die LiFePO4-Synthese unerlässlich? Oxidation verhindern & Reinheit gewährleisten

- Wie verbessern fortschrittliche Steuerungssysteme den Betrieb eines Rohrofens? Steigern Sie Präzision und Effizienz bei der Wärmebehandlung

- Welche Rolle spielen Mehrzonen-Röhrenöfen in der Forschung für neue Energien? Entsperren Sie präzise thermische Kontrolle für Innovationen