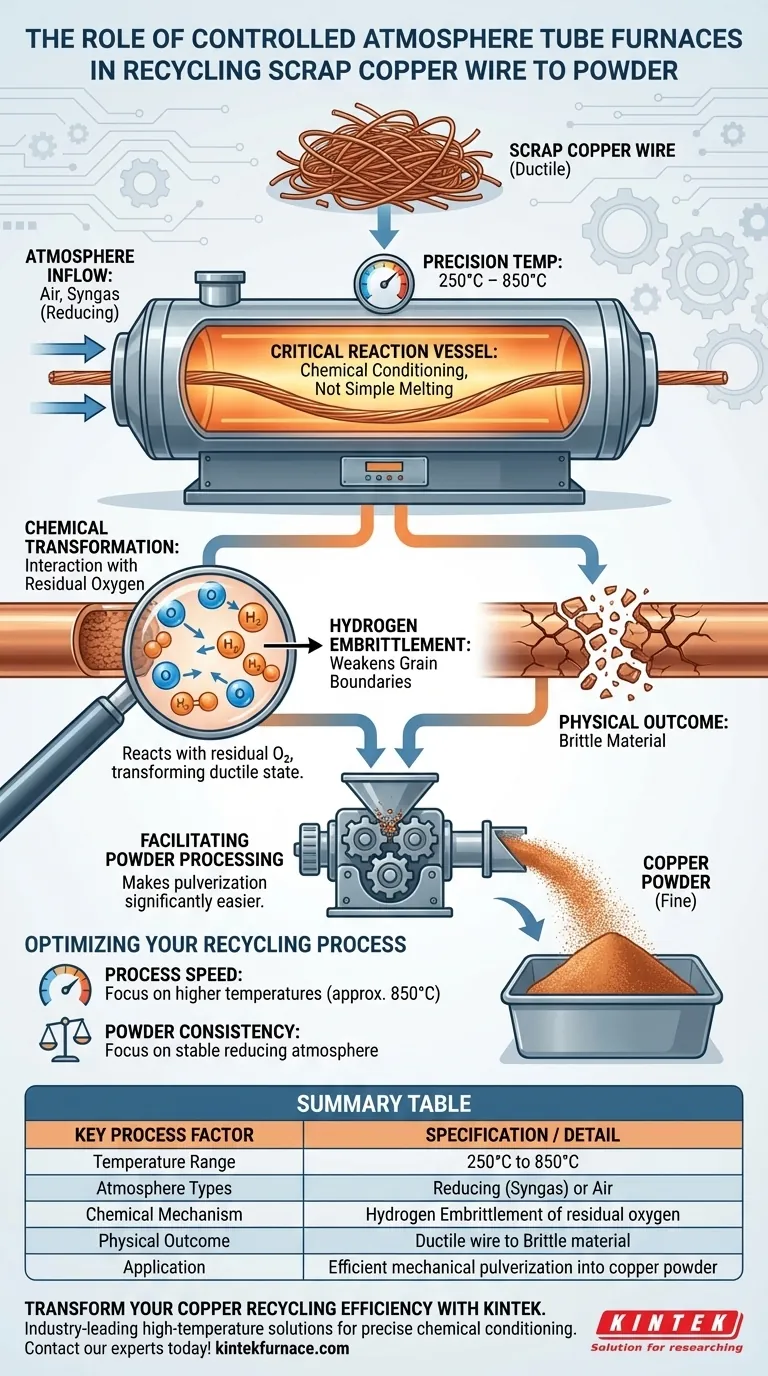

Kammerrohröfen mit kontrollierter Atmosphäre fungieren als kritische Reaktionsbehälter beim Recycling von Kupferdrahtschrott, insbesondere für die Pulverherstellung. Durch die Aufrechterhaltung präziser Temperaturen zwischen 250 °C und 850 °C schaffen diese Öfen die notwendige Umgebung, um die mechanischen Eigenschaften des Drahtes durch chemische Konditionierung anstelle von einfachem Schmelzen zu verändern.

Die Hauptfunktion dieser Öfen besteht darin, durch eine reduzierende Atmosphäre eine Wasserstoffversprödung zu induzieren. Dieser Prozess reagiert chemisch mit Resten von Sauerstoff im Kupfer und wandelt den Draht von einem duktilen Zustand in ein sprödes Material um, das leicht zu Pulver zermahlen werden kann.

Der Mechanismus der Atmosphärenkontrolle

Schaffung der Reaktionsumgebung

Der Ofen fungiert als versiegelte Kammer, in die spezifische Gase wie Luft oder Synthesegas eingeleitet werden. Diese kontrollierte Umgebung ist unerlässlich, da normale Umgebungsluft die spezifischen chemischen Reaktionen, die zur Veränderung der inneren Struktur des Kupfers erforderlich sind, nicht zulassen würde.

Präzise Temperaturregelung

Der Prozess basiert auf einem breiten, aber spezifischen Temperaturbereich von 250 °C bis 850 °C. Die Aufrechterhaltung der Stabilität innerhalb dieses Bereichs gewährleistet, dass die Glühbehandlung wirksam ist, ohne das Material zu zerstören oder Energie zu verschwenden.

Chemische Umwandlung des Kupfers

Reaktion mit Rest-Sauerstoff

Der Schlüssel zu diesem Recyclingprozess ist die Reaktion zwischen den in das Rohr eingeleiteten Umgebungs-Gasen und dem Rest-Sauerstoff, der natürlich im Kupferdrahtschrott vorhanden ist. Der Ofen erleichtert diese Gas-Feststoff-Interaktion.

Induzierung von Wasserstoffversprödung

Bei Verwendung einer reduzierenden Atmosphäre fördert der Ofen die Wasserstoffversprödung. Diese spezifische Reaktion schwächt die Korngrenzen des Metalls.

Erleichterung der Pulververarbeitung

Durch die Versprödung des Kupfers bereitet der Ofen das Material effektiv für die nächste Recyclingstufe vor. Der Draht verliert seine natürliche Duktilität, wodurch er bei der anschließenden mechanischen Bearbeitung wesentlich leichter zu feinem Kupferpulver zermahlen werden kann.

Verständnis der Kompromisse

Prozesssensibilität

Obwohl diese Methode wirksam ist, erfordert sie eine strenge Kontrolle der Gasverhältnisse und Temperaturgradienten. Ungenaue Einstellungen können dazu führen, dass die notwendige Sprödigkeit nicht induziert wird, was zu einem Draht führt, der immer noch zu zäh ist, um ihn effizient zu Pulver zu verarbeiten.

Auswahl der Atmosphäre

Die Wahl zwischen verschiedenen Atmosphären (wie Luft vs. Synthesegas) bestimmt die Art der chemischen Reaktion. Die Verwendung der falschen Atmosphäre für den spezifischen Schrotttyp kann zu unvollständiger Glühung oder Oxidation anstelle der gewünschten Versprödung führen.

Optimierung Ihres Recyclingprozesses

Um sicherzustellen, dass Sie das Beste aus Ihrem Kammerrohr-Ofen mit kontrollierter Atmosphäre herausholen, sollten Sie das gewünschte Ergebnis Ihres Kupferpulvers berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Priorisieren Sie höhere Temperaturen im Bereich von 850 °C, um die Reaktionsraten zwischen dem Gas und dem Rest-Sauerstoff zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf Pulverkonsistenz liegt: Konzentrieren Sie sich auf die Stabilität der reduzierenden Atmosphäre, um eine gleichmäßige Wasserstoffversprödung über die gesamte Drahtcharge zu gewährleisten.

Der Erfolg in dieser Anwendung beruht darauf, den Ofen nicht nur als Heizgerät, sondern als präzisen chemischen Reaktor zu betrachten.

Zusammenfassungstabelle:

| Schlüsselfaktor des Prozesses | Spezifikation / Detail |

|---|---|

| Temperaturbereich | 250 °C bis 850 °C |

| Atmosphärentypen | Reduzierend (Synthesegas) oder Luft |

| Chemisches Prinzip | Wasserstoffversprödung von Rest-Sauerstoff |

| Physikalisches Ergebnis | Umwandlung von duktilem Draht in sprödes Material |

| Anwendung | Effiziente mechanische Pulverisierung zu Kupferpulver |

Optimieren Sie Ihre Kupferrecycling-Effizienz mit KINTEK

Möchten Sie Ihre Pulverproduktion aus Sekundärrohstoffen optimieren? KINTEK bietet branchenführende Hochtemperatur-Lösungen, die auf präzise chemische Konditionierung zugeschnitten sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen metallurgischen Anforderungen zu erfüllen.

Ob Sie eine überlegene Atmosphärenstabilität für die Wasserstoffversprödung oder schnelle thermische Zyklen benötigen, unsere Labor- und Industrieöfen gewährleisten maximale Konsistenz und Materialleistung.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre einzigartige Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wofür wird ein vertikaler Röhrenofen bei der Halbleiterfertigung verwendet? Unerlässlich für die hochpräzise thermische Verarbeitung

- Was sind die Hauptfunktionen eines hochpräzisen Röhrenwiderstandsofens? Optimierung der Synthese von chlorid-dotierten Verbundwerkstoffen

- Wie beeinflusst das Design einer elektrisch beheizten zylindrischen Reaktionskammer das Nitrieren von AISI 1085 Stahl?

- Welche grundlegenden Umgebungsbedingungen bietet ein industrieller Hochtemperatur-Rohröfen für die Synthese von Ta4AlC3?

- Welche Faktoren sind bei der Auswahl eines vertikalen Röhrenofens zu berücksichtigen? Wichtige Auswahlkriterien für eine optimale Leistung

- Wie trägt ein zweistufiger Heizprozess in einem Laborrohrrohrofen zur strukturellen Bildung von SiCN(Ni)/BN bei?

- Warum werden Vakuumversiegelung und Quarzrohre für die Wärmebehandlung von FeSiBPCCuNb benötigt? Reine magnetische Eigenschaften erzielen

- Warum ist ein Röhrenwiderstandsofen mit Argon für TiO2 und Nickel-Schaum notwendig? Schutz des Substrats und der Leitfähigkeit