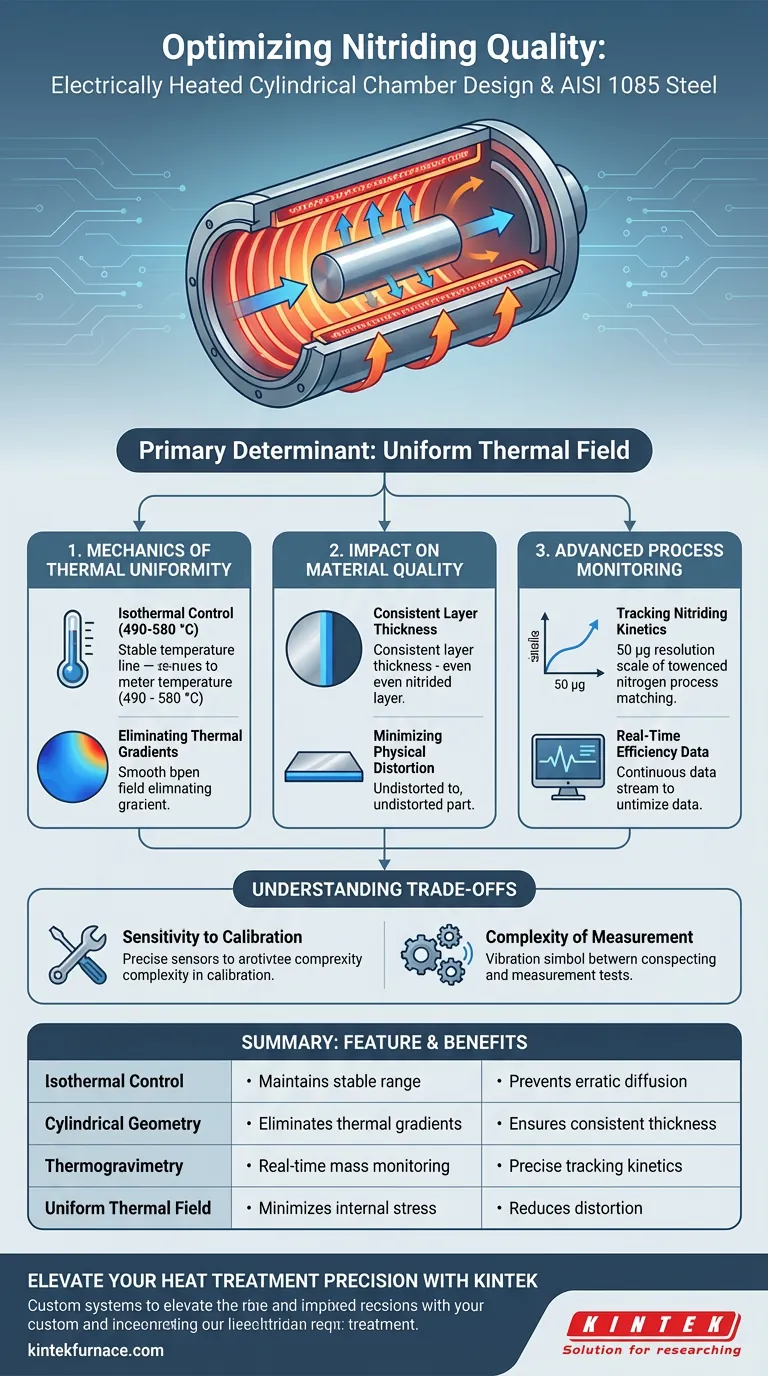

Das Design einer elektrisch beheizten zylindrischen Reaktionskammer ist der primäre Bestimmungsfaktor für die Konsistenz der Oberflächenhärtung. Durch den Einsatz eines präzisen Temperaturregelsystems erzeugt die Kammer ein hochgradig gleichmäßiges Wärmefeld, das für die Behandlung von AISI 1085 Stahl unerlässlich ist. Diese thermische Stabilität gewährleistet, dass die Stickstoffdiffusion über die gesamte Oberfläche mit konstanter Geschwindigkeit erfolgt, physikalische Verformungen verhindert und eine gleichmäßige gehärtete Schicht garantiert.

Kernbotschaft Die Qualität des Nitrierens hängt stark von der Fähigkeit der Kammer ab, strenge isotherme Bedingungen zwischen 490 und 580 °C aufrechtzuerhalten. Ohne diese geometrische und thermische Präzision wird die Stickstoffdiffusion unregelmäßig, was zu ungleichmäßiger Schichtdicke und strukturellen Verwerfungen führt.

Die Mechanik der thermischen Gleichmäßigkeit

Herstellung isothermer Kontrolle

Die grundlegende Rolle des zylindrischen Kammerdesigns besteht darin, einen bestimmten Temperaturbereich aufrechtzuerhalten, typischerweise zwischen 490 und 580 °C für AISI 1085 Stahl.

Eine zuverlässige Nitrierung erfordert, dass diese Umgebung isotherm ist. Die elektrischen Heizelemente sind so angeordnet, dass die gesamte Reaktionszone ohne Schwankungen auf der Zieltemperatur bleibt.

Beseitigung von Temperaturgradienten

In einer gut konzipierten zylindrischen Kammer umhüllt das Wärmefeld die Stahlprobe gleichmäßig.

Dies eliminiert "kalte" oder "heiße" Stellen auf der Stahloberfläche. Solche Gradienten sind die Hauptursache für inkonsistente Behandlungsergebnisse in weniger ausgefeilten Geräten.

Auswirkungen auf die Materialqualität

Konstante Schichtdicke

Die Geschwindigkeit, mit der Stickstoffatome in Stahl diffundieren, wird durch die Temperatur bestimmt.

Da die Kammer sicherstellt, dass die Temperatur an jedem Punkt der Probe identisch ist, wird die Diffusionsgeschwindigkeit gleichmäßig. Dies führt zu einer gehärteten Nitrierschicht mit gleichmäßiger Dicke über die komplexe Geometrie des Teils.

Minimierung physikalischer Verformungen

Ungleichmäßige Erwärmung erzeugt innere Spannungen im Stahlgitter.

Durch die Priorisierung eines gleichmäßigen Wärmefeldes minimiert das Kammerdesign diese Spannungen. Dies führt zu einer fertigen Komponente, die ihre ursprünglichen Abmessungen mit minimaler Verformung oder Verzug beibehält.

Erweiterte Prozessüberwachung

Verfolgung der Nitrierkinetik

Ausgefeilte Reaktionskammern sind oft mit hochpräzisen thermogravimetrischen Messsystemen integriert.

Diese Systeme können Massenänderungen mit einer Auflösung von 50 µg erkennen. Dies ermöglicht die präzise Beobachtung der Reaktionskinetik während der eigentlichen Wärmebehandlung.

Effizienzdaten in Echtzeit

Das Design ermöglicht die kontinuierliche Aufzeichnung der Massenzunahme, während Stickstoffatome in den Stahl diffundieren.

Dies liefert den Bedienern Echtzeitdaten über das Wachstumsmuster der Nitrierschicht und die Gesamtreaktionseffizienz, alles ohne Unterbrechung des experimentellen Prozesses.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Kalibrierung

Ein "extrem gleichmäßiges Wärmefeld" erfordert eine strenge Sensor-Kalibrierung.

Wenn das Temperaturregelsystem auch nur geringfügig abweicht, können die isothermen Bedingungen beeinträchtigt werden. Dies macht regelmäßige Wartung und Kalibrierung für die Aufrechterhaltung der Qualität unerlässlich.

Komplexität der Messung

Die Integration von hochauflösender Massenmessung (50 µg) erhöht die Komplexität der Geräte.

Obwohl wertvoll für die Forschung und präzise Qualitätskontrolle, fügt diese Funktion eine zusätzliche operative Empfindlichkeitsebene hinzu. Sie erfordert eine stabile Umgebung, frei von externen Vibrationen, die die empfindlichen Gewichtsmessungen verfälschen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Nitrierbehandlung zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Priorisieren Sie eine Kammer mit einem bewährten isothermen Wärmefeld, um Verzug zu minimieren und eine gleichmäßige Schichtdicke zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessforschung liegt: Priorisieren Sie einen Reaktor mit hochauflösenden thermogravimetrischen Fähigkeiten, um Diffusionskinetik und Reaktionseffizienz in Echtzeit zu überwachen.

Die Synergie zwischen zylindrischer Geometrie und präziser elektrischer Heizung ist die Grundlage für reproduzierbare, qualitativ hochwertige Nitrierungen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Nitrierqualität | Vorteil für AISI 1085 Stahl |

|---|---|---|

| Isotherme Kontrolle | Aufrechterhaltung eines stabilen Bereichs von 490–580 °C | Verhindert unregelmäßige Stickstoffdiffusion |

| Zylindrische Geometrie | Eliminiert Temperaturgradienten/heiße Stellen | Gewährleistet gleichmäßige Dicke der gehärteten Schicht |

| Thermogravimetrie | Echtzeit-Massenänderungsüberwachung (50 µg) | Präzise Verfolgung der Nitrierkinetik |

| Gleichmäßiges Wärmefeld | Minimiert innere Gitterspannungen | Reduziert physikalische Verformungen und Verzug |

Erhöhen Sie die Präzision Ihrer Wärmebehandlung mit KINTEK

Die Konsistenz beim Nitrieren ist nur so zuverlässig wie Ihre thermische Umgebung. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre einzigartigen metallurgischen Anforderungen angepasst werden können. Ob Sie AISI 1085 Stahl verarbeiten oder neue Materialbeschichtungen entwickeln, unsere Labortemperöfen bieten die isotherme Stabilität und Echtzeitüberwachung, die für überlegene Ergebnisse erforderlich sind.

Bereit, Ihr Wärmefeld zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Einschränkungen von vertikalen Rohröfen? Wichtige Kompromisse für die Laboreffizienz

- Was sind die Haupteinsatzgebiete von Horizontalöfen in der Luft- und Raumfahrtindustrie? Steigern Sie die Komponentenleistung durch präzise Wärmebehandlung

- Wie beeinflusst die Gasflussregelung in einem Rohröfen die Qualität von NMC811? Beherrschen Sie stabile Kalzinierungsumgebungen

- Was ist die Hauptrolle eines Röhrenofens bei der CuGaO2-Behandlung? Verbesserung der Kristallisation und Filmleistung

- Wie ermöglicht eine hochpräzise Rohröfen die Bildung der ZnPd-Legierungsphase? Master Catalyst Reduction

- Wie verbessern abgedichtete Flansche die Sauerstoffglühung für supraleitende Verbindungen? Erhöhen Sie Reinheit und Präzision

- Wie funktionieren Vakuumröhren für Dummies? Die einfache Analogie zum Verständnis elektronischer Steuerung

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Wärmebehandlung von Dolomit? Herstellung von hochreinen Mischoxiden