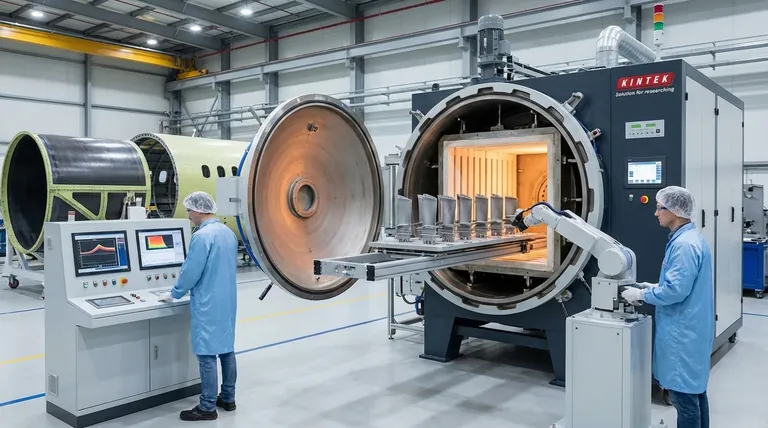

In der Luft- und Raumfahrtindustrie sind Horizontalöfen grundlegende Werkzeuge für die thermische Verarbeitung missionskritischer Komponenten. Ihre Haupteinsatzgebiete umfassen die präzise Wärmebehandlung von Hochleistungsmetalllegierungen und die Fertigung von großformatigen Verbundstrukturen, um sicherzustellen, dass diese den kompromisslosen Standards des Sektors hinsichtlich Festigkeit, Haltbarkeit und Sicherheit entsprechen.

Der Kernwert von Horizontalöfen in der Luft- und Raumfahrt liegt in ihrer Fähigkeit, eine äußerst gleichmäßige und wiederholbare Erwärmung über große Volumina hinweg zu gewährleisten. Diese Fähigkeit ist entscheidend für die Entwicklung der spezifischen Mikrostrukturen in fortschrittlichen Materialien, die Flugzeugkomponenten ihre erforderlichen Leistungseigenschaften unter extremen Betriebsbedingungen verleihen.

Die entscheidende Rolle der Wärmebehandlung

Die Wärmebehandlung ist kein optionaler Schritt; sie ist ein erforderlicher Herstellungsprozess, der Roh- oder geformte Materialien in Komponenten umwandelt, die den immensen Belastungen des Flugbetriebs standhalten können.

Warum Wärmebehandlung nicht verhandelbar ist

Rohe Metalllegierungen und Formteile besitzen selten die endgültigen mechanischen Eigenschaften, die für Luft- und Raumfahrtanwendungen erforderlich sind. Die Wärmebehandlung ist ein sorgfältig kontrollierter Zyklus aus Erhitzen und Abkühlen, der die innere Struktur eines Materials modifiziert, um dessen Festigkeit, Zähigkeit sowie die Beständigkeit gegen Ermüdung und hohe Temperaturen zu optimieren.

Wichtige Prozesse, die durch Horizontalöfen ermöglicht werden

Horizontalöfen ermöglichen mehrere wesentliche Wärmebehandlungsprozesse. Dazu gehören das Glühen, das Metall erweicht, um Spannungen abzubauen und die Umformbarkeit zu verbessern, sowie das Härten, das seine Festigkeit erhöht. Dies wird oft vom Anlassen gefolgt, einem Prozess, der die Sprödigkeit reduziert und die allgemeine Zähigkeit des gehärteten Teils verbessert.

Kernanwendungen und Ofentypen

Die spezifische Anwendung bestimmt die Art und Konfiguration des verwendeten Horizontalofens, von der Bearbeitung von Turbinenschaufeln bis zum Aushärten massiver Verbundwerkstoffbaugruppen.

Bearbeitung von Hochleistungs-Superlegierungen

Kritische Komponenten wie Turbinenschaufeln und Triebwerksteile bestehen oft aus hitzebeständigen Superlegierungen. Diese werden in horizontalen Vakuumöfen bearbeitet, die Oxidation und Kontamination bei extremen Temperaturen verhindern und so sicherstellen, dass das Material seine maximale potenzielle Festigkeit und Haltbarkeit erreicht.

Fertigung großer Strukturkomponenten

Die Fertigung von makroskaligen Carbonverbundwerkstoffbaugruppen und die Bearbeitung großer Titan-Flugzeugteile stützen sich häufig auf großformatige Muffelöfen (Retort Furnaces). Eine Muffel (Retorte) ist ein versiegelter Behälter, der das Teil im Ofen hält und eine präzise atmosphärische Kontrolle ermöglicht.

Gewährleistung der Gleichmäßigkeit bei kritischen Teilen

Die horizontale Ausrichtung fördert inhärent eine gleichmäßige Temperaturverteilung entlang der Länge einer Komponente. Dies ist entscheidend für Teile wie Fahrwerke oder Rumpfsektionen, bei denen inkonsistente Materialeigenschaften einen katastrophalen Fehlerpunkt darstellen würden.

Verständnis der Kompromisse

Obwohl Horizontalöfen leistungsstark sind, sind sie keine universelle Lösung. Die Wahl beinhaltet einen Abwägungsprozess zwischen Kosten, Größe und spezifischen Materialanforderungen.

Der Vorteil der Chargenverarbeitung

Ein Hauptvorteil vieler Horizontalöfen ist ihre Kapazität zur Verarbeitung großer Mengen. Diese Konfiguration ist hocheffizient und kostengünstig, sei es bei der Bearbeitung eines einzigen massiven Teils oder einer großen Charge kleinerer Komponenten gleichzeitig.

Die Entscheidung zwischen Muffel und Kaltwand

Bei extrem großen Titan- oder Verbundwerkstoffteilen können die Kosten und die Komplexität einer massiven Muffel (Retort) unerschwinglich sein. In diesen Fällen wird oft ein Kaltwandofen (Cold Wall Furnace) verwendet. Hier bleiben die äußeren Wände der Vakuumkammer kühl, während interne Heizelemente das Teil bearbeiten, wodurch die Notwendigkeit einer kostspieligen inneren Muffel entfällt.

Mögliche geometrische Einschränkungen

Die horizontale Ausrichtung kann für bestimmte Teilegeometrien ein Nachteil sein. Hohe, dünne Teile oder Komponenten, die bei hohen Temperaturen anfällig für durch die Schwerkraft verursachte Verformungen (Durchhängen) sind, sind möglicherweise besser für die Verarbeitung in einem Vertikalofen geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Prozesstechnologie ist grundlegend, um das gewünschte Ergebnis für jede Komponente der Luft- und Raumfahrt zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Wärmebehandlung von Standardlegierungsteilen liegt: Ein großer, atmosphärenkontrollierter Horizontalofen bietet die kostengünstigste Lösung mit dem höchsten Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kritischer Triebwerks-Superlegierungen liegt: Ein horizontaler Vakuumofen ist unerlässlich, um Kontamination zu verhindern und eine präzise metallurgische Kontrolle zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Fertigung sehr großer Verbundwerkstoff- oder Titanstrukturen liegt: Ein großformatiger horizontaler Muffelofen oder Kaltwandofen ist erforderlich, um die Größe der Komponente aufzunehmen und eine gleichmäßige Verarbeitung zu gewährleisten.

Letztendlich ist die Beherrschung der Anwendung thermischer Energie das, was fortschrittliche Materialien zum Rückgrat der modernen Luftfahrt macht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Ofentyp | Vorteile |

|---|---|---|---|

| Wärmebehandlung von Superlegierungen | Glühen, Härten, Anlassen | Horizontaler Vakuumofen | Verhindert Oxidation, gewährleistet Festigkeit und Haltbarkeit |

| Fertigung großer Komponenten | Aushärten von Verbundwerkstoffen, Bearbeitung von Titan | Großformatiger Muffel- oder Kaltwandofen | Ermöglicht große Teile, gleichmäßige Temperaturverteilung |

| Chargenverarbeitung | Großvolumige Wärmebehandlung | Atmosphärenkontrollierter Horizontalofen | Kostengünstig, effizient für Standardlegierungen |

Verbessern Sie Ihre thermische Verarbeitung in der Luft- und Raumfahrt mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung exzellenter F&E und der Eigenfertigung versorgen wir diverse Labore mit Hochtemperaturöfen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Materialleistung und Sicherheit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Produktion von Luft- und Raumfahrtkomponenten optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität