Der Quarzrohr-Ofen dient als primärer Behälter für die Kalzinierung, speziell entwickelt, um natürlichen Dolomit durch Hochtemperatur-Thermolyse in Mischoxide (Calciumoxid-Magnesiumoxid) umzuwandeln. Bei 900 °C an der Luft treibt er die Freisetzung von Kohlendioxid voran und stellt gleichzeitig sicher, dass das Endmaterial frei von externen Verunreinigungen bleibt.

Der Kernwert der Verwendung eines Quarzrohr-Ofens liegt in seiner Fähigkeit, hohe thermische Effizienz mit chemischer Inertheit zu verbinden und so eine hochporöse, reine CaO-MgO-Struktur zu erzeugen, die für eine effektive Adsorption unerlässlich ist.

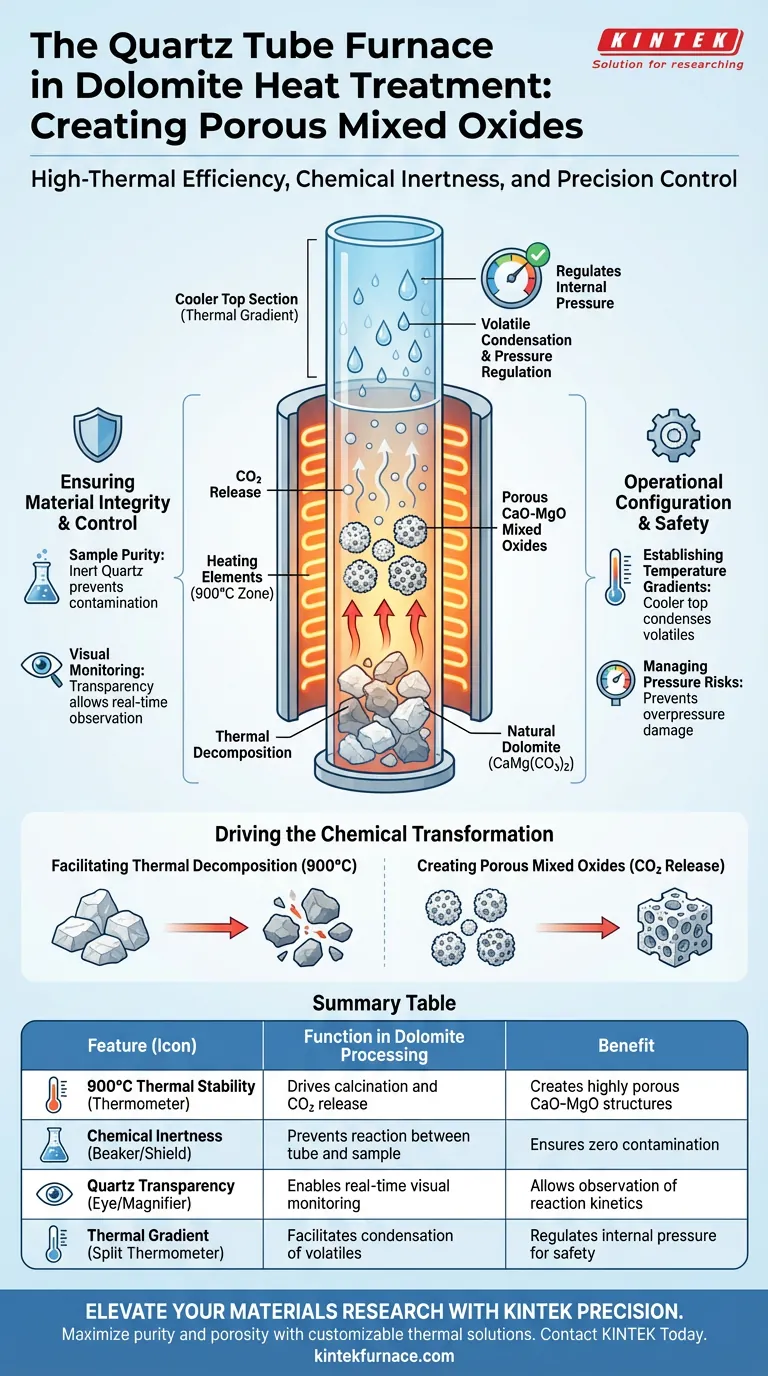

Die chemische Transformation vorantreiben

Thermolyse ermöglichen

Die Hauptfunktion des Ofens besteht darin, eine stabile Hochtemperaturumgebung von 900 °C bereitzustellen.

Unter diesen Bedingungen durchläuft natürlicher Dolomit eine thermische Zersetzung. Dieser Prozess bricht die Struktur des Minerals auf, um die notwendigen chemischen Veränderungen zu ermöglichen.

Poröse Mischoxide erzeugen

Während sich der Dolomit zersetzt, setzt er Kohlendioxid (CO2) frei.

Das Entweichen dieses Gases ist entscheidend. Es hinterlässt eine poröse Struktur aus Calciumoxid (CaO) und Magnesiumoxid (MgO) und wandelt das Rohmineral in ein funktionelles Adsorptionsmaterial um.

Integrität und Kontrolle des Materials sicherstellen

Reinheit der Probe gewährleisten

Eine der kritischsten Anforderungen bei der Herstellung von Mischoxiden ist die Vermeidung von Verunreinigungen.

Die chemische Stabilität des Quarzmaterials stellt sicher, dass das Ofenrohr selbst nicht mit dem Dolomit reagiert. Dies garantiert, dass während des Hochtemperaturprozesses keine externen Verunreinigungen in das Adsorptionsmaterial gelangen.

Visuelle Überwachung ermöglichen

Im Gegensatz zu undurchsichtigen Keramik- oder Metallöfen bietet das Quarzrohr Transparenz.

Dies ermöglicht es Forschern, die Probe in Echtzeit visuell zu überwachen. Die Fähigkeit, physikalische Veränderungen während des Heizprozesses zu beobachten, liefert entscheidende Einblicke in die Reaktionskinetik.

Betriebskonfiguration und Sicherheit

Temperaturgradienten einrichten

In bestimmten vertikalen Aufbauten ist der Ofen so konzipiert, dass er unterschiedliche thermische Zonen erzeugt.

Der Boden des Quarzrohrs bleibt in der Hochtemperaturzone, um die Reaktion anzutreiben. Das obere Ende ragt jedoch aus dem Heizelement heraus und bildet einen kühleren oberen Bereich.

Innendruck regulieren

Dieser Temperaturgradient dient einer wichtigen Sicherheitsfunktion.

Der kühlere obere Bereich ermöglicht die Kondensation flüchtiger Nebenprodukte, anstatt sich als Gas anzusammeln. Dies reguliert effektiv den Innendruck, verhindert Überdruckschäden am Rohr und sorgt für eine stabile Reaktionsumgebung.

Betriebliche Kompromisse verstehen

Risiken durch Druckmanagement

Obwohl das Quarzrohr effektiv ist, handelt es sich um ein geschlossenes System, das eine sorgfältige Druckregelung erfordert.

Ohne die richtige vertikale Konfiguration oder den richtigen Temperaturgradienten kann die Freisetzung von CO2 zu einem gefährlichen Überdruck führen. Das System beruht auf der Kondensation von flüchtigen Stoffen, um dieses Risiko zu mindern.

Umgang mit Zerbrechlichkeit

Quarz bietet hervorragende thermische und chemische Eigenschaften, bleibt aber ein sprödes Material.

Im Gegensatz zu Metallreaktoren sind Quarzrohre anfällig für physische Schäden, wenn sie unsachgemäß gehandhabt werden oder einem schnellen, ungleichmäßigen thermischen Schock ausgesetzt sind. Die Bediener müssen eine sorgfältige Einrichtung priorisieren, um ein Versagen des Rohrs zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Quarzrohr-Ofens für die Dolomitverarbeitung zu maximieren, berücksichtigen Sie Ihre spezifischen experimentellen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die chemische Inertheit des Quarzes, um Verunreinigungen zu vermeiden und sicherzustellen, dass das endgültige CaO-MgO-Oxid für empfindliche Adsorptionsanwendungen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Verwenden Sie eine vertikale Rohrkonfiguration, um einen Temperaturgradienten zu erzeugen, der die Kondensation von flüchtigen Stoffen ermöglicht und einen gefährlichen Druckaufbau verhindert.

- Wenn Ihr Hauptaugenmerk auf experimentellen Einblicken liegt: Nutzen Sie die Transparenz des Quarzrohrs, um die physikalische Umwandlung des Dolomits in Echtzeit visuell zu dokumentieren.

Der Quarzrohr-Ofen ist nicht nur ein Heizelement; er ist ein Präzisionsinstrument, das die chemische Integrität Ihrer Probe schützt und gleichzeitig die wesentlichen Phasenübergänge für hochwertige Mischoxide vorantreibt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Dolomitverarbeitung | Nutzen |

|---|---|---|

| 900°C Thermische Stabilität | Treibt Kalzinierung und CO2-Freisetzung an | Erzeugt hochporöse CaO-MgO-Strukturen |

| Chemische Inertheit | Verhindert Reaktion zwischen Rohr und Probe | Gewährleistet keine Verunreinigung der Mischoxide |

| Quarztransparenz | Ermöglicht visuelle Echtzeitüberwachung | Ermöglicht Beobachtung der Reaktionskinetik |

| Temperaturgradient | Ermöglicht Kondensation von flüchtigen Stoffen | Reguliert Innendruck für Sicherheit |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Maximieren Sie die Reinheit und Porosität Ihrer Mischoxid-Präparationen mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen.

Ob Sie Dolomit verarbeiten oder fortschrittliche Katalysatoren entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen atmosphärischen und thermischen Anforderungen zu erfüllen.

Bereit, Ihren Kalzinierungsprozess zu optimieren?

Kontaktieren Sie KINTEK noch heute, um sich von unseren Experten beraten zu lassen

Visuelle Anleitung

Referenzen

- Iyiade Gbolahan Alalade, V. Collins-Martı́nez. Moderate-Temperature Carbon Capture Using Thermally Pre-Treated Dolomite: A Novel Approach. DOI: 10.3390/c11020037

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die wichtigsten industriellen Anwendungen von Drehrohrofenen? Steigern Sie die Effizienz in der Metallurgie und Materialverarbeitung

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Synthese von SiC-Nanofasern? Präzisions-CVD-Wachstum bei 1100 °C

- Was sind die Hauptunterschiede zwischen einem Labor-Rohrofen und einem Kammerofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie erreichen Rohröfen eine präzise Temperaturregelung? Erschließen Sie zuverlässige Hochtemperaturprozesse

- Welche Rolle spielt eine Rohröfen bei der Co-Pyrolyse von MIPW und COS? Präzise thermische Abfalltransformation freischalten

- Kann ein Quarzrohrofen zum Schmelzen von Materialien verwendet werden?Wichtige Überlegungen für Hochtemperaturanwendungen

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Wie verbessert die Verwendung eines Röhrenofens Cellulose-Amin-Materialien? Erschließen Sie überlegene Porosität und Oberfläche