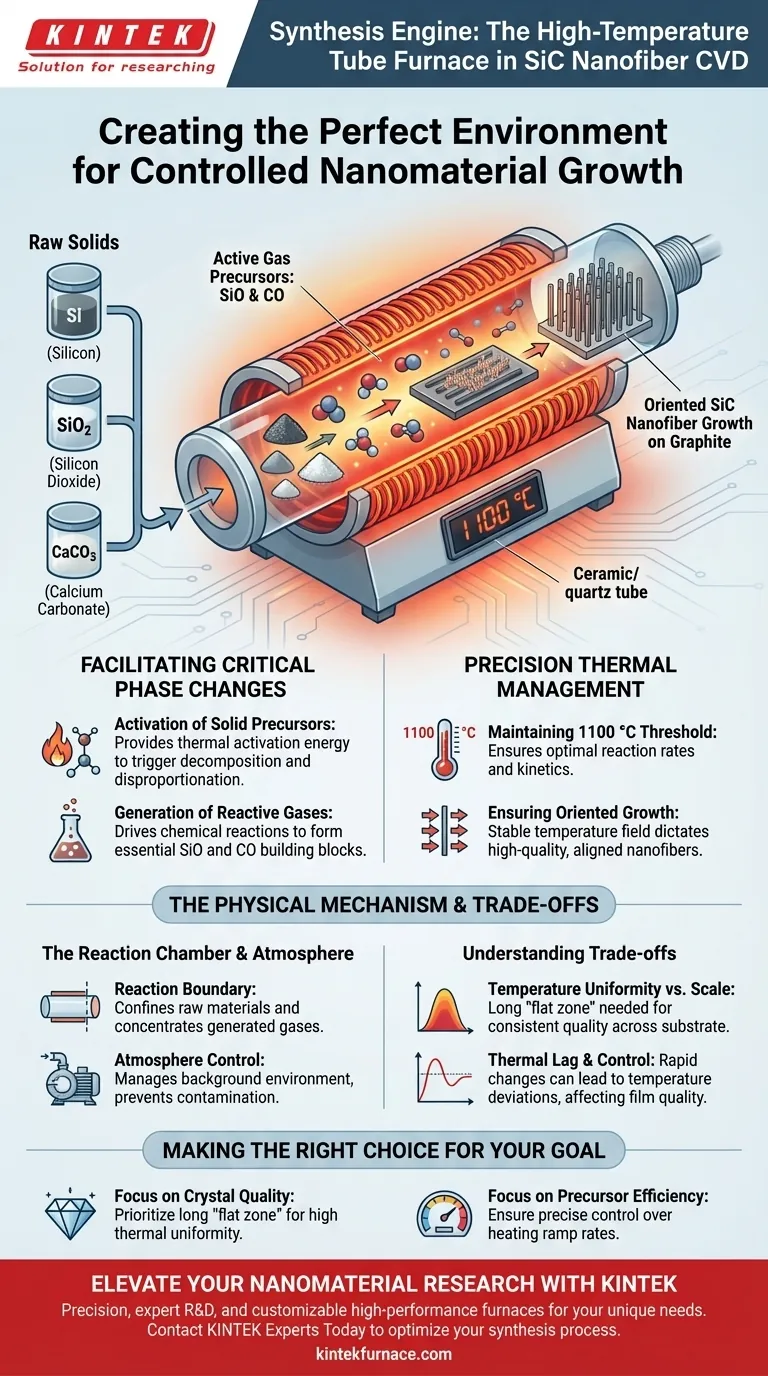

Der Hochtemperatur-Rohröfen fungiert als primäre Reaktionsmaschine für die Synthese von Siliziumkarbid (SiC)-Nanofasern. Er schafft eine präzise kontrollierte thermische Umgebung bei 1100 °C, die erforderlich ist, um feste Rohmaterialien – insbesondere Silizium (Si), Siliziumdioxid (SiO2) und Kalziumkarbonat (CaCO3) – in die aktiven gasförmigen Vorläufer umzuwandeln, die für das Wachstum der Nanofasern notwendig sind.

Kernbotschaft Der Rohröfen ist nicht nur eine Wärmequelle; er ist ein chemischer Reaktor, der die Disproportionierung und Zersetzung von Feststoffen in Gase (SiO und CO) antreibt. Er hält ein stabiles Temperaturfeld aufrecht, das die Qualität und das gerichtete Wachstum der resultierenden Nanofasern auf Graphit-Substraten bestimmt.

Ermöglichung kritischer Phasenübergänge

Aktivierung fester Vorläufer

Die Hauptaufgabe des Ofens besteht darin, die thermische Aktivierungsenergie bereitzustellen, die für die Einleitung chemischer Veränderungen in festen Materialien erforderlich ist. Bei diesem spezifischen CVD-Prozess schmilzt der Ofen die Materialien nicht einfach; er löst die Zersetzung von Kalziumkarbonat (CaCO3) und die Disproportionierung von Silizium (Si) und Siliziumdioxid (SiO2) aus.

Erzeugung reaktiver Gase

SiC-Nanofasern können nicht direkt aus den festen Rohmaterialien gebildet werden. Die Ofenwärme treibt die chemischen Reaktionen an, die gasförmige Vorläufer erzeugen, insbesondere Siliziummonoxid (SiO) und Kohlenmonoxid (CO). Diese Gase sind die eigentlichen Bausteine, die sich schließlich abscheiden und reagieren, um das endgültige SiC-Produkt zu bilden.

Präzise thermische Steuerung

Aufrechterhaltung des Schwellenwerts von 1100 °C

Die spezifische Temperatur von 1100 °C ist für diese Synthese entscheidend. Unterhalb dieses Schwellenwerts werden die Vorläufergase möglicherweise nicht in ausreichender Geschwindigkeit erzeugt; darüber hinaus können die Reaktionskinetiken unkontrollierbar werden. Der Ofen überwacht dies über interne Thermoelemente, um sicherzustellen, dass die Reaktion stabil bleibt.

Sicherstellung des gerichteten Wachstums

Über das Erreichen der Zieltemperatur hinaus muss der Ofen ein stabiles Temperaturfeld aufrechterhalten. Diese Stabilität ist entscheidend für das gerichtete Wachstum der Nanofasern. Wenn die Temperatur im Reaktionsbereich schwankt, können die Fasern zufällig wachsen oder strukturelle Defekte aufweisen, anstatt sich korrekt auf dem Graphit-Substrat auszurichten.

Der physikalische Mechanismus

Die Reaktionskammer

Das "Rohr" dient als physische Begrenzung für die Reaktion und besteht typischerweise aus hitzebeständigem Quarz oder Keramik. Es beherbergt die Graphit-Substrate und die Rohmaterialien in einem begrenzten Raum, wodurch die Konzentration der erzeugten Gase (SiO und CO) auf ein für die Abscheidung notwendiges Niveau ansteigen kann.

Atmosphärenkontrolle

Während der primäre Verweis auf die Erzeugung spezifischer Gase hinweist, ermöglicht der Ofen auch die Steuerung der Hintergrundatmosphäre. Durch die Steuerung der Umgebung (oft unter Vakuum oder mit Inertgasen) verhindert der Ofen externe Kontaminationen, die die Reinheit der SiC-Nanofasern beeinträchtigen könnten.

Verständnis der Kompromisse

Temperaturuniformität vs. Skalierbarkeit

Eine häufige Herausforderung bei Rohröfen ist die Aufrechterhaltung der Temperaturuniformität über die gesamte Länge des Rohres. Während eine bestimmte Zone bei 1100 °C perfekt kontrolliert sein kann, sind die Enden des Rohres möglicherweise kühler. Dies kann zu Schwankungen in der Qualität der Nanofasern führen, wobei Proben in der Mitte perfekte Kristallinität aufweisen, während die am Rand nicht.

Thermische Trägheit und Steuerung

Elektrische Heizschlangen haben eine physikalische Reaktionszeit. Schnelle Änderungen des gewünschten Temperatursollwerts können zu "Überschwingen" oder "Unterschwingen" führen. Bei CVD-Prozessen können bereits kurze Abweichungen von der Zieltemperatur die Zersetzungsraten der Vorläufer verändern, was zu inkonsistenten Filmdicken oder Phasenverunreinigungen führt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre SiC-Nanofaser-Synthese zu optimieren, müssen Sie die Fähigkeiten des Ofens mit den spezifischen Anforderungen Ihres Projekts abgleichen.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Priorisieren Sie einen Ofen mit einer langen "flachen Zone" (einer Zone hoher thermischer Gleichmäßigkeit), um sicherzustellen, dass das 1100 °C-Temperaturfeld über das gesamte Substrat konsistent ist.

- Wenn Ihr Hauptaugenmerk auf Vorläufer-Effizienz liegt: Stellen Sie sicher, dass der Ofen eine präzise Steuerung der Heizrampenraten ermöglicht, um die Zersetzungsgeschwindigkeit der CaCO3- und Si/SiO2-Mischung zu steuern und zu verhindern, dass die Gaserzeugung den Abscheidungsprozess überholt.

Der Erfolg dieses CVD-Prozesses beruht darauf, den Ofen als dynamisches Instrument zur chemischen Steuerung und nicht als passiven Ofen zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der SiC-Nanofaser-Synthese |

|---|---|

| Betriebstemperatur | Hält den kritischen Schwellenwert von 1100 °C für die thermische Aktivierung aufrecht |

| Phasenumwandlung | Treibt die Disproportionierung von Si/SiO2 und die Zersetzung von CaCO3 an |

| Vorläufer-Erzeugung | Ermöglicht die Bildung reaktiver gasförmiger Bausteine SiO und CO |

| Wachstumsumgebung | Bietet ein stabiles Temperaturfeld für gerichtetes Wachstum auf Graphit |

| Reaktionsgrenze | Schließt Gase in einem Quarz-/Keramikrohr ein, um eine ordnungsgemäße Abscheidung zu gewährleisten |

| Atmosphärenkontrolle | Verhindert Kontamination und steuert Inert-/Vakuumumgebungen |

Verbessern Sie Ihre Nanomaterialforschung mit KINTEK

Präzision ist der Unterschied zwischen zufälligem Wachstum und Hochleistungs-Nanofasern. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen Ihres Labors gerecht werden. Ob Sie eine lange thermische "flache Zone" für Kristallgleichmäßigkeit oder eine schnelle Rampenratensteuerung für die Vorläufer-Effizienz benötigen, unsere Öfen sind für Ihre einzigartigen Bedürfnisse vollständig anpassbar.

Bereit, Ihren Syntheseprozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten, um zu erfahren, wie unsere Hochtemperatur-Lösungen die Effizienz und Materialqualität Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Muffelofen Ofen für Labor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Arten von Vakuum-Rohröfen gibt es? Die wichtigsten Klassifikationen für Ihr Labor

- Welche Rolle spielt eine Röhrenofen bei der Gasphasennitrierung? Umwandlung von TiO2 mit präziser Stickstoffdotierung

- Wie beeinflusst die Temperaturkurvenregelung in einem Quarzrohr-Sinterofen die In-situ-Dotierung von Ag-P-Elektroden?

- Warum ist hochreines Argon-Gas während der Pyrolyse von Cu@Zn-NC in einem Hochtemperatur-Rohrofen unerlässlich?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrensinterofens für die Selenisierung? Optimierung der PC-CNT-Porosität

- Was ist die Anwendung eines Hochtemperatur-Röhrenwiderstandsofens bei der Untersuchung von HEA-Beschichtungen? | KINTEK

- Was sind die Nachteile von Quarzrohröfen? Einschränkungen in Haltbarkeit und Temperatur

- Wie trägt ein Vakuumrohr-Ofen zum Anlassen von FePC-Amorphen Legierungen bei? Präzise Mikrostrukturkontrolle