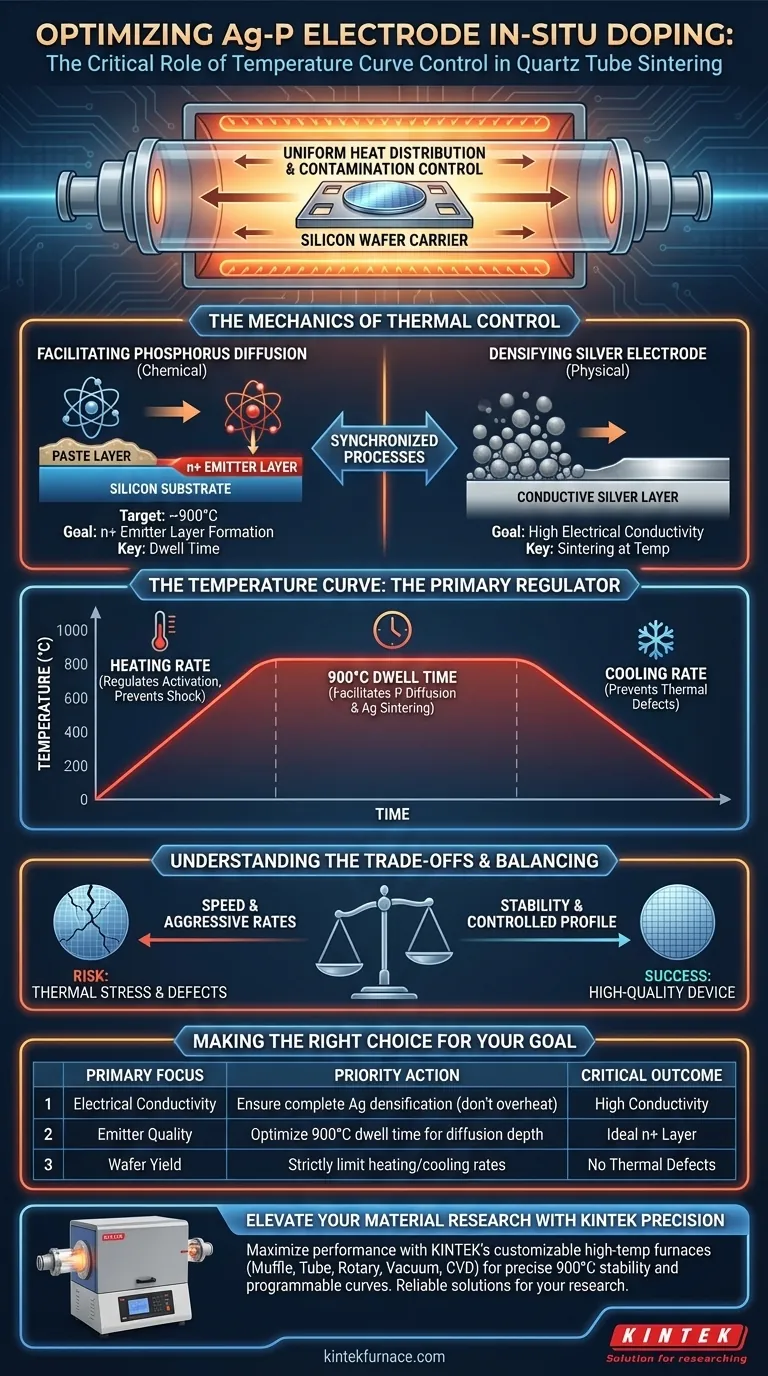

Eine präzise Temperaturkurvenregelung bestimmt den Erfolg des In-situ-Dotierungsprozesses, indem sie zwei gleichzeitige Mechanismen steuert: die Diffusion von Phosphor in Silizium und die Verdichtung von Silberpartikeln. In einem Quarzrohr-Sinterofen ermöglicht die spezifische Steuerung von Aufheizraten, Haltezeiten bei 900°C und Abkühlraten die Erzeugung einer effektiven n+-Emitter-Schicht, ohne thermische Defekte in den Wafer einzubringen.

Das Temperaturprofil fungiert als primärer Regler für die Aktivierung der Phosphordiffusion und die Verdichtung der Elektrodenpaste. Die Kontrolle dieser Kurve gewährleistet die Bildung einer hochwertigen Emitter-Schicht unter Beibehaltung der strukturellen Integrität des Siliziumsubstrats.

Die Mechanik der thermischen Kontrolle

Erleichterung der Phosphordiffusion

Das Hauptziel der Heizphase ist es, Phosphoratome aus der Elektrodenpaste in das Siliziumsubstrat zu treiben.

Dieser Prozess, bekannt als In-situ-Dotierung, hängt stark vom Erreichen und Halten einer bestimmten Zieltemperatur ab, typischerweise um 900°C.

Eine präzise Kontrolle stellt sicher, dass der Phosphor bis zur richtigen Tiefe in das Silizium eindringt, um eine ideale n+-Emitter-Schicht zu bilden.

Verdichtung der Siliziumelektrode

Gleichzeitig treibt die Temperaturkurve die Verdichtung von Silberpartikeln in der Paste voran.

Diese physikalische Veränderung ist entscheidend für die Erzielung einer hohen Leitfähigkeit in der Elektrode.

Wenn die Temperatur unzureichend ist oder die Haltezeit zu kurz, kann sich das Silber möglicherweise nicht richtig sintern, was zu schlechter elektrischer Leistung führt.

Vermeidung thermischer Defekte

Die Abkühlrate ist genauso entscheidend wie die Aufheizrate.

Eine kontrollierte Reduzierung der Temperatur verhindert, dass der Siliziumwafer einem thermischen Schock ausgesetzt wird.

Durch die Steuerung der Abkühlkurve verhindert der Ofen die Entstehung thermischer Defekte, die die mechanische und elektrische Integrität des Geräts beeinträchtigen könnten.

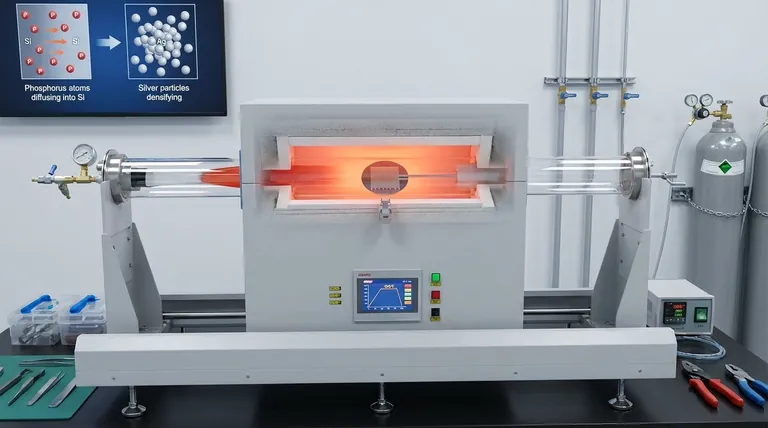

Die Rolle der Quarzrohrumgebung

Präzision bei hohen Temperaturen

Labor-Quarzrohröfen sind speziell dafür ausgelegt, während des 900°C-Glühprozesses Stabilität zu gewährleisten.

Das Quarzrohr fungiert als kontrollierte Umgebung, die Kontamination minimiert und gleichzeitig eine gleichmäßige Wärmeverteilung ermöglicht.

Regulierung von Prozessvariablen

Der Ofen ermöglicht es den Bedienern, spezifische Aufheizraten und Haltezeiten zu programmieren.

Diese Programmierbarkeit ist unerlässlich, da die Diffusionsrate von Phosphor zeit- und temperaturabhängig ist.

Die Bediener können diese Variablen fein abstimmen, um den Dotierungsprozess mit dem Sintern des Silbers zu synchronisieren.

Verständnis der Kompromisse

Ausgleich zwischen Diffusion und Sintern

Es besteht ein feines Gleichgewicht zwischen der Diffusion des Phosphors in das Silizium und dem Sintern des Silbers.

Eine zu aggressive Heizkurve kann das Silber schnell verdichten, aber keine ausreichend tiefe n+-Emitter-Schicht bilden.

Umgekehrt kann eine zu lange Haltezeit zu übermäßiger Diffusion führen und die elektrischen Eigenschaften des Übergangs verändern.

Risiken thermischer Belastung

Das Streben nach schnelleren Verarbeitungszeiten durch Erhöhung der Aufheiz- oder Abkühlraten birgt Risiken.

Schnelle Temperaturänderungen können Spannungen im Siliziumkristallgitter verursachen.

Diese Spannungen manifestieren sich als thermische Defekte, die den Zweck des Glühprozesses untergraben, indem sie die Gesamtqualität des Wafers verringern.

Die richtige Wahl für Ihr Ziel

Um die In-situ-Dotierung von Ag-P-Elektroden zu optimieren, müssen Sie die Stabilität des thermischen Profils über die Geschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Priorisieren Sie eine Haltezeit, die eine vollständige Verdichtung der Silberpartikel gewährleistet, ohne das Substrat zu überhitzen.

- Wenn Ihr Hauptaugenmerk auf der Emitterqualität liegt: Optimieren Sie die Verweilzeit bei 900°C, um die spezifische Diffusionstiefe für die n+-Schicht zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Waferausbeute liegt: Begrenzen Sie die Aufheiz- und Abkühlraten streng, um die Bildung thermischer Defekte im Silizium zu verhindern.

Erfolg liegt in der Synchronisation des physikalischen Sinterns der Elektrode mit der chemischen Diffusion des Dotierstoffes durch präzises thermisches Management.

Zusammenfassungstabelle:

| Parameter | Rolle bei der In-situ-Dotierung | Entscheidendes Ergebnis |

|---|---|---|

| Aufheizrate | Reguliert die anfängliche thermische Aktivierung | Verhindert thermischen Schock am Siliziumwafer |

| 900°C Verweilzeit | Erleichtert die Phosphordiffusion in Si | Bildung der n+-Emitter-Schicht |

| Silbersintern | Physikalische Verdichtung der Elektrodenpaste | Stellt hohe elektrische Leitfähigkeit her |

| Abkühlrate | Kontrollierte Temperaturreduzierung | Verhindert mechanische und thermische Defekte |

| Quarzumgebung | Gleichmäßige Wärme- & Kontaminationskontrolle | Gewährleistet Reinheit und strukturelle Integrität |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Maximieren Sie die Leistung Ihrer Ag-P-Elektroden mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Sinter- und Dotierungsanforderungen angepasst werden können. Ob Sie eine präzise Temperaturstabilität von 900°C oder programmierbare Abkühlkurven zur Vermeidung thermischer Defekte benötigen, unsere Labor-Hochtemperaturöfen bieten die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Ihren In-situ-Dotierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Laborröhrenofens für BCZT-Keramiken? Steigerung der piezoelektrischen d33 um bis zu 41 %

- Wie beeinflusst das Temperaturkontrollprogramm eines Röhrenofens die Bildung von NiSSe-Nanokristallen? Optimieren Sie Ihre Synthese

- Welche Materialien werden üblicherweise für das Heizelementrohr in einem 70-mm-Rohrofen verwendet? Optimieren Sie Ihre Hochtemperatur-Experimente

- Was macht Rohröfen vielseitig und präzise? Erschließen Sie überlegene thermische Prozesssteuerung

- Was ist der Vorteil eines Drei-Zonen-Rohrofens? Erreichen Sie größere, gleichmäßigere Erwärmung für Ihre Prozesse

- Wie ist die Zukunftsaussicht für Dreizonen-Rohröfen in der Materialinnovation? Präzision für fortschrittliche Materialien freisetzen

- Wie wird Silberkontamination in einem Quarzrohr behandelt? 1000°C thermische Reinigung für reine CVD-Ergebnisse

- Welche verschiedenen Ausführungen von Hochtemperatur-Rohröfen gibt es? Wählen Sie das richtige Design für Ihr Labor