Kurz gesagt, die Zukunftsaussichten sind außerordentlich vielversprechend. Dreizonen-Rohröfen entwickeln sich von spezialisierten Geräten zu strategischer Infrastruktur für jede Organisation, die Materialinnovation ernst nimmt. Ihre Akzeptanz wird voraussichtlich erheblich zunehmen, angetrieben durch die steigende Nachfrage nach präziser, wiederholbarer und flexibler thermischer Verarbeitung, die zur Entwicklung der nächsten Generation fortschrittlicher Materialien erforderlich ist.

Der Hauptgrund für ihre wachsende Bedeutung ist einfach: Die Schaffung der Materialien von morgen erfordert ein Maß an thermischer Kontrolle, das ältere Einzonenöfen nicht bieten können. Die Fähigkeit, unterschiedliche, stabile Temperaturprofile über drei Zonen zu programmieren, ist der Schlüssel zur Erschließung neuer Materialeigenschaften und zur Ermöglichung von Durchbrüchen in den Bereichen Energie, Elektronik und Medizin.

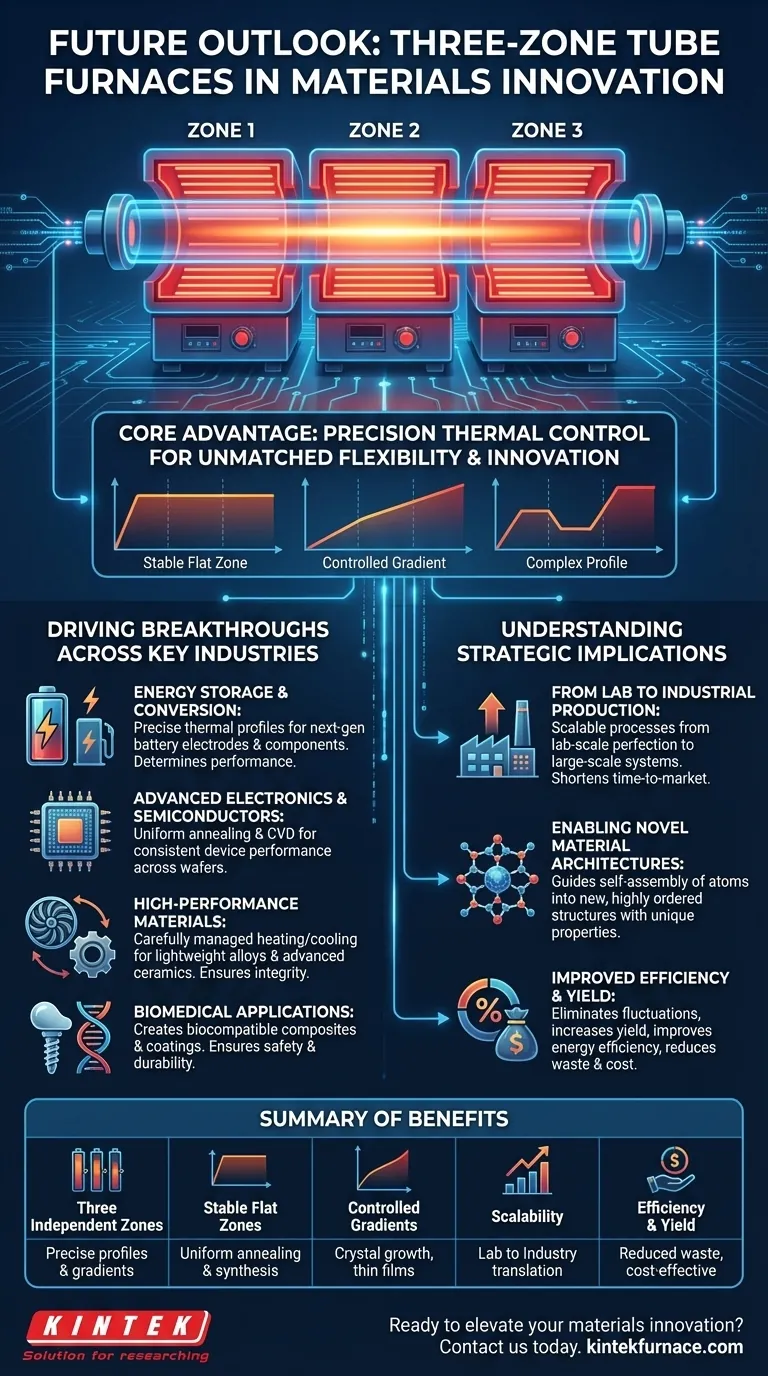

Der Hauptvorteil: Präzise thermische Kontrolle

Der grundlegende Wert eines Dreizonenofens liegt in seiner Fähigkeit, die thermische Umgebung mit unvergleichlicher Präzision zu manipulieren. Dies ist keine inkrementelle Verbesserung; es ist eine Fähigkeit, die völlig neue Forschungs- und Produktionswege eröffnet.

Drei Zonen für unübertroffene Flexibilität

Im Gegensatz zu einem Einzonenofen, der eine gleichmäßige Temperatur aufrechterhält, verfügt ein Dreizonenofen über drei unabhängige Heizelemente. Jede Zone kann mit ihrem eigenen, unterschiedlichen Temperaturprofil programmiert werden.

Dies ermöglicht es Forschern, eine stabile, ausgedehnte Flachzone mit gleichmäßiger Temperatur in der Mitte zu schaffen, was für Prozesse wie das Glühen von Halbleiterwafern entscheidend ist. Alternativ ermöglicht es ein gestuftes Temperaturprofil für komplexe Synthesereaktionen.

Präzise Temperaturgradienten erzeugen

Die unabhängigen Zonen können verwendet werden, um einen kontrollierten Temperaturgradienten – einen allmählichen Temperaturanstieg oder -abfall – entlang der Rohrlänge zu etablieren.

Diese Fähigkeit ist entscheidend für Prozesse wie Kristallzüchtung, Dünnschichtabscheidung und Nanopartikelsynthese, bei denen die Geschwindigkeit der Temperaturänderung die endgültige Struktur, Phase und die Eigenschaften des Materials direkt beeinflusst.

Komplexe thermische Umgebungen simulieren

Durch die Programmierung der drei Zonen können die Bediener komplexe thermische Bedingungen, die in industriellen Prozessen oder extremen Anwendungen vorkommen, genau simulieren. Dies reduziert das Entwicklungsrisiko und ermöglicht eine schnelle Optimierung der Materialsynthese ohne teure, großflächige Produktionsläufe.

Durchbrüche in Schlüsselindustrien vorantreiben

Die präzise Steuerung, die Dreizonenöfen bieten, ist kein theoretischer Vorteil. Sie ist ein direkter Wegbereiter für Innovationen in den anspruchsvollsten und am schnellsten wachsenden Technologiesektoren.

Energiespeicherung und -umwandlung

Diese Öfen sind entscheidend für die Herstellung von Batterieelektroden und Brennstoffzellenkomponenten der nächsten Generation. Das exakte thermische Profil während der Synthese und des Sinterns bestimmt die Porosität, die kristalline Struktur und die elektrochemische Leistung des Materials.

Fortschrittliche Elektronik und Halbleiter

In der Elektronik ist Perfektion der Standard. Dreizonenöfen werden für das Glühen von Halbleiterwafern und die chemische Gasphasenabscheidung (CVD) von Dünnschichten eingesetzt. Eine präzise Temperaturgleichmäßigkeit gewährleistet eine konsistente Geräteleistung über den gesamten Wafer hinweg.

Hochleistungsmaterialien

Die Herstellung von leichten, hochfesten Legierungen und das Sintern fortschrittlicher Keramiken hängen von sorgfältig gesteuerten Heiz- und Kühlzyklen ab. Selbst geringfügige Abweichungen können Spannungen oder Verunreinigungen einführen, die die Integrität des Endprodukts beeinträchtigen.

Biomedizinische Anwendungen

Dreizonenöfen werden verwendet, um biokompatible Verbundwerkstoffe und Beschichtungen für medizinische Implantate und Geräte herzustellen. Die Fähigkeit, den thermischen Prozess zu steuern, stellt sicher, dass das resultierende Material sicher und langlebig ist und seine beabsichtigte biologische Funktion ohne nachteilige Reaktionen erfüllt.

Die strategischen Implikationen verstehen

Die Investition in einen Dreizonenofen ist mehr als ein einfacher Gerätekauf; es ist eine strategische Entscheidung, die eine Organisation für den zukünftigen Erfolg positioniert.

Von der Laborforschung zur industriellen Produktion

Die Prinzipien der Mehrzonenheizung sind skalierbar. In einem Dreizonenofen im Labormaßstab perfektionierte Prozesse und Materialrezepte lassen sich zuverlässiger auf größere, industrielle Wärmebehandlungssysteme übertragen, wodurch die Zeit von der Entdeckung bis zur Markteinführung verkürzt wird.

Neue Materialarchitekturen ermöglichen

Diese Technologie ermöglicht es Wissenschaftlern, Materialien zu schaffen, die zuvor unmöglich waren. Durch die sorgfältige Steuerung von Temperaturgradienten und -profilen können sie die Selbstorganisation von Atomen und Molekülen zu neuen, hochgeordneten Strukturen mit einzigartigen Eigenschaften steuern.

Verbesserte Effizienz und Ausbeute

Präzision bedeutet weniger Abfall. Durch die Eliminierung von Temperaturschwankungen erhöhen diese Öfen die Ausbeute an nutzbarem Material aus jedem Durchlauf. Dies verbessert die Energieeffizienz und reduziert den Verbrauch teurer Ausgangsstoffe, was sich direkt auf das Geschäftsergebnis auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung dieser Technologie erfordert eine Abstimmung ihrer Fähigkeiten mit Ihren Hauptzielen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die Kernbotschaft ist die Fähigkeit des Ofens, neuartige thermische Umgebungen zu schaffen, um neue Materialphasen und -strukturen zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Die Kernbotschaft ist die Möglichkeit, komplexe industrielle Temperaturprofile in einem kleineren, besser handhabbaren Maßstab zu simulieren und zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Hochertragsproduktion liegt: Die Kernbotschaft ist die unübertroffene Prozesskontrolle, die Chargen-zu-Chargen-Konsistenz gewährleistet und Fehler in empfindlichen Materialien minimiert.

Letztendlich ist die Beherrschung der thermischen Umgebung eine Voraussetzung, um in der Materialwissenschaft führend zu sein, und der Dreizonen-Rohrofen ist das maßgebliche Werkzeug, um diese Beherrschung zu erreichen.

Übersichtstabelle:

| Merkmal | Vorteil |

|---|---|

| Drei unabhängige Heizzonen | Ermöglicht präzise Temperaturprofile und Gradienten für flexible Verarbeitung |

| Stabile, ausgedehnte Flachzonen | Entscheidend für gleichmäßiges Glühen und Synthese in Anwendungen wie Halbleiterwafern |

| Kontrollierte Temperaturgradienten | Erleichtert Kristallzüchtung, Dünnschichtabscheidung und Nanopartikelsynthese |

| Skalierbarkeit vom Labor zur Industrie | Verkürzt die Zeit von der Forschung zur Produktion durch zuverlässige Prozessübertragung |

| Verbesserte Effizienz und Ausbeute | Reduziert Abfall und Materialverbrauch, steigert die Kosteneffizienz |

Bereit, Ihre Materialinnovation mit präziser thermischer Kontrolle voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie in der Energiespeicherung, Elektronik oder biomedizinischen Forschung tätig sind, unsere Dreizonen-Rohröfen können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit