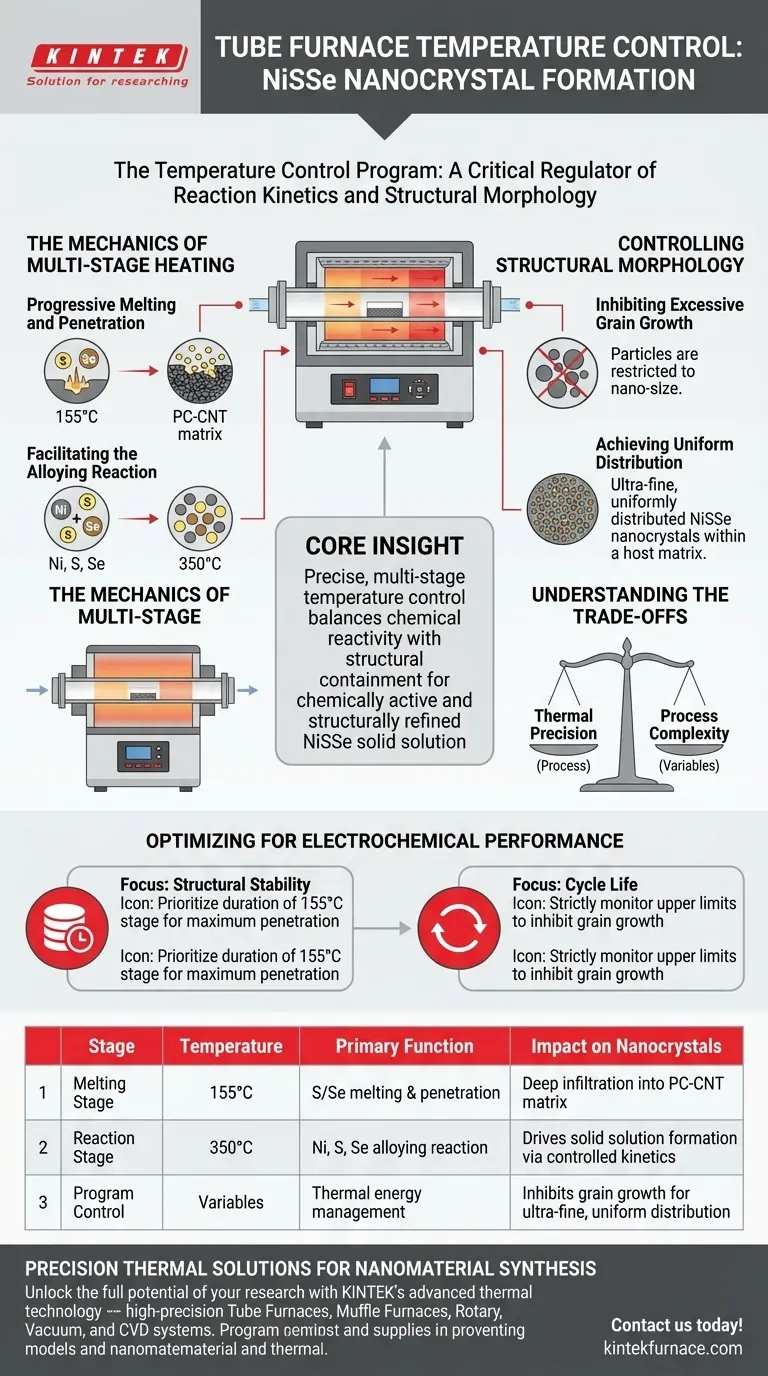

Das Temperaturkontrollprogramm fungiert als kritischer Regler für die Reaktionskinetik und die strukturelle Morphologie. Durch die Implementierung eines mehrstufigen Heizprofils – das speziell Plateaus wie 155 °C und 350 °C ansteuert – stellt der Röhrenofen das progressive Schmelzen und Eindringen von Schwefel- und Selenpulvern sicher. Dieser gestufte Ansatz ermöglicht eine vollständige Legierungsreaktion mit Nickel und verhindert gleichzeitig, dass die Nanokristalle zu groß werden.

Kern Erkenntnis: Eine präzise, mehrstufige Temperaturkontrolle ist der Mechanismus, der chemische Reaktivität mit struktureller Begrenzung in Einklang bringt. Sie ermöglicht die Bildung einer NiSSe-Festlösung, die sowohl chemisch aktiv als auch strukturell verfeinert ist, was für das Überstehen der physikalischen Belastung elektrochemischer Zyklen unerlässlich ist.

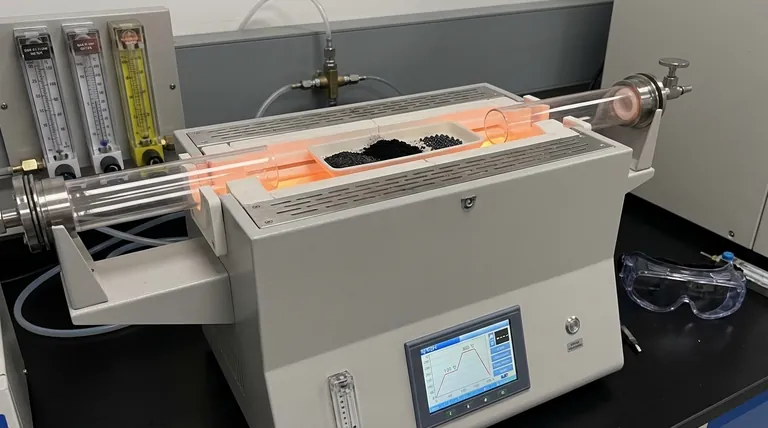

Die Mechanik der mehrstufigen Erwärmung

Progressives Schmelzen und Eindringen

Ein standardmäßiger, einstufiger Heizprozess führt oft zu ungleichmäßigen Reaktionsraten. Durch die Verwendung eines mehrstufigen Programms ermöglicht der Ofen das allmähliche Schmelzen von Schwefel und Selen.

Dieses kontrollierte Schmelzen stellt sicher, dass diese Reaktanten gründlich in die poröse Kohlenstoffnanoröhren (PC-CNT)-Matrix eindringen können, bevor die Hauptreaktion beginnt. Diese tiefe Infiltration ist für eine gleichmäßige Material synthes e notwendig.

Erleichterung der Legierungsreaktion

Sobald die Reaktanten richtig dispergiert sind, wird die Temperatur auf die Reaktionsstufe (z. B. 350 °C) erhöht.

Diese höhere Temperaturstufe treibt die Legierungsreaktion zwischen Nickel, Schwefel und Selen an. Da die Reaktanten während der Niedertemperaturstufe vorverteilt wurden, ist die resultierende Reaktion im gesamten Material konsistent.

Kontrolle der strukturellen Morphologie

Hemmung übermäßigen Kornwachstums

Eines der größten Risiken bei der Synthese von Nanokristallen ist die Tendenz der Partikel, sich zu aggregieren und zu groß zu werden.

Das präzise Temperaturprogramm schränkt dieses Verhalten ein. Durch die Kontrolle des thermischen Energieeintrags hemmt der Prozess übermäßiges Kornwachstum und stellt sicher, dass die Partikel im "Nano"-Bereich bleiben.

Erreichung einer gleichmäßigen Verteilung

Das Ergebnis dieses kontrollierten Prozesses ist die Bildung von ultrafeinen NiSSe-Nanokristallen.

Diese Kristalle sind nicht nur klein, sondern auch gleichmäßig verteilt innerhalb der Wirtsmatrix. Diese Gleichmäßigkeit ist ein direktes Ergebnis des exakten Temperaturmanagements, das heiße Stellen oder ungleichmäßige Reaktionszonen verhindert.

Verständnis der Kompromisse

Thermische Präzision vs. Prozesskomplexität

Während ein mehrstufiges Programm überlegene Ergebnisse liefert, führt es Variablen ein, die streng kontrolliert werden müssen.

Wenn die Haltezeit auf der Schmelzstufe (155 °C) zu kurz ist, ist die Infiltration in die PC-CNT-Matrix unvollständig, was zu Oberflächenagglomeration führt. Umgekehrt, wenn die Aufheizrate zur Legierungsstufe (350 °C) unkontrolliert ist, riskieren Sie, die Kornwachstumshemmungsmechanismen zu überwinden.

Die Kosten thermischer Instabilität

Ohne präzise Kontrolle kann die "Festlösung"-Phase sich trennen oder unregelmäßige Cluster bilden.

Dieser Mangel an Gleichmäßigkeit beeinträchtigt die Fähigkeit des Materials, Volumenausdehnungen später zu tolerieren. Die durch das Programm erzeugte "ultrafeine" Struktur bietet den mechanischen Puffer während der elektrochemischen Lade- und Entladezyklen.

Optimierung für elektrochemische Leistung

Um diese Temperaturkontrolle für spezifische Ergebnisse zu nutzen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die Dauer der Niedertemperaturstufe (155 °C), um eine maximale Infiltration in die poröse Matrix vor der Reaktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Überwachen Sie streng die oberen Temperaturgrenzen, um das Kornwachstum zu hemmen, da kleinere Nanokristalle die Volumenausdehnung von Ladezyklen besser verkraften.

Die Wirksamkeit Ihres NiSSe-Materials wird nicht nur durch die Inhaltsstoffe bestimmt, sondern auch durch die thermische Architektur, die zu ihrer Zusammenfügung verwendet wird.

Zusammenfassungstabelle:

| Stufe | Temperatur | Hauptfunktion | Auswirkung auf Nanokristalle |

|---|---|---|---|

| Schmelzstufe | 155 °C | Schmelzen & Eindringen von Schwefel/Selen | Gewährleistet tiefe Infiltration in die PC-CNT-Matrix |

| Reaktionsstufe | 350 °C | Ni, S, Se Legierungsreaktion | Treibt die Festlösungsbildung durch kontrollierte Kinetik an |

| Programmsteuerung | Variablen | Thermische Energiemanagement | Hemmt Kornwachstum für ultrafeine, gleichmäßige Verteilung |

Präzise thermische Lösungen für die Synthese von Nanomaterialien

Entfesseln Sie das volle Potenzial Ihrer Forschung mit KINTEKs fortschrittlicher thermischer Technologie. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK hochpräzise Röhrenöfen, Muffelöfen, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen mehrstufigen Heizungsanforderungen zu erfüllen.

Ob Sie NiSSe-Nanokristalle synthetisieren oder elektrochemische Materialien der nächsten Generation entwickeln, unsere Systeme bieten die thermische Stabilität und Rampenraten-Genauigkeit, die erforderlich sind, um Kornwachstum zu verhindern und Materialgleichmäßigkeit zu gewährleisten.

Bereit, Ihre Materialleistung zu steigern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein Laborrohrrohrofen bei der Karbonisierung von Beifußflocken? Ein Expertenleitfaden zur Biomasse-Synthese

- Was sind die Kernvorteile einer Drop Tube Furnace im Vergleich zu einer TGA? Brückenbildung zwischen Labortheorie und industrieller Realität

- Was ist ein Muffelofen mit kontrollierter Atmosphäre? Ermöglichen Sie präzise Hochtemperaturprozesse

- Warum ist ein horizontaler Elektroofen ideal für Proben mit kleinem Durchmesser? Erzielen Sie eine überlegene gleichmäßige Erwärmung

- Was ist die Hauptfunktion eines Röhrenofens bei der CVD-COF-Synthese? Präzises 2D-Filmwachstum erzielen

- Was ist der Zweck der Verwendung eines widerstandsbeheizten Rohrofens mit Inertgas? Schützen Sie die Integrität von Stahl noch heute

- Warum sind ein Spalt-Ofen und ein PID-Temperaturregler der Kern der überkritischen Wasservergasung? Wesentlicher Leitfaden

- Welche verschiedenen Arten von Rohröfen gibt es? Finden Sie die perfekte Lösung für die Anforderungen Ihres Labors