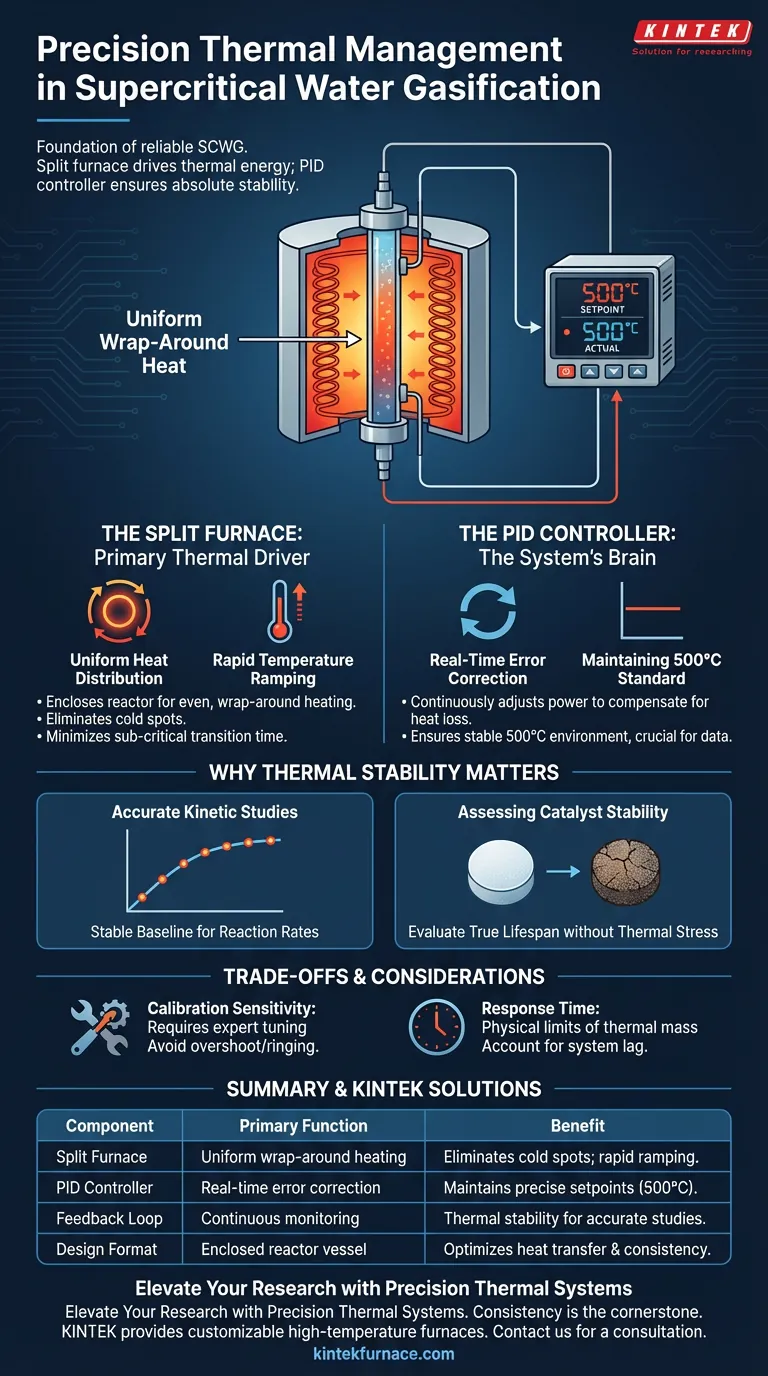

Präzises Wärmemanagement ist die Grundlage einer zuverlässigen überkritischen Wasservergasung. Ein Spalt-Ofen dient als primärer thermischer Treiber und liefert eine gleichmäßige, umlaufende Wärme, um den Reaktor schnell auf überkritische Temperaturen zu bringen. Als Gehirn des Systems überwacht ein hochpräziser PID-Regler (Proportional-Integral-Derivative) diese Wärme und kompensiert in Echtzeit Wärmeverluste, um absolute Stabilität während der Reaktion zu gewährleisten.

Bei der überkritischen Wasservergasung ist das Erreichen der Zieltemperatur nur die halbe Miete; die Aufrechterhaltung gegen Schwankungen ist der Schlüssel zum Erfolg. Die Integration eines Spalt-Ofens und eines PID-Reglers gewährleistet die thermische Stabilität, die für die genaue Untersuchung der Reaktionskinetik und die Bewertung der Katalysatorleistung erforderlich ist.

Die Rolle des Spalt-Ofens

Gleichmäßige Wärmeverteilung erreichen

Ein Spalt-Ofen ist so konzipiert, dass er das Reaktorgefäß vollständig umschließt. Diese "umlaufende" Konfiguration stellt sicher, dass die Wärme von allen Seiten gleichmäßig zugeführt wird.

Durch die Umschließung des Reaktors vermeidet der Ofen Kältezonen, die bei einseitigen Heizelementen auftreten können. Diese Gleichmäßigkeit ist unerlässlich, um einen konsistenten thermodynamischen Zustand in der gesamten Flüssigkeit aufrechtzuerhalten.

Schnelles Aufheizen

Zeit ist oft eine kritische Variable bei Vergasungsexperimenten. Ein Spalt-Ofen kann intensive thermische Energie erzeugen, um die Reaktortemperatur schnell zu erhöhen.

Dieses schnelle Aufheizen minimiert die Zeit, in der die Flüssigkeit in unterkritischen Übergangsphasen verbleibt. Es stellt sicher, dass das System die Zielbetriebsbedingungen effizient erreicht.

Die Rolle des PID-Reglers

Echtzeit-Fehlerkorrektur

Während der Ofen die Rohleistung liefert, sorgt der PID-Regler für die Feinabstimmung. Er vergleicht kontinuierlich die tatsächliche Reaktortemperatur mit dem Sollwert.

Wenn der Regler auch nur geringste Abweichungen erkennt – verursacht durch Wärmeverlust an die Umgebung oder endotherme Reaktionsschritte –, passt er sofort die Leistung an. Dies schafft eine Rückkopplungsschleife, die das System in Echtzeit stabilisiert.

Aufrechterhaltung des 500°C-Standards

Für diese spezielle Anwendung muss das System oft eine konstante Temperatur von 500 Grad Celsius halten.

Bei dieser Temperatur befindet sich Wasser weitgehend in seiner überkritischen Phase. Der PID-Regler stellt sicher, dass die Umgebung genau bei 500°C bleibt und nicht zwischen 490°C und 510°C schwankt, was die experimentellen Daten beeinträchtigen würde.

Warum thermische Stabilität wichtig ist

Ermöglichung genauer kinetischer Studien

Um die Kinetik einer chemischen Reaktion zu modellieren, müssen Forscher Variablen isolieren. Die Temperatur ist die kritischste zu kontrollierende Variable.

Wenn die Temperatur schwankt, wird es unmöglich zu bestimmen, ob eine Änderung der Gasproduktion auf die chemische Kinetik oder eine Verschiebung der thermischen Energie zurückzuführen ist. Der PID-gesteuerte Ofen eliminiert diese Variable und bietet eine stabile Basis für die Untersuchung.

Bewertung der Katalysatorstabilität

Katalysatoren sind empfindliche Materialien, die sich unter thermischer Belastung abbauen oder ihr Verhalten ändern können.

Durch die Gewährleistung einer konstanten thermischen Umgebung können Forscher die tatsächliche Lebensdauer und Effizienz eines Katalysators bewerten. Dieses Setup ermöglicht Langzeittests, ohne dass thermische Zykluseffekte die Ergebnisse verfälschen.

Verständnis der Kompromisse

Kalibrierungsempfindlichkeit

Obwohl ein PID-Regler leistungsstark ist, ist er kein "Plug-and-Play"-Gerät. Er erfordert eine sorgfältige Abstimmung seiner Proportional-, Integral- und Differentialparameter.

Eine unsachgemäße Abstimmung kann zu "Overshoot" (Aufheizen über 500°C hinaus) oder "Ringing" (Oszillation um den Zielwert) führen. Dies erfordert Fachkenntnisse des Bedieners, um ihn vor Beginn der Experimente korrekt zu konfigurieren.

Begrenzungen der Reaktionszeit

Der Spalt-Ofen hat eine große thermische Masse. Selbst mit einem intelligenten Regler gibt es eine physikalische Grenze, wie schnell sich die Temperatur des Systems ändern kann.

Der Regler kann Wärmeverluste kompensieren, aber er kann die Gesetze der Thermodynamik nicht außer Kraft setzen. Benutzer müssen eine leichte Verzögerung zwischen dem Befehl des Reglers und der physikalischen Reaktion des Ofens berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres überkritischen Wasservergasungssystems zu maximieren, stimmen Sie die Nutzung Ihrer Ausrüstung auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der kinetischen Modellierung liegt: Priorisieren Sie die PID-Abstimmung, um sicherzustellen, dass die Temperaturabweichung vernachlässigbar ist, da dies der einzige Weg ist, genaue Reaktionsgeschwindigkeitskonstanten abzuleiten.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorhaltbarkeit liegt: Nutzen Sie die umlaufende Kapazität des Spalt-Ofens, um sicherzustellen, dass das gesamte Katalysatorbett gleichmäßig erhitzt wird, und vermeiden Sie lokale heiße oder kalte Stellen, die die Katalysatorlebensdauer falsch darstellen könnten.

Ultimative Konsistenz bei der Temperaturregelung ist der einzige Weg zu reproduzierbaren Daten in überkritischen Umgebungen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Nutzen für die überkritische Vergasung |

|---|---|---|

| Spalt-Ofen | Gleichmäßige umlaufende Heizung | Eliminiert Kältezonen; gewährleistet schnelles Aufheizen. |

| PID-Regler | Echtzeit-Fehlerkorrektur | Hält präzise Sollwerte (z. B. 500°C) gegen Wärmeverlust aufrecht. |

| Rückkopplungsschleife | Kontinuierliche Überwachung | Bietet thermische Stabilität für genaue kinetische Studien. |

| Konstruktionsformat | Umschlossenes Reaktorgefäß | Optimiert Wärmeübertragung und thermodynamische Konsistenz. |

Erweitern Sie Ihre Forschung mit präzisen thermischen Systemen

Konsistenz ist die Grundlage für reproduzierbare Daten bei der überkritischen Vergasung. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Reaktorspezifikationen zu erfüllen. Wir befähigen Forscher, thermische Variablen zu eliminieren und sich auf bahnbrechende Kinetik und Katalysatorleistung zu konzentrieren.

Bereit, Ihr überkritisches System zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung

Visuelle Anleitung

Referenzen

- Kapil Khandelwal, Ajay K. Dalai. Catalytic Supercritical Water Gasification of Canola Straw with Promoted and Supported Nickel-Based Catalysts. DOI: 10.3390/molecules29040911

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Kann ein Vakuumrohrrohrofen mit kontrollierten Gasatmosphären verwendet werden? Ja, für präzise Hochtemperaturprozesse.

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist das Funktionsprinzip eines Vakuumröhren-Elektroofens? Präzise Atmosphärenkontrolle meistern

- Warum ist ein Röhrenreduktionsofen für sub-stöchiometrisches Uranoxid notwendig? Präzisions-Chemikalienreduktionsleitfaden

- Warum ist ein sekundärer Hochtemperatur-Aktivierungsprozess in einem Röhrenofen notwendig? Umwandlung von Biokohle in CBAC

- Was sind die technischen Vorteile der Verwendung eines Wirbelschichtreaktors (EFR)? Simulation von Kohle im industriellen Maßstab

- Warum wird ein Quarzrohr-Ofen mit Gasflussregelung für die Iodierung benötigt? Präzisionssynthese von Einzelatomkatalysatoren

- Wie hoch ist die Temperatur eines Quarzrohrherdes? Wichtige Grenzwerte und Einblicke in die Anwendung