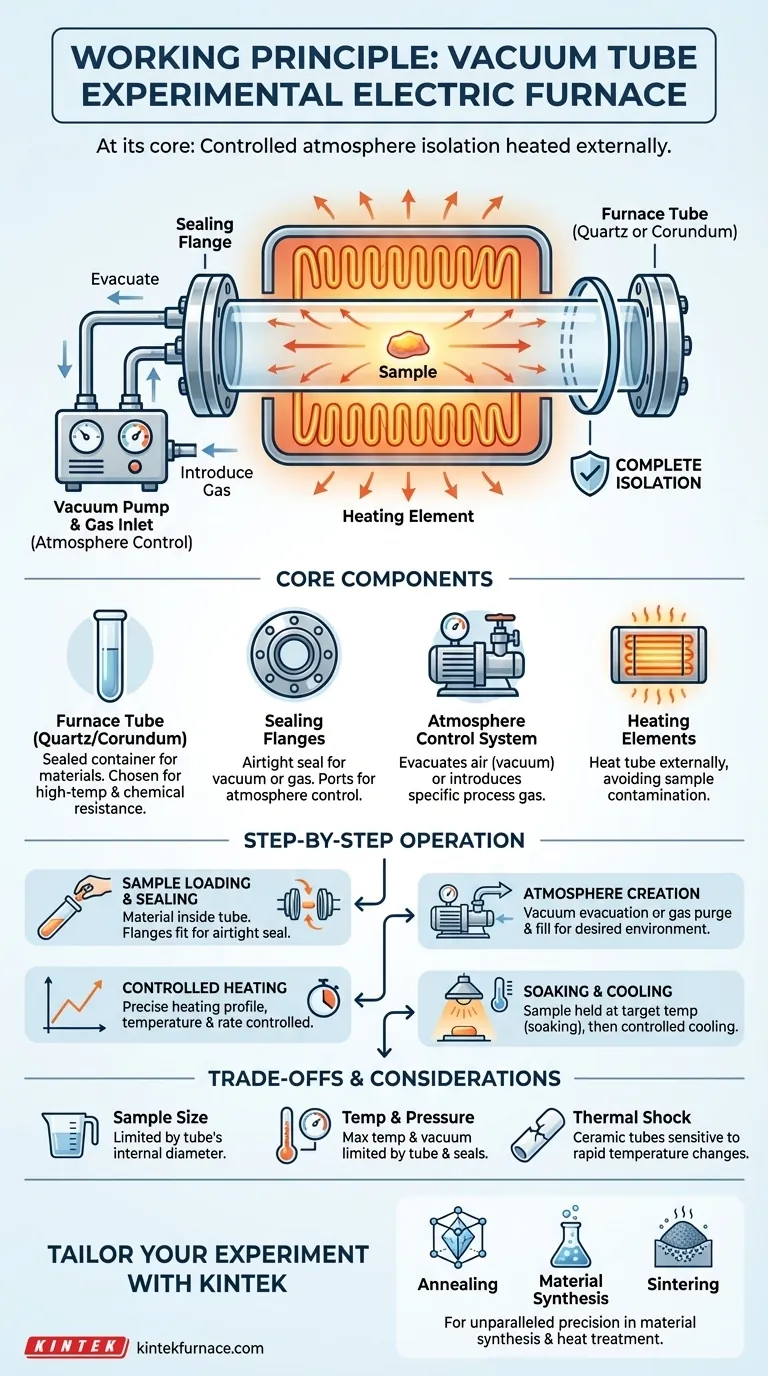

Im Kern funktioniert ein Vakuumröhren-Elektroofen, indem er eine hochkontrollierte Umgebung in einer versiegelten Röhre schafft, die dann extern erhitzt wird. Dieser Prozess beinhaltet das Platzieren einer Probe in eine Quarz- oder Korundröhre, das Versiegeln mit speziellen Flanschen und die Verwendung einer Vakuumpumpe zum Entfernen von Luft oder eines Einlasses zur Einführung eines bestimmten Gases vor Beginn des Heizzyklus.

Das entscheidende Prinzip ist nicht nur das Heizen, sondern die vollständige Isolierung der experimentellen Probe. Die Röhre fungiert als eigenständige Kammer, die es Ihnen ermöglicht, die Atmosphäre (von Vakuum bis zu einem bestimmten Gas) unabhängig von den externen Heizelementen präzise zu steuern.

Die Kernkomponenten und ihre Rollen

Um das Funktionsprinzip vollständig zu verstehen, ist es unerlässlich, die Funktion jeder Schlüsselkomponente zu kennen. Diese Teile arbeiten zusammen, um eine präzise, wiederholbare experimentelle Bedingung zu erreichen.

Die Ofenrohr (Quarz oder Korund)

Die Röhre ist das Herzstück des Ofens und dient als versiegelter Behälter für Ihre Materialien. Die Wahl zwischen Quarz und Korund basiert auf den Temperaturanforderungen Ihres Experiments.

Diese Materialien werden wegen ihrer Hochtemperatur- und chemischen Beständigkeit ausgewählt, um sicherzustellen, dass sie nicht mit der Probe reagieren.

Die Dichtflansche

An beiden Enden der Röhre sind Edelstahlflansche angebracht. Ihre Hauptaufgabe ist es, eine luftdichte Abdichtung zu schaffen, die für die Aufrechterhaltung eines Vakuums oder einer reinen Gasatmosphäre entscheidend ist.

Diese Flansche verfügen auch über Anschlüsse für den Anschluss einer Vakuumpumpe und von Gaszufuhrventilen, die das Tor zur Atmosphärenkontrolle darstellen.

Das Atmosphärenkontrollsystem

Dieses System besteht typischerweise aus einer Vakuumpumpe und einem Gaszufuhrventil. Die Pumpe wird verwendet, um Luft und andere reaktive Gase aus der versiegelten Röhre abzusaugen und so Oxidation und Kontamination zu verhindern.

Alternativ ermöglicht der Gaszufuhr die Spülung der Röhre und die Einführung einer spezifischen inerten (wie Argon) oder reaktiven Atmosphäre, die für das Experiment erforderlich ist.

Die Heizelemente

Die Heizelemente befinden sich im Hauptkörper des Ofens und sind außerhalb der versiegelten Röhre positioniert. Sie erzeugen die thermische Energie, die die Röhre und damit die Probe darin erhitzt.

Diese externe Heizmethode stellt sicher, dass die Elemente die kontrollierte Atmosphäre der Probe nicht kontaminieren.

Eine Schritt-für-Schritt-Betriebsanalyse

Das Funktionsprinzip lässt sich am besten als eine Abfolge von kontrollierten Schritten verstehen, die jeweils einen bestimmten Zweck erfüllen.

Schritt 1: Probenbeladung und Versiegelung

Zuerst wird das experimentelle Material in die Röhre gegeben. Anschließend werden die Dichtflansche sorgfältig an den Enden der Röhre angebracht, um eine vollständig luftdichte Kammer zu gewährleisten.

Schritt 2: Erzeugung der Atmosphäre

Als Nächstes wird das Atmosphärenkontrollsystem aktiviert. Die Vakuumpumpe evakuiert die Röhre auf den gewünschten Druck oder die Kammer wird gespült und mit einem spezifischen Prozessgas gefüllt.

Schritt 3: Kontrolliertes Heizen

Sobald die Atmosphäre stabil ist, wird der Temperaturregler des Ofens programmiert, um die Röhre zu erhitzen. Das System folgt einem präzisen Profil und steuert die Aufheizrate und die Endtemperatur.

Schritt 4: Halten und Abkühlen

Der Ofen hält die Probe für eine vordefinierte Dauer (bekannt als Halten) bei der Zieltemperatur. Nach Abschluss des Prozesses beginnt der Ofen einen kontrollierten Kühlzyklus, um das Material sicher auf Raumtemperatur abzukühlen.

Verständnis der Kompromisse

Obwohl diese Technologie leistungsfähig ist, hat sie praktische Einschränkungen, die für ein erfolgreiches experimentelles Design berücksichtigt werden müssen.

Einschränkungen bei der Probengröße

Der Innendurchmesser der Ofenrohr begrenzt zwangsläufig die Größe und das Volumen der Probe, die gleichzeitig verarbeitet werden können.

Temperatur- und Druckbeschränkungen

Die maximale Betriebstemperatur wird durch das Röhrenmaterial bestimmt (Korundröhren halten höheren Temperaturen stand als Quarz). Ebenso wird die Qualität des Vakuums durch die Pumpe und die Integrität der Flanschdichtungen begrenzt.

Risiko eines thermischen Schocks

Die Keramikröhren, insbesondere Quarz, können empfindlich auf schnelle Temperaturänderungen reagieren. Eine falsch programmierte Aufheiz- oder Abkühlrate kann zum Riss der Röhre führen, das Experiment ruinieren und einen Austausch erforderlich machen.

Die richtige Wahl für Ihr Experiment treffen

Das Verständnis des Funktionsprinzips des Ofens ermöglicht es Ihnen, seinen Einsatz auf Ihr spezifisches wissenschaftliches oder industrielles Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Reinigen von Materialien liegt: Der Schlüssel liegt darin, ein tiefes Vakuum zu erreichen, um Sauerstoff zu eliminieren und unerwünschte chemische Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese in einer bestimmten Umgebung liegt: Der Schlüssel liegt in der Fähigkeit des Systems, die Kammer zu spülen und eine kontrollierte, fließende Gasatmosphäre einzuleiten.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatursintern liegt: Der Schlüssel liegt in der Auswahl des richtigen Röhrenmaterials, wie z. B. hochreinem Korund, das den extremen thermischen Anforderungen standhält.

Durch die Beherrschung dieser Prinzipien verwandeln Sie den Vakuumröhrenofen von einem einfachen Heizgerät in ein Präzisionsinstrument für fortschrittliche Materialinnovation.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Ofenrohr (Quarz/Korund) | Versiegelte Kammer für die Probe; beständig gegen hohe Temperaturen und chemische Reaktionen. |

| Dichtflansche | Schaffen eine luftdichte Abdichtung an den Röhrenenden; verfügen über Anschlüsse für Vakuum- und Gasanschlüsse. |

| Atmosphärenkontrollsystem | Evakuiert Luft (Vakuumpumpe) oder leitet ein spezifisches Prozessgas ein (Einlassventil). |

| Heizelemente | Erhitzen die Röhre extern, um die kontrollierte Atmosphäre der Probe nicht zu kontaminieren. |

Sind Sie bereit, unübertroffene Präzision bei Ihren Materialsynthese- oder Wärmebehandlungsprozessen zu erzielen?

Die fortschrittlichen Vakuumröhrenöfen von KINTEK sind für Forscher und Ingenieure konzipiert, die eine exakte Kontrolle über Temperatur und Atmosphäre benötigen. Mit unserer außergewöhnlichen F&E und unserer Inhouse-Fertigung bieten wir Lösungen wie unsere Muffel-, Röhren- und Vakuum- & Atmosphärenöfen, ergänzt durch starke Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen zur Förderung Ihrer Innovationen maßgeschneidert werden kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor