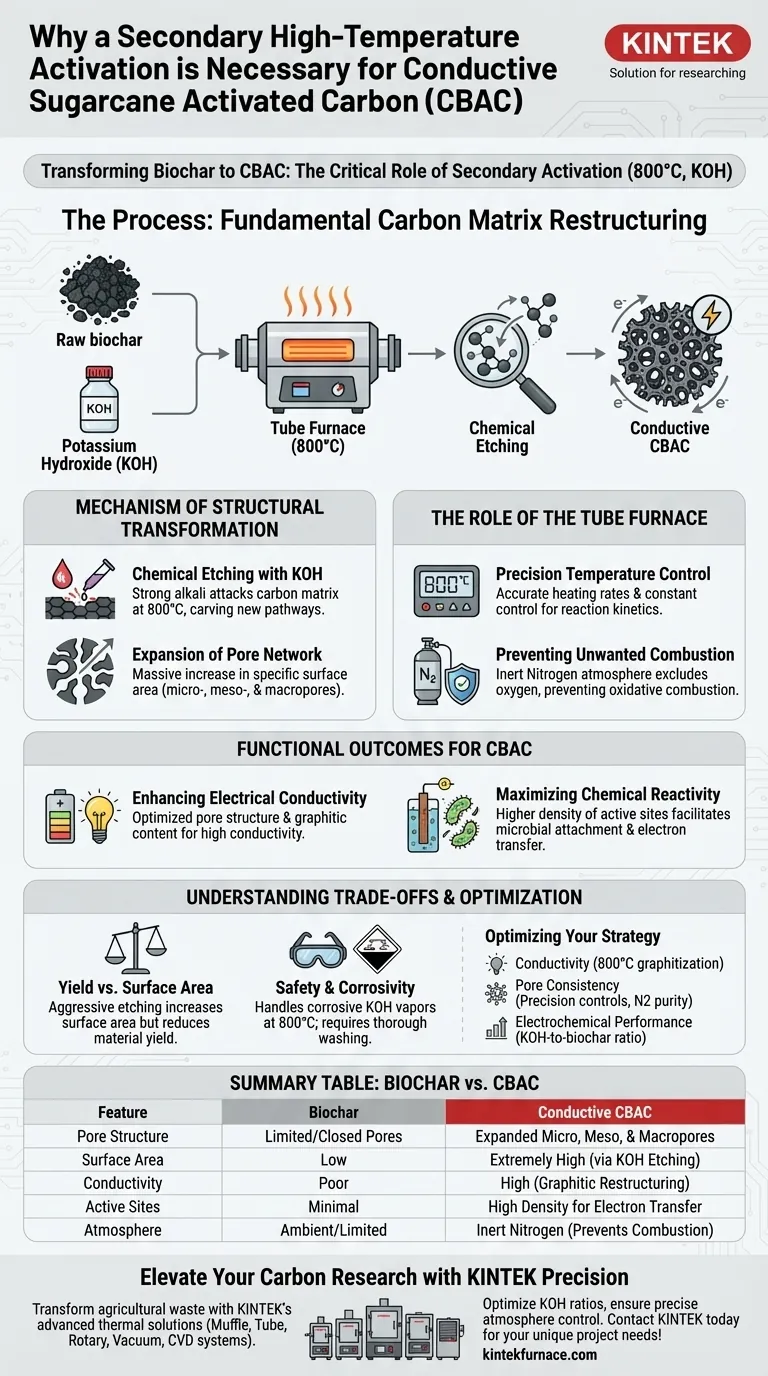

Ein sekundärer Hochtemperatur-Aktivierungsprozess ist zwingend erforderlich, um die Kohlenstoffmatrix von Biokohle durch chemisches Ätzen grundlegend umzustrukturieren. Durch die Behandlung der Biokohle bei Temperaturen um 800 °C in Gegenwart von Kaliumhydroxid (KOH) wird das interne Porennetz des Materials aggressiv erweitert, wodurch minderwertige Biokohle in hochleitfähige, aus Zuckerrohr gewonnene Aktivkohle (CBAC) umgewandelt wird.

Die Umwandlung von Biokohle in CBAC beruht auf dem aggressiven Ätzen des Kohlenstoffgerüsts durch starke Laugen. Diese sekundäre Aktivierung erhöht drastisch die spezifische Oberfläche und die aktiven Zentren und schafft die physikalischen Eigenschaften, die für eine Hochleistungs-Elektronenübertragung in Anoden von mikrobiellen Brennstoffzellen in Sedimenten erforderlich sind.

Der Mechanismus der strukturellen Transformation

Chemisches Ätzen mit KOH

Der Hauptzweck des sekundären Prozesses ist die Ermöglichung einer chemischen Reaktion zwischen der verkohlten Biokohle und einem Aktivator, typischerweise Kaliumhydroxid (KOH).

Bei hohen Temperaturen (ca. 800 °C) greift die starke Lauge die Kohlenstoffmatrix an. Dieser "Ätz"-Prozess entfernt Kohlenstoffatome auf kontrollierte Weise und formt effektiv neue Wege innerhalb des Materials.

Erweiterung des Porennetzwerks

Dieses Ätzen kratzt nicht nur an der Oberfläche, sondern dringt tief in die Struktur des Materials ein.

Die Reaktion erweitert signifikant die internen Mikroporen, Mesoporen und Makroporen. Dies führt zu einer massiven Erhöhung der spezifischen Oberfläche und bietet im Vergleich zu roher Biokohle wesentlich mehr Raum für chemische Wechselwirkungen.

Die Rolle der Röhrenofen-Umgebung

Präzise Temperaturregelung

Ein hochpräziser Röhrenofen ist erforderlich, um die exakten thermischen Bedingungen für die Aktivierung aufrechtzuerhalten.

Genaue Aufheizraten und eine konstante Temperaturregelung sind unerlässlich, um die Reaktionskinetik zwischen dem Aktivator und dem Kohlenstoff anzutreiben. Ohne diese Stabilität wird der Ätzprozess inkonsistent und führt zu einer schlechten Porenentwicklung.

Verhinderung unerwünschter Verbrennung

Der Röhrenofen ermöglicht die Einführung einer kontinuierlichen, hochreinen Stickstoffquelle, um eine inerte Schutzatmosphäre zu schaffen.

Diese Umgebung schließt Sauerstoff während des Heizprozesses effektiv aus. Ohne diese inerte Atmosphäre würde die Biokohle einer oxidativen Verbrennung (Verbrennung) unterliegen und nicht aktiviert werden, wodurch das Kohlenstoffgerüst zerstört statt verfeinert wird.

Funktionale Ergebnisse für CBAC

Verbesserung der elektrischen Leitfähigkeit

Die physikalische Umstrukturierung der Kohlenstoffmatrix beeinflusst direkt ihre elektronischen Eigenschaften.

Durch die Optimierung der Porenstruktur und des Graphitgehalts verleiht der Aktivierungsprozess eine hohe elektrische Leitfähigkeit. Dies ist eine nicht verhandelbare Anforderung für CBAC, wenn es als Elektrodenmaterial verwendet wird.

Maximierung der chemischen Reaktivität

Die erweiterte Oberfläche schafft eine höhere Dichte an aktiven Oberflächenzentren.

Für Anwendungen wie Anoden von mikrobiellen Brennstoffzellen in Sedimenten (SMFC) sind diese aktiven Zentren entscheidend. Sie erleichtern die mikrobielle Anhaftung und die Elektronenübertragungsprozesse, die Strom erzeugen.

Verständnis der Kompromisse

Ausbeute vs. Oberfläche

Der Aktivierungsprozess ist subtraktiv; Sie verbrennen im Wesentlichen Teile des Kohlenstoffs, um Löcher (Poren) zu erzeugen.

Während aggressiveres Ätzen die Oberfläche vergrößert, reduziert es auch die Gesamtausbeute des Materials. Es gibt ein empfindliches Gleichgewicht zwischen der Erzielung maximaler Porosität und der Beibehaltung ausreichender struktureller Integrität und Masse.

Sicherheit und Korrosivität

Die Verwendung starker Laugen wie KOH bei 800 °C birgt erhebliche Handhabungsprobleme.

Der Prozess erzeugt korrosive Dämpfe, die Geräte beschädigen können, wenn sie nicht ordnungsgemäß im Ofensystem gehandhabt werden. Das resultierende Material muss vor Gebrauch auch gründlich gewaschen werden, um Rückstände von Chemikalien zu entfernen.

Optimierung Ihrer Aktivierungsstrategie

Um sicherzustellen, dass Sie qualitativ hochwertiges CBAC für elektronische Anwendungen produzieren, berücksichtigen Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Stellen Sie sicher, dass die Aktivierungstemperatur 800 °C erreicht, um den Kohlenstoff ausreichend zu graphitisieren und Porenverstopfungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz der Porenstruktur liegt: Priorisieren Sie die Präzision der Röhrenofensteuerung und die Reinheit der Stickstoffatmosphäre, um eine unkontrollierte Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Konzentrieren Sie sich auf das Verhältnis von KOH zu Biokohle, um die Bildung aktiver Oberflächenzentren zu maximieren, ohne das Bulk-Material zu zerstören.

Die Beherrschung des sekundären Aktivierungsprozesses ist der entscheidende Schritt, um landwirtschaftliche Abfälle in eine hochwertige elektronische Komponente zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Biokohle (Vor der Aktivierung) | Leitfähige Aktivkohle (CBAC) |

|---|---|---|

| Porenstruktur | Begrenzte/geschlossene Poren | Erweiterte Mikro-, Meso- und Makroporen |

| Oberfläche | Gering | Extrem hoch (durch KOH-Ätzen) |

| Leitfähigkeit | Schlecht | Hoch (graphitische Umstrukturierung) |

| Aktive Zentren | Minimal | Hohe Dichte für Elektronenübertragung |

| Atmosphäre | Umgebungs-/begrenzt | Inertes Stickstoffgas (verhindert Verbrennung) |

Erweitern Sie Ihre Kohlenstoffforschung mit KINTEK Präzision

Verwandeln Sie landwirtschaftliche Abfälle mit den fortschrittlichen thermischen Lösungen von KINTEK in Hochleistungs-Elektronikkomponenten. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um die strengen Anforderungen des chemischen Ätzens und der Hochtemperaturaktivierung zu erfüllen.

Ob Sie die KOH-zu-Biokohle-Verhältnisse optimieren oder eine präzise Atmosphärenkontrolle zur Verhinderung oxidativer Verbrennung benötigen, unsere Laboröfen bieten die Stabilität und Haltbarkeit, die Ihre Forschung verdient.

Bereit, Ihre Materialproduktion zu skalieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Yanan Zhao, Jian Wang. Magnetically recoverable bagasse-activated carbon composite anodes for sediment microbial fuel cells: enhanced performance in chromium-contaminated soil remediation. DOI: 10.1039/d5ra02890f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie funktioniert eine Aluminiumoxid-Rohrblank/Rohrkammerofen? Erzielen Sie präzise, kontaminationsfreie Erwärmung

- Welche Rolle spielt ein Tischrohrrohrofen bei der Herstellung von Maisstroh-Biokohle? Optimierung der Pyrolysepräzision

- Welche Kernfunktionen erfüllt eine programmierbare Röhrenöfen? Beherrschen Sie die BN@C-Synthese mit Präzision

- Wie erleichtert ein Quarzrohr-Ofen die Wasserstoff-Glühung von Diamanten? Verbesserung der Schnittstellenstabilität bei 500 °C

- Welche Schutzfunktion spielt eine feuchte Wasserstoffatmosphäre (Ar/H2) in einem Rohrofen für Stabilitätstests von Dünnschichten?

- Warum ist die chemische Zusammensetzung der in Röhrenreaktoren verwendeten Legierung entscheidend? Einblicke in die Ergebnisse der Ethan-Cracken

- Was macht den Spaltrohrofen zur bevorzugten Wahl für fortgeschrittene Forschung und industrielle Anwendungen? Erschließen Sie Effizienz und Präzision in Ihrem Labor

- Welche physikalischen Bedingungen bietet ein Zweizonenrohr-Ofen für CVT? Beherrsche die präzise Temperaturgradientensteuerung