Eine strömende feuchte Wasserstoffatmosphäre (Ar/H2) dient als kritisches Stabilisierungsmedium während Hochtemperaturtests von Chromoxid-Dünnschichten. Durch die Einführung einer spezifischen Mischung, wie z. B. 3 % Wasserstoff in Argon, bietet diese Atmosphäre eine präzise Kontrolle des Sauerstoffpartialdrucks bei Temperaturen bis zu 950 °C, um Materialdegradation zu verhindern.

Kernbotschaft Standard-Vakuum- oder Inertgasumgebungen sind für Ultrahochtemperaturtests oft unzureichend. Eine feuchte Wasserstoffatmosphäre ist chemisch erforderlich, um gleichzeitig den Zerfall des Oxidfilms zu hemmen und die Überoxidation empfindlicher Substratschichten zu verhindern.

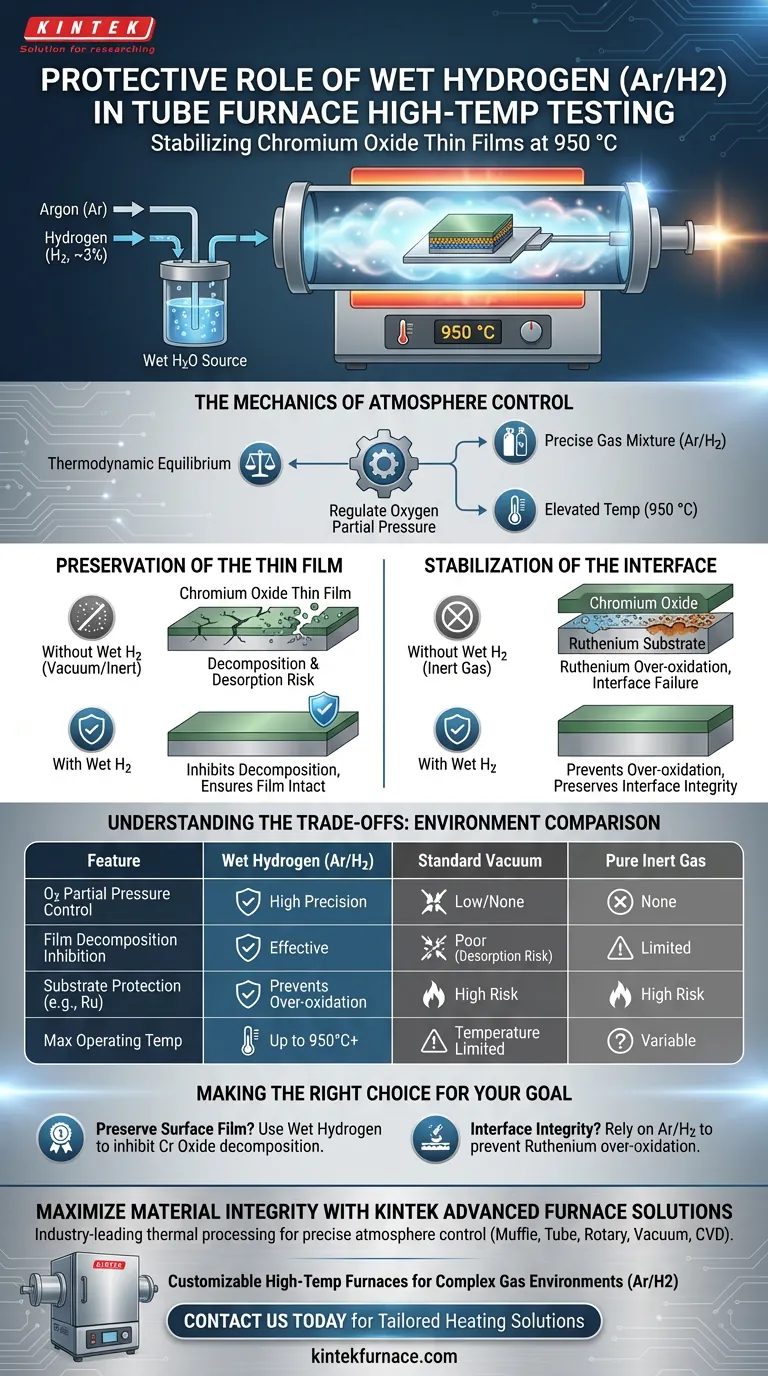

Die Mechanik der Atmosphärenkontrolle

Regulierung des Sauerstoffpartialdrucks

Die Hauptfunktion einer feuchten Wasserstoffatmosphäre in einem Rohrofen ist die präzise Regulierung des Sauerstoffpartialdrucks.

Bei erhöhten Temperaturen (z. B. 950 °C) hängt die chemische Stabilität von Dünnschichten stark von der umgebenden Atmosphäre ab.

Durch die Verwendung einer Mischung aus Argon und Wasserstoff (3 %) stellt das System ein thermodynamisches Gleichgewicht her, das die spezifischen Sauerstoffwerte aufrechterhält, die zur Stabilisierung der Materialien erforderlich sind.

Erhaltung der Dünnschicht

Hemmung des Zerfalls

Eines der größten Risiken bei Hochtemperaturtests ist der physikalische und chemische Abbau des Oberflächenmaterials.

Chromoxid-Dünnschichten sind anfällig für Zersetzung und Desorption unter extremer Hitze.

Die feuchte Wasserstoffatmosphäre hemmt diese Prozesse wirksam und stellt sicher, dass der Film intakt bleibt, wo Vakuum oder reine Inertgase versagen würden.

Stabilisierung der Grenzfläche

Schutz des darunter liegenden Rutheniums

Bei mehrschichtigen Strukturen ist die Stabilität der Grenzfläche zwischen dem Film und dem Substrat von größter Bedeutung.

Insbesondere wenn eine Rutheniumschicht unter dem Chromoxid liegt, ist sie anfällig für Überoxidation, die die Gerätestruktur zerstören kann.

Die Ar/H2-Atmosphäre verhindert diese Überoxidation und bewahrt so die thermische Stabilität der Grenzflächenstruktur auch bei Ultrahochauflösungen.

Verständnis der Kompromisse

Grenzen alternativer Umgebungen

Es ist entscheidend zu verstehen, warum einfachere Umgebungen für diese spezielle Anwendung oft abgelehnt werden.

Vakuumumgebungen fehlt oft die notwendige Partialdruckkontrolle, um die Desorption zu stoppen.

Ebenso bieten reine Inertgase (wie reines Argon) nicht die chemische Pufferung, die erforderlich ist, um die Oxidation des darunter liegenden Rutheniums zu verhindern. Daher ist, obwohl eine feuchte Wasserstoffeinrichtung komplexer zu implementieren ist, sie für genaue Stabilitätstests in diesem Kontext unbedingt erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Um die Gültigkeit Ihrer Hochtemperatur-Stabilitätstests sicherzustellen, müssen Sie eine Umgebung wählen, die Ihren Materialbeschränkungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung des Oberflächenfilms liegt: Verwenden Sie feuchten Wasserstoff, um die Zersetzung und Desorption von Chromoxid gezielt zu hemmen.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Grenzfläche liegt: Verlassen Sie sich auf die Ar/H2-Mischung, um die Überoxidation von darunter liegenden Schichten wie Ruthenium zu verhindern.

Durch die Kontrolle des Sauerstoffpartialdrucks durch einen feuchten Wasserstofffluss stellen Sie das Überleben des gesamten Materialstapels bei 950 °C sicher.

Zusammenfassungstabelle:

| Merkmal | Feuchter Wasserstoff (Ar/H2) | Standardvakuum | Reines Inertgas |

|---|---|---|---|

| Kontrolle des Sauerstoffpartialdrucks | Hohe Präzision | Gering/Keine | Keine |

| Hemmung der Filmzersetzung | Effektiv | Schlecht (Desorptionsrisiko) | Begrenzt |

| Schutz des Substrats (z. B. Ru) | Verhindert Überoxidation | Hohes Risiko | Hohes Risiko |

| Maximale Betriebstemperatur | Bis zu 950°C+ | Temperaturbegrenzt | Variabel |

Maximieren Sie die Materialintegrität mit KINTEK Advanced Furnace Solutions

Lassen Sie nicht zu, dass Materialdegradation Ihre Forschung beeinträchtigt. KINTEK bietet branchenführende thermische Prozesslösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für die präzise Atmosphärenkontrolle entwickelt wurden.

Unser erfahrenes F&E-Team fertigt kundenspezifische Hochtemperaturöfen, die für die Handhabung komplexer Gasumgebungen wie Ar/H2 ausgelegt sind und sicherstellen, dass Ihre Dünnschichten und empfindlichen Substrate bei Temperaturen bis zu 950 °C und darüber hinaus stabil bleiben.

Sind Sie bereit, die Testfähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten Heizlösungen die Präzision liefern können, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Quintin Cumston, William E. Kaden. Wafer-scale development, characterization, and high temperature stabilization of epitaxial Cr2O3 films grown on Ru(0001). DOI: 10.1063/5.0201818

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Worin besteht der Hauptvorteil von Rohröfen im Vergleich zu Kammeröfen? Überlegene Atmosphärenkontrolle für Reinheit

- Wie reguliert ein Laborrohr-Ofen die Positionierung von Platin (Pt)-Atomen? Beherrschen der atomaren Ingenieurtechnik

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für NiO-CNF? Beherrschen Sie die Synthese von Hybridmaterialien

- Welche Anwendungsbeispiele gibt es für Dreizonen-Rohröfen in der fortgeschrittenen Materialverarbeitung? Erschließen Sie präzise thermische Kontrolle für Ihr Labor

- Was sind die Anwendungen von Wirbelschicht-Vertikalrohröfen? Erreichen Sie eine gleichmäßige Erwärmung für pulverförmige Materialien

- Für welche anderen Arten von Reaktionen können Rohröfen eingesetzt werden? Entdecken Sie vielseitige thermische Prozesse für Ihr Labor

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für Ti–Nb–Si-Legierungen? Meistern Sie den Sintererfolg

- Warum ist eine Röhrenofenfach für Ultrahochvakuum (UHV) für Beta-Ga2O3 notwendig? Schützen Sie die Integrität Ihres Halbleiters