In der fortgeschrittenen Materialverarbeitung sind Dreizonen-Rohröfen unverzichtbar für Anwendungen, die eine außergewöhnlich präzise thermische Kontrolle erfordern, wie z.B. die chemische Gasphasenabscheidung (CVD), das Glühen von Halbleiterwafern und das kontrollierte Wachstum von Einkristallen. Ihre einzigartige Fähigkeit, entweder ausgedehnte, gleichmäßige Heizzonen oder präzise Temperaturgradienten zu erzeugen, macht sie zu fundamentalen Werkzeugen bei der Herstellung von Materialien der nächsten Generation für die Bereiche Elektronik, Energie und Biomedizin.

Der entscheidende Wert eines Dreizonenofens liegt nicht nur in der Wärme, sondern in der präzisen Kontrolle des thermischen Profils über eine Probe hinweg. Während ein Einzonenofen einen Hotspot erzeugt, ermöglicht ein Dreizonenofen die Gestaltung einer vollständigen thermischen Landschaft, was für Prozesse unerlässlich ist, bei denen Temperaturabweichungen von nur wenigen Grad über Erfolg oder Misserfolg entscheiden können.

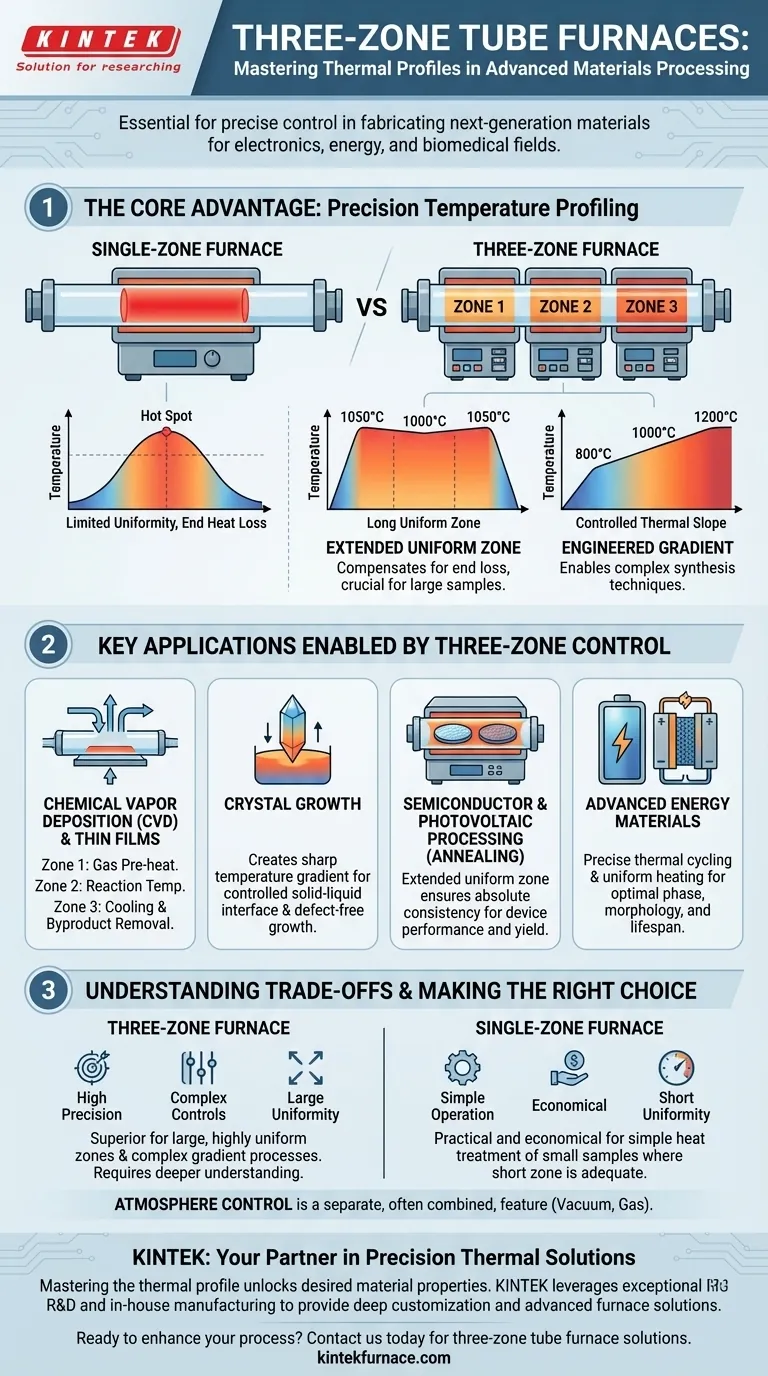

Der Kernvorteil: Präzise Temperaturprofilierung

Das entscheidende Merkmal eines Dreizonenofens sind seine drei unabhängig voneinander gesteuerten Heizelemente. Dieses Design bietet ein Maß an Wärmemanagement, das Einzonenöfen nicht erreichen können.

Über die einfache Gleichmäßigkeit hinaus

Ein standardmäßiger Einzonenofen verliert an seinen Enden natürlich Wärme, was zu einer relativ kurzen, wirklich gleichmäßigen Temperaturzone in der Mitte führt. Dies begrenzt die Größe der Probe oder die Anzahl der Proben, die konsistent verarbeitet werden können.

Erzeugen einer ausgedehnten, gleichmäßigen Zone

Indem die beiden Endzonen auf eine etwas höhere Temperatur als die Mittelzone eingestellt werden, kompensiert ein Dreizonenofen diesen natürlichen Wärmeverlust aktiv. Das Ergebnis ist eine deutlich längere und stabilere gleichmäßige Temperaturzone, die entscheidend für Prozesse wie das Glühen großer Halbleiterwafer ist, bei denen jeder Teil des Materials genau die gleichen Bedingungen erfahren muss.

Entwerfen eines Temperaturgradienten

Die leistungsstärkste Fähigkeit ist das Erzeugen eines kontrollierten Temperaturgradienten. Indem jede der drei Zonen auf eine andere Temperatur eingestellt wird, kann ein präzises thermisches Gefälle entlang der Länge des Prozessrohrs etabliert werden. Dies ist kein Fehler, sondern ein kritisches Merkmal für viele fortgeschrittene Synthesetechniken.

Schlüsselanwendungen durch Dreizonensteuerung ermöglicht

Die Fähigkeit, das thermische Profil direkt zu manipulieren, ermöglicht Prozesse, die in einfacheren Öfen unmöglich oder unzuverlässig sind.

Chemische Gasphasenabscheidung (CVD) und Dünnschichten

CVD beinhaltet das Leiten von Prekursor-Gasen über ein erhitztes Substrat, um eine dünne, feste Schicht abzuscheiden. Ein Dreizonenofen ermöglicht einen idealen Prozessfluss: Die erste Zone heizt das Gas vor, die mittlere Zone liefert die präzise Reaktionstemperatur am Substrat, und die dritte Zone kann so eingestellt werden, dass sie die Kühlung und Entfernung von Nebenprodukten kontrolliert.

Kristallzüchtung

Das Züchten großer, hochreiner Einkristalle erfordert oft das langsame Ziehen eines Impfkristalls aus einer Schmelze. Ein Dreizonenofen kann den scharfen Temperaturgradienten erzeugen, der zur Steuerung der Fest-Flüssig-Grenzfläche erforderlich ist, um sicherzustellen, dass der Kristall mit der gewünschten Struktur und minimalen Defekten wächst.

Halbleiter- und Photovoltaik-Verarbeitung

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um Spannungen abzubauen und Eigenschaften zu verbessern. Für Halbleiterwafer oder Photovoltaikzellen ist es entscheidend für die Bauteilleistung und Ausbeute, dass die gesamte Oberfläche absolut gleichmäßig geglüht wird. Die ausgedehnte gleichmäßige Zone eines Dreizonenofens ist genau für diese Aufgabe konzipiert.

Fortschrittliche Energiematerialien

Die Synthese von Komponenten für Festoxid-Brennstoffzellen und Batterien der nächsten Generation erfordert oft präzise thermische Zyklen und gleichmäßiges Erhitzen, um die richtige kristalline Phase und Morphologie zu erreichen. Inkonsistente Erwärmung kann zu schlechter Leistung und einer verkürzten Lebensdauer des Endprodukts führen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Dreizonenofen nicht immer die notwendige Wahl. Das Verständnis seines Zwecks hilft bei einer fundierten Entscheidung.

Komplexität vs. Einfachheit

Ein Dreizonenofen verfügt über komplexere Steuerungen und erfordert ein tieferes Verständnis der Thermodynamik, um ihn effektiv zu programmieren. Für die einfache Wärmebehandlung einer kleinen Probe, bei der eine kurze, gleichmäßige Zone ausreicht, ist ein sparsamerer Einzonenofen oft das praktischere Werkzeug.

Atmosphäre ist eine separate Variable

Der Begriff „Dreizonen“ bezieht sich nur auf die Temperaturkontrolle. Die Fähigkeit des Ofens, unter Vakuum oder einer bestimmten Gasatmosphäre zu arbeiten, ist ein separates, wenn auch oft kombiniertes Merkmal. Viele Anwendungen, wie die Verhinderung von Oxidation, erfordern sowohl Mehrzonensteuerung als auch Atmosphärenkontrolle.

Chargen- vs. kontinuierliche Verarbeitung

Rohröfen sind von Natur aus Chargenprozessoren. Für die hochvolumige, kontinuierliche Herstellung von Pulvern oder körnigen Materialien kann ein Rotationsrohrofen einen besseren Durchsatz und eine höhere Effizienz bieten, da er das Material durch die Heizzone taumelt.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob die erweiterten Funktionen eines Dreizonenofens erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einer großen, hochgradig gleichmäßigen Temperaturzone für das Chargenglühen oder die konsistente Behandlung mehrerer Proben liegt, ist ein Dreizonenofen die überlegene Wahl, um den Probendurchsatz und die Konsistenz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der einen Temperaturgradienten erfordert, wie z.B. chemische Gasphasenabscheidung (CVD), Dampftransport oder spezifische Kristallwachstumsmethoden, ist ein Dreizonenofen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung kleiner, einzelner Proben liegt, bei denen eine kurze, gleichmäßige Heizzone ausreicht, bietet ein Einzonenofen die notwendige Funktion wirtschaftlicher.

Letztendlich ist die Beherrschung des thermischen Profils der Schlüssel zur Entfaltung der gewünschten Eigenschaften in Ihrem Material, und ein Dreizonenofen bietet das höchste Maß an Kontrolle, um dies zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Hauptnutzen |

|---|---|

| Chemische Gasphasenabscheidung (CVD) | Präzise Temperaturregelung für Gasvorwärmung, Reaktion und Kühlung |

| Glühen von Halbleiterwafern | Erweiterte gleichmäßige Heizzone für konsistente Materialeigenschaften |

| Kristallzüchtung | Kontrollierte Temperaturgradienten für defektfreie Einkristalle |

| Fortschrittliche Energiematerialien | Gleichmäßige Erwärmung für optimale Phasen und Morphologie in Batterien und Brennstoffzellen |

Bereit, Ihre fortgeschrittene Materialverarbeitung mit präziser thermischer Kontrolle zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Dreizonen-Rohröfen Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung