Obwohl beides wesentliche Werkzeuge für die Hochtemperaturverarbeitung sind, besteht der Hauptvorteil eines Rohrofens gegenüber einem Kammerofen in seiner überlegenen Fähigkeit zur Atmosphärenkontrolle. Die geschlossene, zylindrische Geometrie eines Rohrofens macht es wesentlich einfacher und effektiver, eine reine, kontrollierte Umgebung um die Probe herum aufrechtzuerhalten und so Oxidation und Kontamination während des Erhitzens zu verhindern.

Die Wahl zwischen einem Rohr- und einem Kammerofen hängt nicht davon ab, welcher "besser" ist, sondern welche Geometrie Ihrem Prozess am besten dient. Ein Rohrofen eignet sich hervorragend für die präzise Umweltkontrolle bei linearen oder kleinvolumigen Proben, während ein Kammerofen Kapazität für größere, sperrigere Gegenstände bietet.

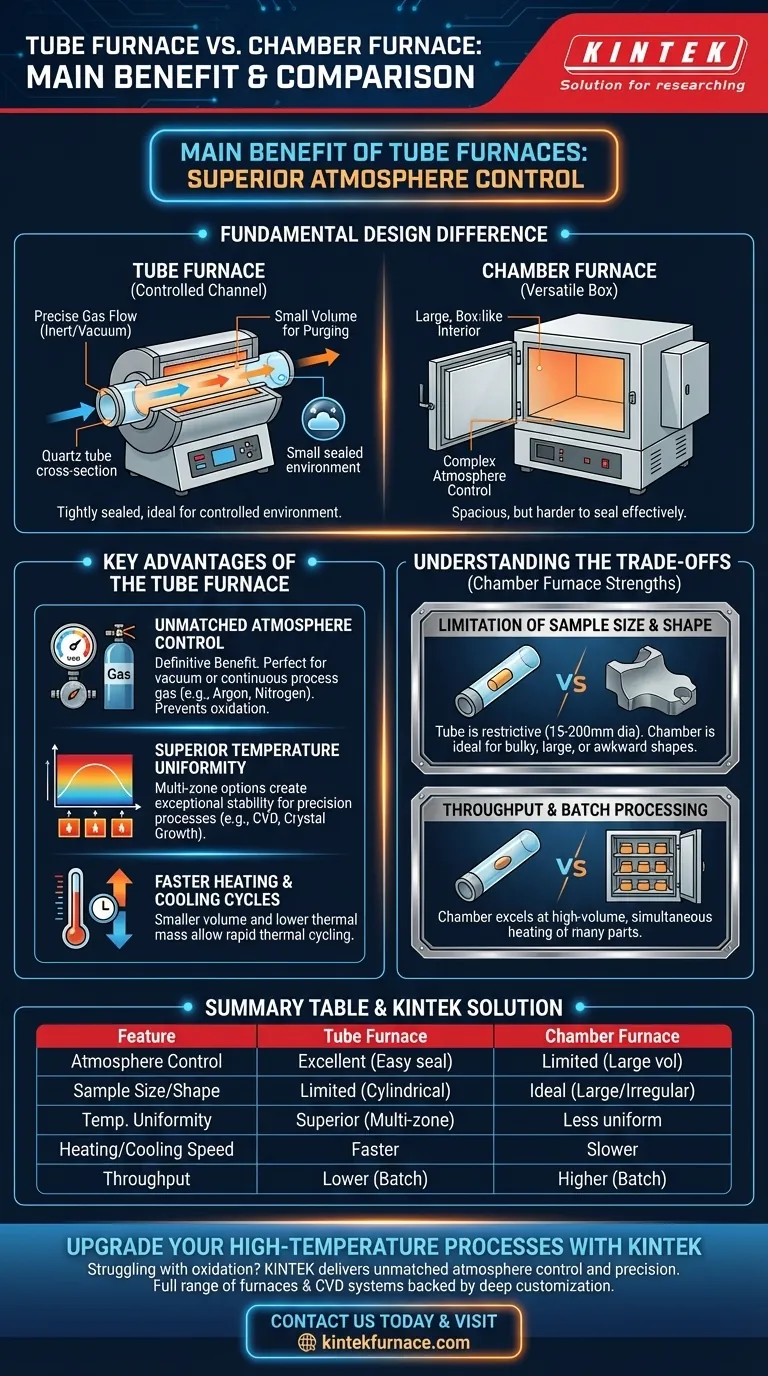

Der grundlegende Designunterschied

Der Hauptunterschied zwischen diesen beiden Öfen liegt in der Form und Zugänglichkeit ihrer Heizzonen. Dieser grundlegende Unterschied bestimmt ihre idealen Anwendungen.

Der Rohrofen: Ein kontrollierter Kanal

Ein Rohrofen verwendet ein zylindrisches Rohr, typischerweise aus Keramik oder Quarz, als Heizkammer. Materialien werden in dieses Rohr eingelegt oder hindurchgeführt.

Dieses schmale, geschlossene Design ist perfekt geeignet, um eine dicht verschlossene Umgebung zu schaffen. Es erfordert ein relativ geringes Gasvolumen, um die Luft zu spülen und eine spezifische Atmosphäre, wie z.B. ein Inertgas (Argon, Stickstoff) oder sogar ein Vakuum, einzuführen.

Der Kammerofen: Eine vielseitige Box

Ein Kammerofen, oft auch Kasten- oder Muffelofen genannt, verfügt über einen großen, rechteckigen Innenraum. Er fungiert wie ein Hochtemperaturofen mit einer nach vorne öffnenden Tür zum Ein- und Ausladen von Proben.

Sein geräumiges Design ist ideal zum gleichzeitigen Erhitzen mehrerer Proben, großer oder unregelmäßig geformter Objekte oder Gegenstände, die auf flachen Ablagen platziert werden müssen. Die Atmosphärenkontrolle in diesem großen Volumen ist jedoch komplexer und weniger effizient als in einem Rohrofen.

Hauptvorteile des Rohrofens

Die einzigartige Geometrie des Rohrofens bietet mehrere deutliche Vorteile für spezifische wissenschaftliche und industrielle Prozesse.

Unübertroffene Atmosphärenkontrolle

Dies ist der entscheidende Vorteil. Für Anwendungen, bei denen der Kontakt mit Sauerstoff oder anderen Umgebungs-Gasen die Probe ruinieren würde – wie in der Halbleiterfertigung, der Synthese fortschrittlicher Materialien oder dem Glühen empfindlicher Legierungen – ist der Rohrofen der Standard.

Sein Design macht es einfach, ein hochreines Vakuum oder einen kontinuierlichen Fluss eines spezifischen Prozessgases zu erzeugen und aufrechtzuerhalten.

Überlegene Temperaturgleichmäßigkeit

Viele Rohröfen sind in Mehrzonenkonfigurationen erhältlich (z.B. drei Zonen). Durch die unabhängige Temperaturregelung in jeder Zone können diese Öfen ein außergewöhnlich gleichmäßiges und stabiles Temperaturprofil über die gesamte Länge der Probe erzeugen.

Dieses Maß an Präzision ist entscheidend für Prozesse wie Kristallwachstum oder chemische Gasphasenabscheidung (CVD), wo selbst geringe Temperaturunterschiede das Ergebnis beeinträchtigen können.

Schnellere Heiz- und Kühlzyklen

Aufgrund ihres geringeren Volumens und ihrer geringeren thermischen Masse im Vergleich zu einem sperrigen Kammerofen können Rohröfen oft wesentlich schneller aufheizen und abkühlen. Dies erhöht den Durchsatz bei Prozessen mit kleineren Proben und schnellen thermischen Zyklen.

Die Kompromisse verstehen

Die Wahl eines Rohrofens bedeutet auch, dessen inhärente Einschränkungen zu akzeptieren, weshalb Kammeröfen für viele Anwendungen unverzichtbar bleiben.

Die Einschränkung von Probengröße und -form

Der offensichtlichste Kompromiss ist die Probengeometrie. Ein Rohrofen ist restriktiv, beschränkt auf Proben, die in einen Rohrdurchmesser passen, der typischerweise zwischen 15 mm und 200 mm liegt.

Große, sperrige oder unhandlich geformte Komponenten passen einfach nicht hinein. Für diese ist das offene, kastenartige Design eines Kammerofens die einzig praktikable Option.

Durchsatz und Chargenverarbeitung

Während ein Rohrofen für seine Größe effizient ist, excelled ein Kammerofen bei der Chargenverarbeitung mit hohem Volumen. Sein größerer Innenraum ermöglicht es, viele Proben gleichzeitig zu erhitzen, was ihn weitaus praktischer für Anwendungen wie die Wärmebehandlung von Metallteilen in Chargen oder das Veraschen großer Materialmengen macht.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung muss von den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oxidationsvermeidung liegt: Ein Rohrofen ist die definitive Wahl für seine unübertroffene Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder unregelmäßig geformter Proben liegt: Ein Kammerofen ist die einzig praktische Lösung.

- Wenn Ihr Hauptaugenmerk auf einer hochpräzisen Temperaturgleichmäßigkeit entlang einer Achse liegt: Ein Mehrzonen-Rohrofen bietet überlegene Leistung.

- Wenn Ihr Hauptaugenmerk auf einer Chargenverarbeitung mit hohem Volumen liegt: Ein Kammerofen bietet die notwendige Kapazität und den Durchsatz.

Letztendlich ermöglicht das Verständnis der Stärken und Schwächen jedes Ofendesigns Ihnen, das richtige Werkzeug für die Aufgabe auszuwählen.

Zusammenfassende Tabelle:

| Merkmal | Rohrofen | Kammerofen |

|---|---|---|

| Atmosphärenkontrolle | Exzellent (einfach abzudichten, kleines Gasvolumen) | Begrenzt (großes Volumen, weniger effizient) |

| Probengröße/-form | Beschränkt auf zylindrische oder kleine Proben | Ideal für große, sperrige oder unregelmäßige Proben |

| Temperaturgleichmäßigkeit | Überragend mit Mehrzonenoptionen | Weniger gleichmäßig, variiert je nach Design |

| Heiz-/Kühlgeschwindigkeit | Schneller aufgrund geringerer thermischer Masse | Langsamer aufgrund höherer thermischer Masse |

| Durchsatz | Niedriger für Chargenverarbeitung | Höher für Chargenverarbeitung |

Verbessern Sie Ihre Hochtemperaturprozesse mit KINTEK

Kämpfen Sie in Ihren Experimenten mit Oxidation oder Kontamination? Die fortschrittlichen Rohröfen von KINTEK bieten unübertroffene Atmosphärenkontrolle und Präzision für Anwendungen wie die Halbleiterfertigung und Materialsynthese. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine vollständige Palette von Lösungen, darunter Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch umfassende Anpassungen an Ihre individuellen Bedürfnisse angepasst werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision