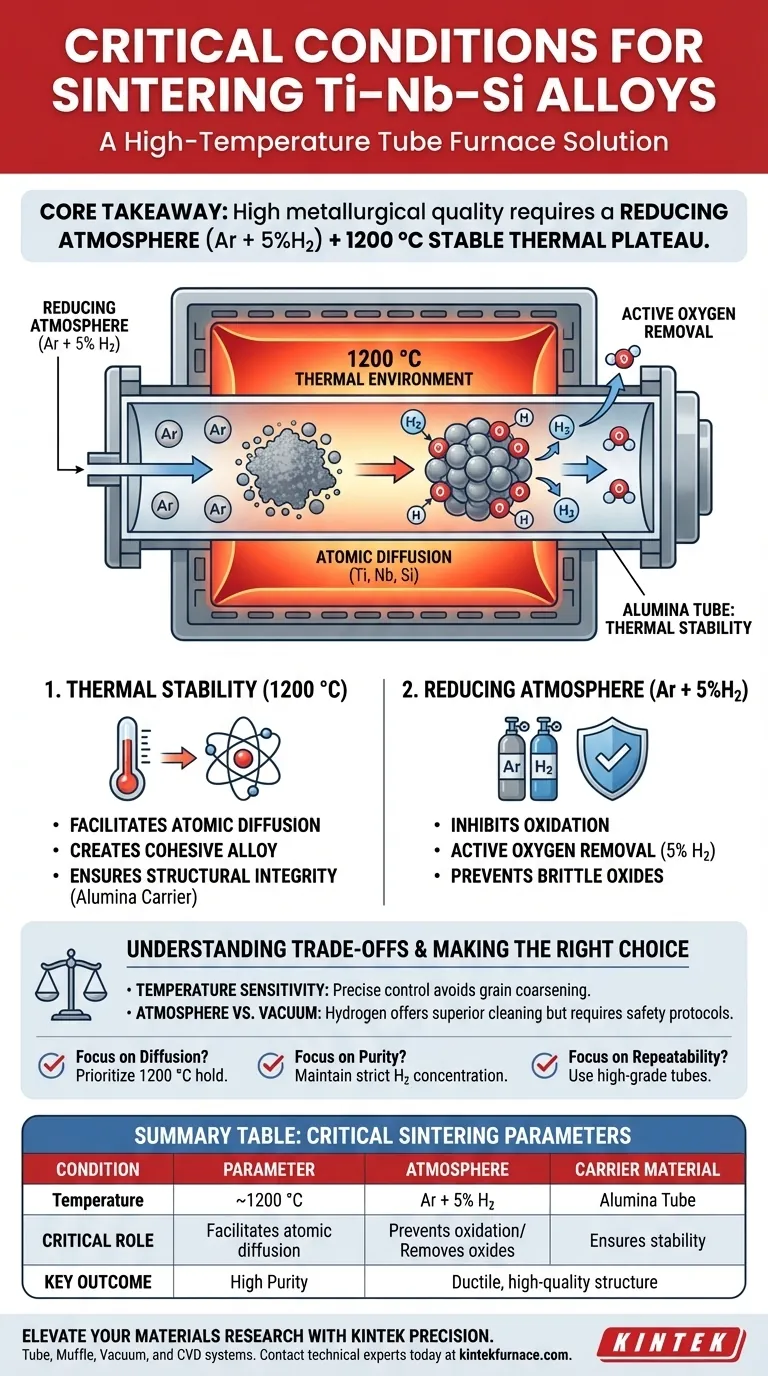

Um Ti–Nb–Si-Legierungen erfolgreich zu sintern, schafft ein Hochtemperatur-Rohröfen zwei nicht verhandelbare Bedingungen: ein stabiles thermisches Plateau von etwa 1200 °C und eine spezifische reduzierende Atmosphäre.

Diese Umgebung treibt die notwendige atomare Diffusion für die Legierungsbildung voran und verhindert gleichzeitig die Oxidation, die titanbasierte Materialien typischerweise abbaut.

Kernbotschaft Um eine hohe metallurgische Qualität bei Ti–Nb–Si-Legierungen zu erzielen, ist mehr als nur Hitze erforderlich; es ist eine reduzierende Atmosphäre (Ar + 5%H2) erforderlich. Diese spezifische Gasmischung entfernt aktiv Rest-Sauerstoff von den Pulveroberflächen, während die 1200 °C thermische Umgebung die Diffusionsbindung der elementaren Komponenten erleichtert.

Die Rolle der thermischen Stabilität

Um von losem Pulver zu einer festen Legierung zu gelangen, muss der Ofen eine streng kontrollierte thermische Umgebung bereitstellen.

Ermöglichung der atomaren Diffusion

Die Hauptfunktion des Ofens besteht darin, eine Temperatur von typischerweise 1200 °C aufrechtzuerhalten.

Bei dieser spezifischen thermischen Energiestufe erhalten die Atome von Titan, Niob und Silizium genügend Mobilität, um über Partikelgrenzen hinweg zu wandern.

Dieser Diffusionsprozess ist der Mechanismus, der die eigentliche Legierung erzeugt und verschiedene elementare Pulver in ein zusammenhängendes, gesintertes Material verwandelt.

Sicherstellung der strukturellen Integrität

Der Ofen verwendet keramische Aluminiumoxidrohre als Träger für diese Reaktion.

Diese Rohre bieten eine ausgezeichnete thermische Stabilität und halten den verlängerten 1200 °C-Zyklen ohne physikalische Verformung stand.

Dies stellt sicher, dass die Geometrie der Heizzone konstant bleibt und verhindert Hotspots oder thermische Gradienten, die die Probe verziehen könnten.

Die Notwendigkeit einer reduzierenden Atmosphäre

Titan und seine Legierungen sind sehr sauerstoffempfindlich. Die Kontrolle der Gasumgebung ist ebenso kritisch wie die Kontrolle der Temperatur.

Verhinderung von Oxidation

Der Ofen schafft eine Schutzbarriere mit einer Gasmischung aus Argon (Ar) und Wasserstoff (H2).

Durch Fluten der Kammer mit dieser Mischung verdrängt der Ofen die Umgebungsluft.

Diese Isolierung verhindert, dass externer Sauerstoff mit dem Titan reagiert, was andernfalls spröde Oxide bilden und die mechanischen Eigenschaften der Legierung ruinieren würde.

Aktive Sauerstoffentfernung

Die Zugabe von 5% Wasserstoff zum Argon-Trägergas bietet eine "reduzierende" Fähigkeit.

Im Gegensatz zu einem reinen Vakuum oder einem reinen Inertgas reagiert diese Wasserstoffkomponente aktiv mit Rest-Sauerstoff, der auf den Pulveroberflächen vorhanden ist.

Diese chemische Reinigung stellt sicher, dass die endgültige gesinterte Legierung eine hohe metallurgische Qualität aufweist, frei von den nachteiligen Auswirkungen von Oxid-Einschlüssen.

Verständnis der Kompromisse

Während der Rohröfen eine robuste Umgebung bietet, ist eine präzise Steuerung erforderlich, um häufige Fallstricke zu vermeiden.

Temperaturempfindlichkeit

Die Aufrechterhaltung der Probe im spezifischen 1200 °C-Bereich ist entscheidend für die Kontrolle von Phasenumwandlungen.

Geringfügige Temperaturschwankungen können zu übermäßiger Kornvergröberung oder unbeabsichtigten Änderungen der Phasenanteilsverhältnisse führen.

Wenn der Ofen die spezifischen Temperaturen der Einphasen- oder Zweiphasenregionen nicht einhalten kann, entspricht die resultierende Mikrostruktur möglicherweise nicht den Konstruktionsspezifikationen.

Atmosphäre vs. Vakuum

Während einige Sinterprozesse (wie Heißpressen) auf Hochvakuum angewiesen sind, um den Sauerstoffpartialdruck zu senken, stützt sich dieser spezifische Rohröfenprozess auf ein strömendes Reduktionsgas.

Der Kompromiss hier ist die betriebliche Komplexität: Die Handhabung eines brennbaren Gases (Wasserstoff) erfordert strengere Sicherheitsprotokolle als ein statisches Vakuum.

Die chemische Reinigung durch den Wasserstoff bietet jedoch für bestimmte Pulvermetallurgien oft eine überlegene Oxidentfernung im Vergleich zu Vakuum allein.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Sinterprozess zu optimieren, richten Sie Ihre Ofenparameter an Ihren spezifischen metallurgischen Zielen aus.

- Wenn Ihr Hauptaugenmerk auf der Diffusionseffizienz liegt: Priorisieren Sie die Stabilität der 1200 °C Haltezeit, um die vollständige Legierung der Ti-, Nb- und Si-Atome zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Duktilität liegt: Stellen Sie sicher, dass die 5% H2-Konzentration streng eingehalten wird, um Oberflächenoxide aktiv zu reduzieren und Sprödigkeit zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Verwenden Sie hochwertige Aluminiumoxidrohre, um Verformungen zu verhindern und eine versiegelte, kontaminationsfreie Umgebung über mehrere Zyklen hinweg zu gewährleisten.

Erfolgreiches Sintern von Ti–Nb–Si dreht sich weniger um das Erreichen einer hohen Temperatur als vielmehr um die Aufrechterhaltung des präzisen chemischen Gleichgewichts, das erforderlich ist, um Titan metallisch und duktil zu halten.

Zusammenfassungstabelle:

| Bedingung | Parameter | Kritische Rolle beim Sintern |

|---|---|---|

| Temperatur | ~1200 °C | Ermöglicht atomare Diffusion & Bindungsbildung |

| Atmosphäre | Ar + 5% H2 | Verhindert Oxidation & entfernt aktiv Oberflächenoxide |

| Trägermaterial | Aluminiumoxidrohr | Gewährleistet thermische Stabilität & verhindert Kontamination |

| Wichtigstes Ergebnis | Hohe Reinheit | Erzielt duktile, qualitativ hochwertige metallurgische Struktur |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Das Erreichen des perfekten chemischen Gleichgewichts und der thermischen Stabilität für Ti–Nb–Si-Legierungen erfordert präzisionsgefertigte Geräte. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Laboranforderungen anpassbar sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau gewährleisten unsere Öfen die exakten reduzierenden Atmosphären und die Temperaturuniformität, die für die fortschrittliche Pulvermetallurgie erforderlich sind.

Bereit, Ihre Sinterergebnisse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Douglas Daniel de Carvalho, Cristiano Binder. Effect of Nb and Si Content on Phase Stability, Microstructure and Mechanical Properties of Sintered Ti–Nb–Si Alloys. DOI: 10.3390/met15010034

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Bedeutung der Verwendung von perforierten, konischen Silikonstopfen zur Abdichtung von Quarzrohrreaktoren? Präzision erreichen.

- Was sind die Funktionen eines Quarzrohr-Festbettreaktors? Gewährleistung von Präzision bei der Katalysatorbewertung

- Welche Materialien werden für den Bau eines Hochtemperatur-Rohrofens empfohlen? Wesentlicher Leitfaden für Labore

- Wie beeinflusst die Behandlung in einem Hochtemperatur-Rohrofen TiOx@C-Vorläufer? Sauerstoffleerstellen entwickeln

- Was ist das empfohlene Verfahren für die Verwendung eines Vakuumrohr-Experimentierofens mit einer spezifischen Atmosphäre? Meistern Sie die präzise Steuerung Ihrer Experimente

- Was sind die Hauptunterschiede zwischen Einzonen- und Mehrzonen-Vertikalrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Hilfsfunktionen erfüllt ein Rohrvorglühofen beim Blitzsintern? Beherrschung der Umweltkontrolle

- Welche Steuerungsoptionen sind für Rohröfen verfügbar? Skala von einfacher Heizung bis hin zu komplexer Automatisierung