Für den Bau eines Hochtemperatur-Rohrofens hängen die wichtigsten Materialien von Ihrer Zieltemperatur und der chemischen Umgebung ab. Für das Prozessrohr selbst ist hochreines Aluminiumoxid der Standard für Temperaturen bis zu 1700 °C, während Quarzglas (Fused Quartz) ausgezeichnet für Anwendungen bis zu 1100 °C geeignet ist. Der Ofenkörper und die Isolierung bestehen am besten aus hochdichtem Aluminiumoxid oder Keramikfaser wegen ihrer geringen Wärmeleitfähigkeit und hohen Temperaturbeständigkeit.

Der Bau eines Ofens ist eine systemtechnische Herausforderung. Die optimalen Materialien sind keine einzelne Wahl, sondern ein abgestimmter Satz von Komponenten – das Prozessrohr zur Aufnahme, die Isolierung für die Effizienz und die Heizelemente zur Wärmeerzeugung –, die jeweils auf die spezifischen Temperatur- und chemischen Anforderungen Ihrer Anwendung abgestimmt sind.

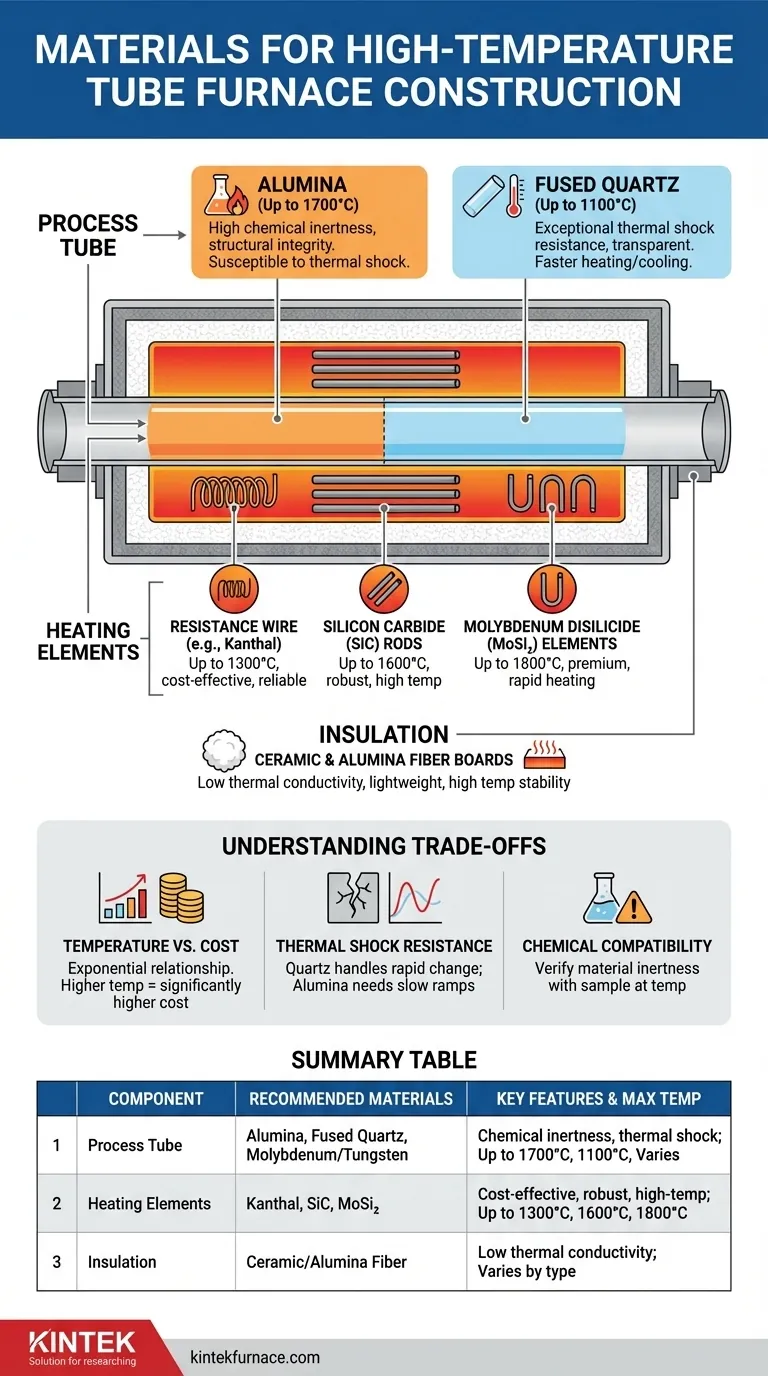

Die Kernkomponente: Das Prozessrohr

Das Prozessrohr ist das Herzstück des Ofens, das die Probe und die Prozessatmosphäre umschließt. Die Materialwahl hier ist die kritischste Entscheidung, da sie die Betriebsgrenzen des Ofens direkt bestimmt.

Aluminiumoxid (Al₂O₃): Das Hochtemperatur-Arbeitspferd

Hochreine Aluminiumoxidkeramik ist das Material der Wahl für Temperaturen über 1100 °C und kann je nach Reinheit bis zu 1700 °C oder sogar höher erreichen.

Es bietet eine ausgezeichnete chemische Inertheit und strukturelle Integrität bei extremen Temperaturen. Es ist jedoch anfälliger für thermische Schocks als Quarz und kann reißen, wenn es zu schnell erhitzt oder abgekühlt wird.

Quarzglas: Der vielseitige Standard

Für Temperaturen bis etwa 1100 °C ist Quarzglas eine hervorragende Wahl. Sein Hauptvorteil ist die außergewöhnliche Beständigkeit gegen thermische Schocks, die viel schnellere Heiz- und Abkühlraten als Aluminiumoxid ermöglichen.

Im Gegensatz zu opaken Keramiken kann seine Transparenz auch für die visuelle Überwachung eines Prozesses nützlich sein. Beachten Sie, dass Pyrex kein geeigneter Ersatz ist, da es bei diesen Temperaturen erweicht und sich verformt.

Spezialisierte Metallrohre: Für korrosive Umgebungen

In bestimmten Fällen, in denen der Prozess Materialien umfasst, die Keramiken korrodieren würden, sind spezielle Metallrohre erforderlich.

Rohre aus Molybdän oder Wolfram können aufgrund ihres hohen Schmelzpunkts und ihrer Beständigkeit gegen bestimmte korrosive Mittel verwendet werden, müssen jedoch im Vakuum oder in inerter Atmosphäre betrieben werden, um ihre eigene Oxidation zu verhindern.

Das Herz des Ofens: Heizelemente

Heizelemente wandeln elektrische Energie in thermische Energie um. Die Materialwahl bestimmt direkt die maximal erreichbare Temperatur des Ofens.

Widerstandsdrähte (z. B. Kanthal FeCrAl)

Eisen-Chrom-Aluminium-Legierungen wie Kanthal sind die gebräuchlichsten und kostengünstigsten Heizelemente. Sie sind zuverlässig für Öfen, die bei etwa 1300 °C betrieben werden.

Siliziumkarbid (SiC)-Stäbe

Für Temperaturen zwischen 1300 °C und 1600 °C sind Siliziumkarbidstäbe der Industriestandard. Sie sind robust und bieten eine signifikante Steigerung der Temperaturfähigkeit gegenüber Widerstandsdrähten.

Molybdändisilizid (MoSi₂)-Elemente

Diese U-förmigen Elemente, oft als „Siliziummolybdänstäbe“ bezeichnet, sind die Premium-Wahl für die höchsten Temperaturen und arbeiten zuverlässig bis zu 1800 °C. Sie ermöglichen ein schnelles Aufheizen, sind aber teurer und spröder als andere Optionen.

Der unbesungene Held: Isolierung

Eine effektive Isolierung sorgt dafür, dass ein Ofen effizient und sicher ist. Ihre Aufgabe ist es, die Wärme im Ofenraum zu halten, den Energieverbrauch zu senken und die Außenhülle kühl zu halten.

Keramik- & Aluminiumoxidfaser

Moderne Öfen verwenden fast ausschließlich starre, hochdichte Keramik- oder Aluminiumoxidfaserplatten. Dieses Material bietet eine extrem niedrige Wärmeleitfähigkeit, geringes Gewicht und ausgezeichnete Hochtemperaturstabilität.

Es ist leicht zu schneiden und zu formen und eignet sich daher ideal für die Erstellung einer hochwirksamen, geschichteten Isolationsstruktur.

Die Kompromisse verstehen

Die Materialauswahl ist ein Balanceakt. Das Verständnis der inhärenten Kompromisse ist der Schlüssel zur Konstruktion eines Ofens, der sowohl effektiv als auch wirtschaftlich ist.

Temperatur vs. Kosten

Der Zusammenhang zwischen maximaler Temperatur und Kosten ist exponentiell. Ein 1200 °C-Ofen mit einem Quarzrohr und Kanthal-Draht ist relativ kostengünstig. Ein 1700 °C-Ofen, der ein hochreines Aluminiumoxidrohr und MoSi₂-Elemente erfordert, wird ein Vielfaches kosten.

Beständigkeit gegen thermische Schocks

Dies ist ein kritischer Betriebsparameter. Quarz hält schnellen Temperaturänderungen stand, während Aluminiumoxid langsame, kontrollierte Heiz- und Kühlrampen benötigt, um Rissbildung zu vermeiden. Die durch die Verwendung von Quarz eingesparte Betriebszeit kann ein wesentlicher Faktor sein.

Chemische Verträglichkeit

Das Material des Prozessrohrs muss bei Temperatur inert gegenüber Ihrer Probe und jeder Prozessgasatmosphäre sein. Was bei Raumtemperatur inert ist, kann bei 1500 °C hochreaktiv werden. Überprüfen Sie immer die Kompatibilität Ihrer Prozessmaterialien mit dem gewählten Rohrmaterial.

Die richtige Wahl für Ihr Ziel treffen

Basieren Sie Ihre Materialauswahl auf dem anspruchsvollsten Aspekt Ihrer beabsichtigten Anwendung.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Gebrauch bis 1100 °C liegt: Wählen Sie ein Quarzglasrohr mit Kanthal-Heizelementen und Standard-Keramikfaserisolierung für die beste Balance aus Leistung, Kosten und Betriebsflexibilität.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung (bis 1700 °C) liegt: Sie müssen ein hochreines Aluminiumoxidrohr, Molybdändisilizid (MoSi₂)-Heizelemente und Hoch-Aluminiumoxid-Faserisolierung verwenden.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit bestimmten korrosiven Materialien liegt: Beginnen Sie mit der Identifizierung eines kompatiblen Rohrmaterials, wie Aluminiumoxid oder einem Spezialmetall wie Molybdän, und bauen Sie dann den Rest des Ofensystems auf dessen Temperaturgrenzen auf.

Ein systematischer Ansatz bei der Auswahl jeder Komponente ist die Grundlage für den Bau eines sicheren, zuverlässigen und effektiven Hochtemperaturofens.

Zusammenfassungstabelle:

| Komponente | Empfohlene Materialien | Hauptmerkmale | Max. Temperatur |

|---|---|---|---|

| Prozessrohr | Aluminiumoxid, Quarzglas, Molybdän/Wolfram | Ausgezeichnete chemische Inertheit, Beständigkeit gegen thermische Schocks | Bis zu 1700 °C, 1100 °C, Variiert |

| Heizelemente | Kanthal, Siliziumkarbid, Molybdändisilizid | Kosteneffizient, robust, Hochtemperaturbereich | Bis zu 1300 °C, 1600 °C, 1800 °C |

| Isolierung | Keramik-/Aluminiumoxidfaser | Geringe Wärmeleitfähigkeit, Hochtemperaturstabilität | Variiert je nach Typ |

Sie benötigen eine kundenspezifische Hochtemperaturofenlösung? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Muffel-, Roh-, Dreh-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und steigern so Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung