Die Notwendigkeit eines Röhrenofens, der mit Ultrahochvakuum (UHV) kompatibel ist, ergibt sich aus der kritischen Notwendigkeit von Umreinheit während der Hochtemperaturverarbeitung von Beta-Galliumoxid ($\beta$-Ga$_2$O$_3$). Insbesondere ermöglicht diese Ausrüstung die Reparatur von Kristallschäden und die Aktivierung von Dotierstoffen, während der Sauerstoffpartialdruck ($pO_2$) und der Wasserdampfgehalt ($pH_2$O) streng kontrolliert werden, um eine physikalische Zersetzung des Materials zu verhindern.

Kernbotschaft Die erfolgreiche Nachimplantationsbehandlung von $\beta$-Ga$_2$O$_3$ erfordert eine präzise thermische "Balance". Ein UHV-kompatibler Ofen bietet die spezifischen Umgebungssteuerungen, die notwendig sind, um das Kristallgitter bei hohen Temperaturen zu heilen, ohne den chemischen Abbau des Substrats in flüchtige Suboxide auszulösen.

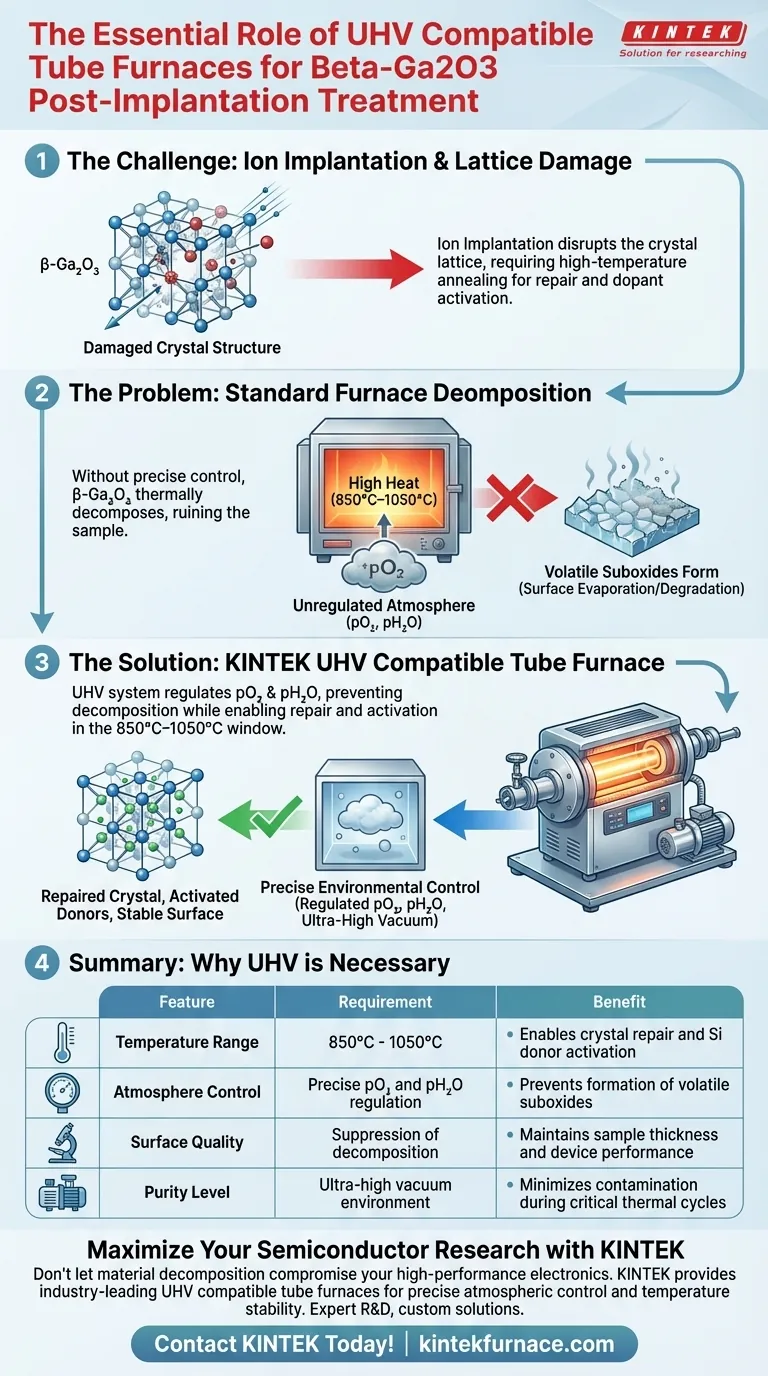

Die doppelten Ziele der thermischen Behandlung

Um zu verstehen, warum Spezialausrüstung erforderlich ist, müssen Sie zuerst verstehen, was der thermische Prozess im Inneren des Materials zu erreichen versucht.

Reparatur von strukturellen Schäden

Die Ionenimplantation ist ein gewaltsamer Prozess auf atomarer Ebene. Sie führt Dotierstoffe ein, stört aber gleichzeitig das Kristallgitter des Halbleiters.

Um dies zu beheben, muss das Material einer Hochtemperatur-Temperbehandlung unterzogen werden. Die thermische Energie ermöglicht es den Atomen, an ihre richtigen Positionen zurückzuwandern und die strukturelle Integrität des Kristalls wiederherzustellen.

Aktivierung von Silizium-Donatoren

Die strukturelle Reparatur ist nur die halbe Miete; die elektrische Aktivierung ist die andere.

Die Referenz hebt hervor, dass Silizium-Donatoren – entscheidend für die elektrische Leitfähigkeit des Materials – "aktiviert" werden müssen. Diese Aktivierung erfolgt effektiv nur in einem bestimmten Hochtemperaturbereich, typischerweise zwischen 850°C und 1050°C.

Die Herausforderung der Stabilität: Verhinderung der Zersetzung

Der Hauptgrund, warum ein Standardofen unzureichend ist, liegt in der chemischen Instabilität von $\beta$-Ga$_2$O$_3$ bei diesen notwendigen Aktivierungstemperaturen.

Die Gefahr flüchtiger Suboxide

Wenn $\beta$-Ga$_2$O$_3$ auf den Bereich von 850°C–1050°C erhitzt wird, wird es thermodynamisch instabil.

Ohne präzise Umgebungssteuerung neigt das Material zur Zersetzung. Es zerfällt in "flüchtige Suboxide", was bedeutet, dass die Oberfläche Ihrer Probe effektiv verdampft oder sich verschlechtert, was die potenzielle Leistung des Geräts ruiniert.

Kontrolle von Partialdrücken

Hier wird die UHV-kompatible Architektur nicht verhandelbar.

Das System liefert nicht nur Wärme; es liefert eine eng kontrollierte Atmosphäre. Durch die Regulierung des Sauerstoffpartialdrucks ($pO_2$) und des Wasserdampfgehalts ($pH_2$O) schafft der Ofen einen Überdruck oder ein Gleichgewicht, das der Tendenz des Materials zur Zersetzung entgegenwirkt.

Verständnis der Kompromisse

Während UHV-kompatible Öfen für die Qualität unerlässlich sind, bringen sie spezifische betriebliche Überlegungen mit sich.

Komplexität vs. Ausbeute

UHV-Systeme sind erheblich komplexer und teurer im Betrieb als Standard-Atmosphärenöfen. Die Verwendung einfacherer Geräte führt jedoch oft zu Oberflächenschäden, die die elektrischen Eigenschaften beeinträchtigen, die Sie zu erzeugen versuchen.

Temperaturbeschränkungen

Das Zeitfenster für den Erfolg ist eng. Der Betrieb unter 850°C kann dazu führen, dass Silizium-Donatoren nicht vollständig aktiviert oder Gitterbeschädigungen nicht repariert werden. Der Betrieb über 1050°C erhöht das Zersetzungsrisiko drastisch und erfordert eine noch strengere Kontrolle der Partialdrücke.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihres Temperprozesses für $\beta$-Ga$_2$O$_3$ Ihre primären Ziele:

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Stellen Sie sicher, dass Ihr Ofen mindestens 850°C erreichen kann, um die Aktivierung von Silizium-Donatoren zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Priorisieren Sie die Präzision der $pO_2$- und $pH_2$O-Regulierung, um die Bildung flüchtiger Suboxide zu unterdrücken.

Durch die Verwendung eines UHV-kompatiblen Röhrenofens verwandeln Sie eine zerstörerische Hochwärmeumgebung in eine konstruktive und sichern sowohl die Struktur als auch die Funktion Ihres Halbleiters.

Zusammenfassungstabelle:

| Merkmal | Anforderung für $\beta$-Ga$_2$O$_3$ | Vorteil des UHV-Systems |

|---|---|---|

| Temperaturbereich | 850°C - 1050°C | Ermöglicht Kristallreparatur und Si-Donatoraktivierung |

| Atmosphärenkontrolle | Präzise $pO_2$- und $pH_2$O-Regulierung | Verhindert die Bildung flüchtiger Suboxide |

| Oberflächenqualität | Unterdrückung der Zersetzung | Erhält die Probendicke und die Geräteleistung |

| Reinheitsgrad | Ultrahochvakuum-Umgebung | Minimiert Verunreinigungen während kritischer thermischer Zyklen |

Maximieren Sie Ihre Halbleiterforschung mit KINTEK

Lassen Sie nicht zu, dass Materialzersetzung Ihre Hochleistungselektronik beeinträchtigt. KINTEK bietet branchenführende UHV-kompatible Röhrenöfen, die entwickelt wurden, um die präzise atmosphärische Kontrolle und Temperaturstabilität zu liefern, die für $\beta$-Ga$_2$O$_3$ und andere fortschrittliche Materialien erforderlich sind.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine vollständige Palette von Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsparameter zu erfüllen.

Bereit für überlegene Temperergebnisse? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Katie R. Gann, Michael O. Thompson. Silicon implantation and annealing in <i>β</i>-Ga2O3: Role of ambient, temperature, and time. DOI: 10.1063/5.0184946

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Schwefelschmelzdiffusion? Präzise Heizung für PCFC/S-Kathoden

- Was ist die Funktion von versiegelten Quarzampullen bei der Synthese von Se80In5Te6Sb9? Gewährleistung von Reinheit und Präzision

- Wie ermöglicht ein Rohrofen die Umwandlung von Naturholz in einen karbonisierten Holzträger? Meisterpyrolyse

- Wie erleichtert eine Röhrenofen die Aktivierung von xylanbasierten Kohlenstoffkügelchen? Präzisions-Oberflächentechnik

- Wie profitiert das CVD-Wachstum von WTe2 von der Konfiguration eines inneren Quarzrohrs? Optimieren Sie die Präzisionsdünnschichttechnik

- Warum ist die Integration eines axialen Rotationsmechanismus in Röhrenöfen von Bedeutung? Verbesserung der experimentellen Kontrolle

- Wie unterscheidet sich die Heizmethode eines Wirbelschicht-Vertikalrohrbrenners von gewöhnlichen Rohröfen? Entdecken Sie die Hauptunterschiede für eine bessere Laboreffizienz

- Was sind die wesentlichen funktionalen Anforderungen an einen Rohröfen, der im Aktivkohleaktivierungsprozess aus Biomasse eingesetzt wird?